Numerical study on dynamic crack propagation of brittle materials by discontinuous deformation analysis

-

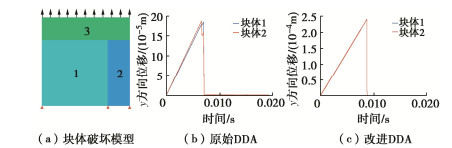

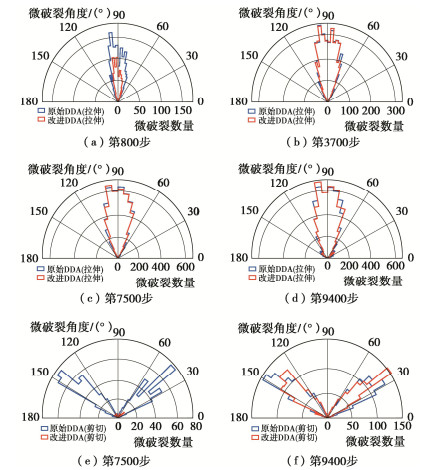

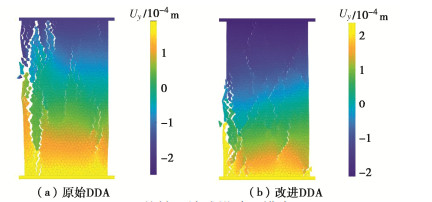

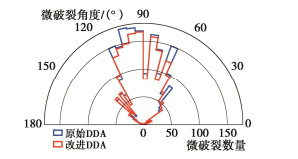

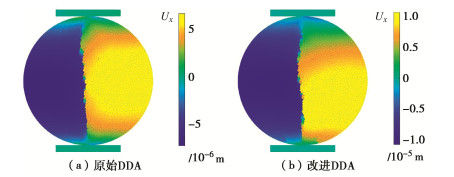

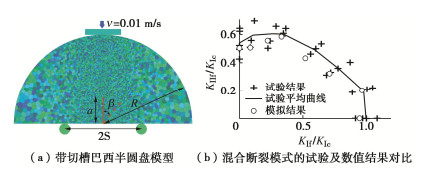

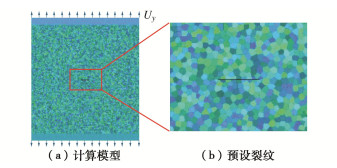

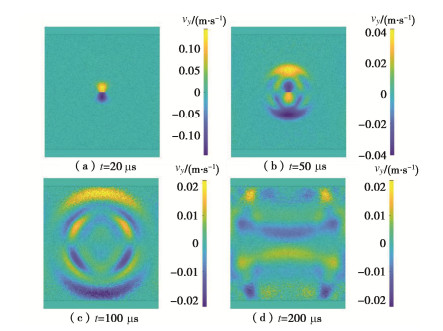

摘要: 非连续变形分析方法(DDA)属于隐式离散元法,通过引入虚拟节理可以模拟材料从连续到破坏全过程。尝试将DDA方法应用于脆性材料动态裂纹扩展问题。采用基于Voronoi多边形离散的DDA方法进行模拟。由于Voronoi多边形会存在较多短边,采用原始DDA程序计算时短边会优先发生破坏。针对该问题通过引入均布弹簧算法,在一定程度上减轻了过多短边发生破坏的问题。其次,为了能够定量分析动态裂纹扩展,提出了一套参数标定方案。该方案通过单轴压缩试验进行弹性参数标定,通过带切槽半圆盘试验进行强度参数标定。利用标定后的参数模拟的带切槽半圆盘,裂纹扩展路径与试验结果高度一致。最后,基于标定的参数,模拟了几类典型脆性材料的动态裂纹扩展问题,包括自相似裂纹扩展、裂纹分叉和紧凑拉伸试验。模拟结果表明,DDA方法能够较好地再现自相似裂纹扩展时裂纹扩展速度保持不变的规律,可以真实地模拟出脆性材料的裂纹分叉现象,并成功模拟了不同加载速度下紧凑拉伸试验中不同的破坏模式。这些算例验证了DDA方法在模拟脆性材料动态裂纹扩展问题的可行性,为后续相关应用打下了基础。

-

关键词:

- 脆性材料 /

- 非连续变形分析 /

- Voronoi多边形 /

- 动态裂纹扩展 /

- 裂纹扩展速度

Abstract: The discontinuous deformation analysis (DDA), as an implicit discrete element method, can simulate the evolution process from continuum to failure by introducing the virtual joint technology. In this study, the DDA method is modified and applied to the dynamic crack propagation problem of brittle materials. Firstly, the DDA with Voronoi discretization is adopted. Since there are many short edges in the Voronoi discretization, these edges will fail preferentially using the original DDA algorithm. A uniform spring algorthim for the DDA is proposed to solve this issue. Then, a parameter calibration scheme is presented. The uniaxial compression and a semi-circular bend (SCB) with a pre-existing crack are used to calibrate the elastic parameters and the strength parameters, respectively. Based on the calibrated parameters, the predicted crack propagation paths of SCB are highly consistent with the test results. Finally, several dynamic crack propagation problems for brittle materials, such as self-similar crack propagation, crack branching and compact tensile tests, are simulated based on the calibrated parameters. The proposed DDA method can reproduce the phenomenon of crack propagation with the constant speed for the self-similar crack and the crack branching phenomenon under dynamic loading. Meanwhile, different failure patterns for compact tensile tests under different loading speeds are reproduced successfully. The results verify the feasibility of the DDA for dynamic crack propagation of brittle materials, and pave the way for future engineering applications. -

0. 引言

土体的流变特性是影响地基长期强度和变形稳定性的关键因素。在实际工程中,土体流变会导致严重的工程事故,例如:20世纪50年代兴建的上海某工业展览馆地面因地基软黏土流变导致在建成当年就下沉60 cm,截至1979年其中央大厅平均沉降已经达到160 cm,造成了巨大的经济损失[1]。为防止类似事故再次发生,亟需建立更加合理的土体流变模型。

土体的流变可分为与土体体积压缩相关的压缩流变和与土颗粒粒间错动相关的剪切流变[2]。压缩流变会导致土体压缩,剪切流变会导致土体膨胀。以往学者大多只考虑其中一方面,分别建立了反映体积压缩机制的流变模型[3-9]和反映剪切膨胀机制的流变模型[10-13]。双屈服面模型能够全面地描述土体剪缩剪胀特性,因而得到广泛的研究。沈珠江[14]综合邓肯-张模型和剑桥模型的优点,建立了能够反映特定应力路径的“南水”模型。殷宗泽[15]提出椭圆-抛物线双屈服面模型,能够较好地反映应力路径的影响和土体剪胀性。上述模型简单、参数易于确定,在岩土工程中得到广泛的应用,但没有考虑土体的时间效应。为了弥补这一缺陷,国内外学者结合双屈服面模型的优点和土的流变特性,建立了一系列双屈服面流变模型。Hsieh等[16]把加荷时间引入修正剑桥模型椭圆形屈服面和Von Mises模型圆柱形屈服面中,得到了黏性土的应力-应变-时间双屈服面流变模型。Kong等[17]以塑性剪应变为剪切硬化参数,以各向同性先期固结压力为压缩硬化参数,建立了粗粒土的双屈服面流变模型。詹美礼等[18]将殷宗泽[15]弹塑性模型与Merchant模型相结合,建立了双屈服面流变模型。张军辉等[19]结合广义Bingham模型和椭圆-抛物线双屈服面模型,建立了适用于连云港软土流变特性的双屈服面流变模型。以上流变模型采用的均是真实时间,只要持续时间相同,不同应力历史或应力路径条件下产生的流变变形都是一样的,显然与真实情况不符。若要考虑应力历史和应力路径对流变变形的影响,需要把应变速率引入到流变模型之中[5, 9]。

以往的研究[5, 13]表明,从应力-应变-时间关系式出发,利用等效时间法将应变速率引入流变本构模型中,是一种切实可行的方法。为了采用等效时间法建立新的双屈服面流变模型,本文采用Yin-Graham三维等效时间流变方程[5]作为第一屈服面流变方程;采用Matsuoka-Nakai屈服准则[2]作为第二屈服面,根据非相关联流动法则、黏塑性功硬化规律及等效时间法,建立三维应力-黏塑性功-黏塑性功速率关系式,作为第二屈服面流变方程。以第一屈服面反映黏塑性剪缩变形,以第二屈服面反映黏塑性剪胀变形[20],建立双屈服面三维流变模型。通过Fortran语言编制数值计算程序并在文中给出编程思路,用于模拟加拿大膨润土和香港重塑海相沉积土三轴固结不排水流变试验。结果表明预测值与实测值吻合得较好,说明本文的流变模型在固结不排水流变试验中有很好的适用性。

1. 双屈服面流变本构模型

根据Perzyna过应力模型理论,总应变速率可以分成弹性应变速率和黏塑性应变速率:

·εij=·εeij+·εvpij=·εeij+·εvp1ij+·εvp2ij (i=1,2,3, j=1,2,3)。 (1) 式中

·εeij 为弹性应变速率;·εvp1ij 为第一屈服面对应的黏塑性应变速率;·εvp2ij 为第二屈服面对应的黏塑性应变速率。弹性应变速率可以表达为

·εeij=κ3V0·p′p′δij+12G·Sij, (2) 其中,

G=3(1−2ν)2(1+ν)p′κ/V0。 (3) 式中

p′ 为平均有效应力,p′=σ′kk/3 (下标相同代表张量求和);Sij 为应力偏张量,Sij=σ′ij−p′δij ;G 为土体的剪切模量;κ 为e -lnp′ 坐标下的回弹指数;V0=1+e0 为土体的初始比容,e0 为初始孔隙比;δij 为Kronecker符号(当i≠j 时,δij=0 ;i=j 时,δij=1 )。黏塑性应变速率可以由下式计算得到

·εvpij=S∂Q∂σij, (4) 式中,

S 为尺度函数,Q 为黏塑性势函数。1.1 屈服面方程及其黏塑性势函数

在本文双屈服面模型中,采用修正剑桥模型椭圆形屈服面来反映土体黏塑性剪缩变形,称之为第一屈服面

F1 ,屈服函数可表示为F1(p′,q)=p′+q2M2p′−p′m=0。 (5) 式中

p′m 为等效平均主应力,如图1所示;M 为临界状态应力比,M=6sinφ′/(3−sinφ′) ,φ′ 为有效内摩擦角;q 为广义剪应力,q=(3/2SijSij)1/2 。对于第一屈服面

F1 ,采用相关联流动法则[5],有Q1(p′,q)=F1(p′,q) 。故第一屈服面黏塑性势函数为Q1(p′,q)=p′+q2M2p′−p′m=0。 (6) 采用Matsuoka-Nakai屈服准则来反映土体黏塑性 剪胀变形,相应屈服面称之为第二屈服面

F2 ,屈服函数可表示为F2(I1,I2,I3,k)=I1I2−kI3=0。 (7) 式(7)也可以用

p′ ,q ,θσ 形式表示为F2=2q3sin(3θσ)+9(1−3k)p′q2+27(9k−1)p′3=0。 (8) 其中,

θσ=13arcsin(−3√32J3J23/2), (9) 式中,

k 为屈服函数参数,θσ 为应力洛德角,J2 为应力偏张量第二不变量,J3 为应力偏张量第三不变量。胡亚元[21]从耗散空间和真实空间关系角度出发,证明了Matsuoka-Nakai屈服准则与塑性应变增量之间必须服从非相关联流动法则。故对于第二屈服面

F2 ,采用非相关联流动法则,即塑性势面Q2 与屈服面F2 不一致。假定黏塑性势函数同屈服函数具有相同的形式[22],故第二屈服面黏塑性势函数为Q2=2q3sin(3θσ)+9(1−3k1)p′q2+27(9k1−1)p′3=0, (10) 式中,

k1 为黏塑性势函数参数。试验表明,黏塑性势函数参数k1 与屈服函数参数k 之间存在下列关系:k1=Ak+9(1−A), (11) 式中,

A 为试验待测常数。1.2 第一屈服面三维流变本构关系

Yin等[5]以修正剑桥模型椭圆形屈服面为屈服面函数,以体应变为硬化参数建立了基于等效时间的三维流变模型,简称Yin-Graham模型,可以较好地反映土体剪缩特性。本文第一屈服面流变方程沿用这一研究成果,稍作变换,改用黏塑性体应变为硬化参数,则第一屈服面对应的黏塑性体应变速率为

˙εvp1v=ψV0t0exp[−(εvp1v−εvp1vo)V0ψ](p′mp′mo)λ−κψ。 (12) 式中

λ 为e−lnp′ 坐标下压缩指数;ψ 为土体次压缩指数;εvp1vo 为p′m=p′mo 时对应的黏塑性体应变;t0 为参考时间;p′m 为等效平均主应力,可由式(5)求得p′m=p′+q2M2p′。 (13) 根据式(4),(6)可以得到第一屈服面

F1 对应的黏塑性体应变速率·εvp1v 和黏塑性剪应变速率·εvp2s :˙εvp1v=S(1)∂Q1∂p′=S(1)(2p′−p′m), (14) ˙εvp1s=S(1)∂Q1∂q=S(1)2qM2。 (15) 将式(14)代入式(12)中,可以求得

S(1)=ψV0t0exp[−(εvp1v−εvp1vo)V0ψ](p′mp′mo)λ−κψ1|2p′−p′m|。 (16) 将式(16)代入式(15)中即可得到与第一屈服面对应的黏塑性剪应变速率:

˙εvp1s=ψV0t0exp[−(εvp1v−εvp1vo)V0ψ](p′mp′mo)λ−κψ2q/M2|2p′−p′m|。 (17) 1.3 第二屈服面三维流变本构关系

第二屈服面

F2 采用黏塑性功硬化规律。当不考虑时间因素时,黏塑性功退化为塑性功。这时硬化规律可表示为k=H(Wp)。 (18) 研究表明[22],当

k 值超过某一值kt 时,(k−kt) 值与塑性功可近似表示为双曲线关系,其表达式为k−kt=Wpa+bWp。 (19) 式中,

kt 为试验待测常数。加拿大膨润土试验资料[23]表明kt 为略大于9的常数,a=1/Ei ,b=1/(k−kt)ult 。各参数含义如图2所示。根据式(19)可以求出塑性功

Wp 与k−kt 关系式:Wp=k−ktEi[1−(k−kt)(k−kt)ult]。 (20) 式(20)就是忽略时间因素时,黏塑性功与应力之间的关系式。为了考虑土体流变特性,需要将时间因素加入到式(20)中。参照Mesri[10]建立土的剪切应力-应变-时间关系模型的思路,得到

Wvp2=k−ktEi[1−(k−kt)(k−kt)ult](te+trtr)m, (21) 式中,

tr 为参考时间,te 为蠕变时间。式(21)为应力-黏塑性功-蠕变时间关系式,需要通过流变试验来证明其合理性。Yin针对加拿大膨润土做了一系列三轴不排水流变试验[23],可以根据试验数据绘出

ln(Wvp2) 与ln[(tr+te)/tr] 之间的关系,如图3所示(取tr =24 h)。从图3中可以发现:

ln(Wvp2) 与ln[(tr+te)/tr] 之间呈线性关系,由此证明式(21)是合理的。对式(21)两边关于时间进行求导,可以得到

·Wvp2=k−ktEi[1−(k−kt)(k−kt)ult]m(te+tr)m−1(tr)m。 (22) 结合式(21),(22),可以得到

˙Wvp2=mWvp2(te+tr)。 (23) 根据式(21)又可得

te=tr[Ei(1−(k−kt)(k−kt)ult)(Wvp2)k−kt]1m−tr, (24) 将式(24)代入式(22)中得

˙Wvp2=mtr[k−ktEi(1−(k−kt)(k−kt)ult)]1m(Wvp2)m−1m。 (25) 注意到在上述推导过程中,与文献[5, 9]类似,黏塑性功速率式(25)是以蠕变时间

te 为桥梁间接获得的。鉴于te 在获得黏塑性功速率表达式过程中的作用,与文献[5]一样,把它称之为等效时间。根据式(23)变换得

te=mWvp2˙Wvp2−tr。 (26) 式(26)表明:当黏塑性功及黏塑性功速率给定时,等效时间

te 会随着参考时间tr 选取的不同而发生变化,不利于模型参数在不同参考时间之间的转化,限制了流变模型在实际工程中的运用。为了弥补这一不足,需要引入绝对等效时间的概念[13],本文将等效时间te 与参考时间tr 之和定义为绝对等效时间ta ,可写为ta=te+tr。 (27) 将式(27)代入到式(26)中得

ta=mWvp2˙Wvp2。 (28) 式(28)表明:绝对等效时间与黏塑性功速率成一一对应关系,绝对等效时间不会随着参考时间选取的不同而不同。由于绝对等效时间具有这一优点,在数值求解和实际工程中,相比于以一般等效时间建立的方程,以绝对等效时间建立的流变方程应用时更加方便。这也是文献[13]把

ta 称为绝对等效时间的原因。本文第二屈服面等效时间示意图如图4所示。将式(27)代入式(21)中,得到

Wvp2=k−ktEi[1−(k−kt)(k−kt)ult](tatr)m。 (29) 式(29)为应力-黏塑性功-绝对等效时间的唯一性关系方程。

根据式(4),(10),可以得到第二屈服面

F2 对应的黏塑性体应变速率˙εvp2v 和黏塑性剪应变速率˙εvp2s :˙εvp2v=S(2)∂Q2∂p′=S(2)[9(1−3k1)q2+81(9k1−1)p′2], (30) ˙εvp2s=S(2)[(∂Q2∂q)2+(1q∂Q2∂θσ)2]1/2=S(2){[6q2sin(3θσ)+18(1−3k1)p′q]2+[6q2cos(3θσ)]2}1/2。 (31) 黏塑性功速率等于应力与应变速率乘积:

˙Wvp2=p′˙εvp2v+Sij˙evp2ij=p′˙εvp2v+q˙εvp2vcos(θσ−θ˙εvp2) =S(2)(p′∂Q2∂p′+q∂Q2∂q)。。 (32) 式中

evpij 为黏塑性应变偏张量;θ˙εvpj (j=1, 2 )分别为两个屈服面对应的应变增量洛德角,可以用θσ 来表示:θ˙εvpj=arctan(sinθσ∂Qj∂q+cosθσ1q∂Qj∂θσcosθσ∂Qj∂q−sinθσ1q∂Qj∂θσ) (j=1, 2)。 (33) 结合式(10),(32),得到

˙Wvp2=S(2)[6q3sin(3θσ)+27(1−3k1)p′q2+81(9k1−1)p′3]=3S(2)Q2。。 (34) 将式(25)代入式(34)中,可以求得

S(2)=13Q2mtr[k−ktEi(1−(k−kt)(k−kt)ult)]1m(Wvp2)m−1m。 (35) 将式(35)代入式(30),(31)中即可得到与第二屈服面对应的黏塑性体应变速率及黏塑性剪应变速率:

˙εvp2v=mtr[k−ktEi(1−(k−kt)(k−kt)ult)]1m(Wvp2)m−1m⋅3(1−3k1)q2+27(9k1−1)p′22q3sin(3θσ)+9(1−3k1)p′q2+27(9k1−1)p′3, (36) ˙εvp2s=mtr[k−ktEi(1−(k−kt)(k−kt)ult)]1m(Wvp2)m−1m⋅{[6q2sin(3θσ)+18(1−3k1)p′q]2+[6q2cos(3θσ)]2}1/26q3sin(3θσ)+27(1−3k1)p′q2+81(9k1−1)p′3。 (37) 1.4 双屈服面三维流变本构关系

按照双屈服面模型理论,将以上第一屈服面三维流变方程与第二屈服面三维流变方程结合起来,建立双屈服面三维流变本构关系。

根据土的应力应变特性[24],应力偏张量主值

Si (i=1, 2, 3 )可由式(38)求出;主应变速率˙εi (i=1, 2, 3 )可由式(39)求得Si=23qsin[θσ+(4−2i)π3] (i=1,2,3), (38) ˙εi=˙ei+˙εm=˙εv3+˙εssin[θ˙εvp+(4−2i)π3] (i=1,2,3), (39) 式中,

ei (i=1, 2, 3 )为应变偏张量主值,εm 为平均应变。根据式(1),(2),(39)可以求得一点主应变速率表达式:

˙ε1=κ3V0p′p′+12G˙S1+˙εvp1v3+˙εvp1ssin(θ˙εvp1+2π3)+˙εvp2v3+˙εvp2ssin(θ˙εvp2+2π3), (40) ˙ε2=κ3V0˙p′p′+12G˙S2+˙εvp1v3+˙εvp1ssin(θ˙εvp1)+˙εvp2v3+˙εvp2ssin(θ˙εvp2), (41) ˙ε3=κ3V0˙p′p′+12G˙S3+˙εvp1v3+˙εvp1ssin(θ˙εvp1−2π3)+˙εvp2v3+˙εvp2ssin(θ˙εvp2−2π3)。 (42) 由式(40)~(42)可以求得

˙ε1 ,˙ε2 ,˙ε3 ,分别对时间进行积分,可以得到ε1 ,ε2 ,ε3 ,然后由下式(43)、式(44)即可分别求得εv=ε1+ε2+ε3, (43) εs=√23√(ε1−ε2)2+(ε2−ε3)2+(ε3−ε1)2。 (44) 式(40)~(42)适用于主应力方向恒定加卸载时的任何应力状态。对于常规三轴试验,应力满足

σ2=σ3 ,有θσ=−π/6 ,由式(33)求得θ˙εvp1=θ˙εvp2= −π/6 。此时对式(38)进行求导,得到˙Si=23˙qsin[−π6+(4−2i)π3] (i=1,2,3)。 (45) 将式(45)及

θσ=θ˙εvp1=θ˙εvp2=−π/6 代入式(40)~(42)中,得到常规三轴试验应力条件下主应变速率表达式:˙ε1=κ3V0˙p′p′+˙q3G+(˙εvp1v3+˙εvp1s)+(˙εvp2v3+˙εvp2s), (46) ˙ε2=κ3V0˙p′p′−˙q6G+(˙εvp1v3−12˙εvp1s)+(˙εvp2v3−12˙εvp2s), (47) ˙ε3=κ3V0˙p′p′−q6G+(˙εvp1v3−12˙εvp1s)+(˙εvp2v3−12˙εvp2s)。 (48) 由式(46)~(48)可求得常规三轴试验应力条件下双屈服面流变模型的体应变速率

˙εv 和剪应变速率˙εs 为˙εv=κV0˙p′p′+˙εvp1v+˙εvp2v=κV0˙p′p′+S(1)(2p′−p′m)+S(2)[9(1−3k1)q2+81(9k1−1)p′2]。 (49) ˙εs=˙q3G+˙εvp1s+˙εvp2s=˙q3G+S(1)2qM2+S(2)[−6q2+18(1−3k1)p′q]。 (50) 式中,

S(1) 及S(2) 分别由式(16)及式(35)求得。将式(49),(50)对时间进行积分即可求出εv ,εs 。2. 模型参数确定

从以上公式中可以看出,双屈服面三维流变模型的参数包括有效内摩擦角

φ′ ,泊松比ν ,e−lnp′ 坐标下压缩指数λ 、回弹指数κ ,次压缩指数ψ ,比容V0(V0=1+e0) ,第一屈服面参考时间t0 ,第一屈服面应力初值p′mo ,黏塑性应变初值εvp1vo ,黏塑性指数m ,第二屈服面参考时间tr ,剪切硬化功参数(k−kt)ult ,Ei ,剪切塑性势参数A ,这些模型参数均可以由常规试验求得。首先,以无侧限压缩试验确定泊松比

ν ,以三轴固结排水剪切试验确定有效内摩擦角φ′ 。其次,根据三轴等向压缩流变试验确定与第一屈服面相关的模型参数

t0 ,λ ,κ ,ψ ,V0 ,p′mo 和εvp1vo 。在三轴等压应力状态下q=0 ,只有第一屈服面引起的黏塑性应变而无第二屈服面引起的黏塑性应变。此时,双屈服面三维流变模型退化为Yin-Graham流变模型,由此可以确定与第一屈服面相关的模型参数t0 ,λ ,κ ,ψ ,V0 ,p′mo 和εvp1vo ,具体确定方法可以参照文献[5]。Yin等[5]研究后认为,这些参数与常用土工力学参数具有相似性,若无三轴等向压缩流变试验数据,可以参照常规24 h固结试验确定的压缩系数Cc 、卸载/再加载系数Cr 、次固结系数Cαe 、先期固结压力p′c 及相应应变εvpvc 按如下公式近似确定:κ=Crln10, λ=Ccln10p′mo=p′c, εvp1vo=εvpvcψ=Cαeln10, t0=t24 。} (51) 最后,根据三轴剪切流变试验确定与第二屈服面相关的模型参数

tr ,m ,(k−kt)ult ,Ei 和A 。在三轴剪切流变试验中,试验测定的是总应变,它包含弹性应变、第一和第二屈服面对应的黏塑性应变三项。弹性应变可以根据弹性应变公式(2)确定;第一屈服面黏塑性应变根据上述第一屈服面对应的模型参数按照式(12)及式(17)计算得出。总应变减去弹性应变和第一屈服面对应的黏塑性应变,即可得到第二屈服面对应的黏塑性应变。按照黏塑性功公式可以获得每一时刻的黏塑性功Wvp2 ,根据黏塑性功随时间变化数据确定第二屈服面相关的模型参数tr ,m ,(k−kt)ult ,Ei 和A 。具体确定方法如下:对式(21)适当进行变形得

lnWvp2=lnWvp2o+mlntatr, (52) 其中,

Wvp2o=k−ktEi[1−(k−kt)(k−kt)ult]。 (53) 对式(53)适当变形得

1Wvp2o=Ei1k−kt−Ei(k−kt)ult。 (54) 根据上述黏塑性功随时间变化数据,在

ln(ta/tr) -ln(Wvp2) 坐标系中绘制数据点,根据式(52)通过线性回归获得m 及Wvp2o 。如图5所示,不同剪应力q 可以获得不同截距值ln(Wvp2o) 。然后根据式(54),以

1/(k−kt) 为自变量,1/Wvp2o 为因变量进行线性回归,获得回归直线斜率Ei 及截距Ei/(k−kt)ult ,由此可以得到模型参数Ei 及(k−kt)ult 。在三轴试验中,根据流动法则,可以得到

dεvp23=S(2)∂Q2∂σ3dt=S(2)[I2+I1(σ1+σ3)−k1σ1σ3]dt, (55) dεvp21=S(2)∂Q2∂σ1dt=S(2)[I2+I1(2σ3)−k1σ3σ3]dt。 (56) 在三轴压缩状态下,依据试验测定的

dεvp21 和dεvp23 ,定义黏塑性泊松比νvp 为νvp=−dεvp23dεvp21。 (57) 将式(55),(56)代入式(57)中,可以得到

k1=(I2+I1σ3)(1+νvp)σ3(σ1+νvpσ3)+I1σ3。 (58) 在计算出

k1 值后,可由式(7)求出k ,可以发现k1 与k 是一一对应的。试验资料表明塑性势函数参数k1 与屈服函数参数k 存在线性关系,如式(11)所示,可以由此求出土样对应的A 值。3. Fortran程序编制

通过目前广泛应用的4阶Rung-Kutta方法将本文建立的双屈服面三维流变模型中微分公式用差分公式形式表示,接着利用Fortran语言在计算机中编制计算程序,用于获得数值解。双屈服面三维流变本构模型程序在Fortran中编写思路如图6所示。

4. 算例验证

上文建立了双屈服面三维流变模型并给出了模型参数确定方法及数值计算程序编写思路,本节将通过加拿大膨润土及香港重塑海相沉积土三轴固结不排水流变试验来验证模型的合理性。

4.1 加拿大膨润土流变试验

Yin [23]针对加拿大膨润土(Canada bentonite,简称CB)进行了一系列常规三轴固结不排水流变试验。试样初始有效围压为2460 kPa,剪应力加载方式为多级加载。试验土样主要物理力学性质见表1。部分模型参数Yin[23]已给出,见表2。

表 1 试样的物理特性指标[23]Table 1. Physical properties of sample土样 重度/(kN·m-3) 含水率/% 饱和度/% 土粒相对密度 比容V0 泊松比 ν CB 16.46 22.3 99.4 2.70 1.609 0.3 表 2 部分模型参数[23]Table 2. Part of model parametersφ′ /(°)λ/V0 κ/V0 ψ/V0 p′mo /kPat0/h εvp1vo 15 0.05 0.025 0.0025 1900.77 24 0 当不考虑第二屈服面时,本文双屈服面流变模型退化为Yin-Graham模型,图7给出了试验实测值、双屈服面流变模型预测值及Yin-Graham模型预测值之间的对比。

从图7中可以发现,在三轴剪切流变试验中,当剪应力较大时,Yin-Graham模型预测的剪应变普遍偏小,并且剪应力越大,模型预测值与实测值之间差别越大,这是由于Yin-Graham模型缺少反映剪胀机制的第二屈服面导致的。为了弥补这部分变形的缺失,本文在Yin-Graham模型基础上增加反映剪胀机制的第二屈服面,对应的模型参数

m ,(k−kt)ult ,Ei 和A 可以按照第2节介绍方法确定。ln(Wvp2) -ln(ta/tr) 关系见图3,参数m 取图3中3条直线斜率平均值m = 0.02018。其余参数值为:(k−kt)ult =0.7685,A =0.42,Ei =0.0317。第二屈服面对应模型参数如表3所示。表 3 模型参数Table 3. Model parametersm (k-kt)ult Ei A tr/h 0.02018 0.7658 0.0317 0.42 24 在求出模型参数后,按第3节介绍方法利用Fortran语言编制程序进行数值计算,对上述固结不排水剪切流变试验进行模拟,模拟结果如图8,9所示。

从图8中可以看出,剪应变随着剪应力的增加而增加,当剪应力较大土样接近破坏时,剪应变增长速度明显加快。当剪应力给定时,在试样达到破坏前,剪应变在剪应力施加初始阶段内迅速增加,但随着时间的增长剪应变增加速度明显放缓。从图8,9中可以看出,无论是剪应变与时间关系还是

p′ -q 空间有效应力路径,基于等效时间的双屈服面三维流变模型都可以较好地拟合试验数据。图7也给出了本文所建立的双屈服面三维流变模型预测值,并与Yin-Graham模型预测值及实测值进行对比。从图7中可以发现,当剪应力水平较低时两种模型预测结果都较好;当剪应力水平较高土体接近破坏时,双屈服面三维流变模型因充分反映了剪应力对流变发展过程的影响,故拟合的更好,这是Yin-Graham流变模型没能体现的。4.2 香港重塑海相沉积土流变试验

Zhu[25]针对香港重塑海相沉积土(remoulded Hong Kong marine deposits,简称RHKMD)进行了一系列三轴固结不排水流变试验,试验围压为400 kPa,剪应力加载方式为单级加载。土样主要物理力学性质见表4。按照第2节介绍的方法确定模型参数,见表5。

表 4 试样物理特性指标Table 4. Physical properties of sample土样 含水率/% 饱和度/% 土粒相对密度 比容V0 泊松比 ν RHKMD 48.3 98 2.66 2.216 0.3 表 5 模型参数Table 5. Model parametersλ/V0 κ/V0 ψ/V0 p′mo /kPat0/h εvp1vo 0.0793 0.018 0.0025 15.2 24 0 φ′ m (k−kt)ult Ei A tr/h 31.5° 0.0328 4.003 0.2565 0.58 24 图10为剪应变实测值与模型预测值对比图,图11为实测及模型预测

p′ -q 关系对比图。从图10,11中可见,模型预测结果与实测结果较为吻合,说明基于等效时间的双屈服面三维流变模型能够较好地模拟单级加载三轴固结不排水剪切流变试验,进一步验证了本文所提模型合理性。5. 结论

本文以Yin-Graham三维流变方程作为第一屈服面流变方程,以新建立的三维流变方程作为第二屈服面流变方程,将二者相结合建立了双屈服面三维流变模型,得到以下3点结论。

(1)以Matsuoka-Nakai屈服准则为第二屈服面,根据非相关联流动法则,以黏塑性功为硬化参数,借鉴Mesri建模思路构建应力-黏塑性功-时间关系,利用等效时间法得到应力-黏塑性功-黏塑性功速率关系式,以便考虑应力历史及应力路径的作用。然后采用Perzyna过应力理论建立了反映土体剪胀特性的第二屈服面三维流变方程。

(2)根据双屈服面模型理论,以Yin-Graham三维流变方程为反映剪缩的第一屈服面流变方程,以本文新建立的三维流变方程为反映剪胀的第二屈服面流变方程,建立了双屈服面三维流变模型。新的双屈服面流变模型考虑了黏塑性应变速率效应,克服了以往基于真实时间流变模型无法考虑应力历史及应力路径的缺陷;并且考虑了土体剪缩、剪胀特性,克服了单一屈服面流变模型只能考虑剪缩(或剪胀)的缺陷。

(3)按照经典的4阶Rung-Kutta方法,通过Fortran语言,编制了本构模型计算程序。在固结不排水条件下,应用计算程序数值分析了常规三轴试验多级加载和单级加载的流变发展过程,并把计算预测值与两种不同场地的软土流变试验实测值进行了对比分析。结果表明,双屈服面三维流变模型能够较好地反映土体的流变特性。特别是可以较好地反映较高应力水平下土体接近破坏时的流变现象。

-

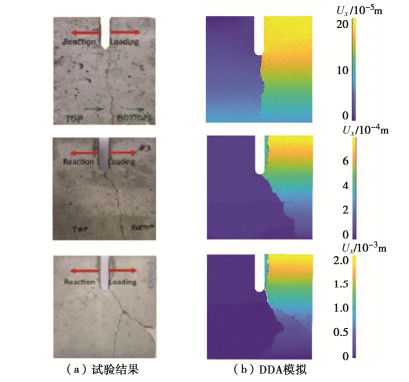

图 16 不同冲击速度下裂纹扩展路径的试验[27]和模拟结果对比

Figure 16. Comparison of experimental and simulation results of crack propagation path under different loading velocities

表 1 DDA微观参数取值

Table 1 Values of DDA microscopic parameters

密度/(kg·m-3) 弹性模量/GPa 泊松比 内摩擦角/(°) 端部摩擦角 黏聚力/MPa 抗拉强度/MPa 法向弹簧刚度/GPa 切向弹簧刚度/GPa 最大位移比 时间步长 1190 4.4 0.38 30 0 70 7 13.2 5.28 1×10-5 0(自动计算时步) 表 2 块体数量对岩石材料弹性参数的影响

Table 2 The influence of the number of blocks on the elastic parameters

块体尺寸/mm 块体数量/个 弹性模量/GPa 泊松比 1.0 6129 59.30 0.268 1.5 2672 59.05 0.264 2.0 1593 58.62 0.264 2.5 1051 59.10 0.264 3.0 701 58.61 0.269 4.0 430 58.82 0.273 注:Voronoi离散(R=0.3)。 表 3 PMMA和模型的宏观参数值

Table 3 Value of macroscopic parameters of PMMA and model

类型 密度/(kg·m-3) 弹性模量/GPa 泊松比 PMMA材料 1190 3.24 0.350 模型 1190 3.28 0.357 表 4 数值标定荷载与试验荷载对比

Table 4 Comparison of numerical and experimental load

裂纹角度/(°) 数值荷载/kN 试验荷载均值/kN 误差/% 0 2.28 2.38 4.20 10 2.47 2.53 2.37 20 2.28 2.45 6.94 30 2.53 3.03 16.50 40 3.54 3.73 5.09 43 3.58 3.63 1.38 47 4.14 4.13 0.24 50 3.97 4.24 6.37 -

[1] BELYTSCHKO T, CHEN H, XU J X, et al. Dynamic crack propagation based on loss of hyperbolicity and a new discontinuous enrichment[J]. International Journal for Numerical Methods in Engineering, 2003, 58(12): 1873–1905. doi: 10.1002/nme.941

[2] XU X P, NEEDLEMAN A. Numerical simulations of fast crack growth in brittle solids[J]. Journal of the Mechanics and Physics of Solids, 1994, 42(9): 1397–1434. doi: 10.1016/0022-5096(94)90003-5

[3] 梁正召, 李连崇, 唐世斌, 等. 岩石三维表面裂纹扩展机理数值模拟研究[J]. 岩土工程学报, 2011, 33(10): 1615–1622. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201110026.htm LIANG Zheng-zhao, LI Lian-chong, TANG Shi-bin, et al. 3D numerical simulation of growth of surface crack of rock specimens[J]. Chinese Journal of Geotechnical Engineering, 2011, 33(10): 1615–1622. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201110026.htm

[4] 马鹏飞, 李树忱, 袁超, 等. 基于SED准则的近场动力学及岩石类材料裂纹扩展模拟[J]. 岩土工程学报, 2021, 43(6): 1109–1117. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202106019.htm MA Peng-fei, LI Shu-chen, YUAN Chao, et al. Simulations of crack propagation in rock-like materials by peridynamics based on SED criterion[J]. Chinese Journal of Geotechnical Engineering, 2021, 43(6): 1109–1117. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202106019.htm

[5] CUNDALL P A, HART R D. Numerical modelling of discontinua[J]. Engineering Computations, 1992, 9(2): 101–113. doi: 10.1108/eb023851

[6] CUNDALL P A, STRACK O D L. A discrete numerical model for granular assemblies[J]. Géotechnique, 1979, 29(1): 47–65. doi: 10.1680/geot.1979.29.1.47

[7] KOU M M, LIAN Y J, WANG Y T. Numerical investigations on crack propagation and crack branching in brittle solids under dynamic loading using bond-particle model[J]. Engineering Fracture Mechanics, 2019, 212: 41–56. doi: 10.1016/j.engfracmech.2019.03.012

[8] ZHAO G F, XIA K W. A study of mode-I self-similar dynamic crack propagation using a lattice spring model[J]. Computers and Geotechnics, 2018, 96: 215–225. doi: 10.1016/j.compgeo.2017.11.001

[9] SHI G H. Manifold Method of Material Analysis[M]. Minneaplolis: Minesota, 1992: 57–76.

[10] 徐栋栋, 郑宏, 夏开文, 等. 高阶扩展数值流形法在裂纹扩展中的应用[J]. 岩石力学与工程学报, 2014, 33(7): 1375–1387. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201407009.htm XU Dong-dong, ZHENG Hong, XIA Kai-wen, et al. Application of higher-order enriched numerical manifold method to crack propagation[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(7): 1375–1387. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201407009.htm

[11] SHI G H, GOODMAN R E. Discontinuous deformation analysis. a new method for computing stress, strain and sliding of block systems[J]. Internal Medicine Journal, 1988, 44(3): 309–311.

[12] 王士民, 朱合华, 蔡永昌. 非连续子母块体理论模型研究(Ⅰ): 基本理论[J]. 岩土力学, 2010, 31(7): 2088–2094. doi: 10.3969/j.issn.1000-7598.2010.07.012 WANG Shi-min, ZHU He-hua, CAI Yong-chang. A discontinuous sub-block model (Ⅰ): fundamentals[J]. Rock and Soil Mechanics, 2010, 31(7): 2088–2094. (in Chinese) doi: 10.3969/j.issn.1000-7598.2010.07.012

[13] 王士民, 朱合华, 蔡永昌. 非连续子母块体理论模型研究(Ⅱ): 实例分析[J]. 岩土力学, 2010, 31(8): 2383–2388. doi: 10.3969/j.issn.1000-7598.2010.08.006 WANG Shi-min, ZHU He-hua, CAI Yong-chang. A discontinuous sub-block model(Ⅱ): case analysis[J]. Rock and Soil Mechanics, 2010, 31(8): 2383–2388. (in Chinese) doi: 10.3969/j.issn.1000-7598.2010.08.006

[14] NING Y J, YANG J, AN X M, et al. Modelling rock fracturing and blast-induced rock mass failure via advanced discretisation within the discontinuous deformation analysis framework[J]. Computers and Geotechnics, 2011, 38(1): 40–49. doi: 10.1016/j.compgeo.2010.09.003

[15] NING Y J, ZHAO Z Y, SUN J P, et al. Using the discontinuous deformation analysis to model wave propagations in jointed rock masses[J]. CMES-Computer Modeling in Engineering and Sciences, 2012, 89(3): 221–262.

[16] 焦玉勇, 张秀丽, 刘泉声, 等. 用非连续变形分析方法模拟岩石裂纹扩展[J]. 岩石力学与工程学报, 2007, 26(4): 682–691. doi: 10.3321/j.issn:1000-6915.2007.04.004 JIAO Yu-yong, ZHANG Xiu-li, LIU Quan-sheng, et al. Simulation of rock crack propagation using discontinuous deformation analysis method[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(4): 682–691. (in Chinese) doi: 10.3321/j.issn:1000-6915.2007.04.004

[17] JIAO Y Y, ZHANG X L, ZHAO J. Two-dimensional DDA contact constitutive model for simulating rock fragmentation[J]. Journal of Engineering Mechanics, 2012, 138(2): 199–209. doi: 10.1061/(ASCE)EM.1943-7889.0000319

[18] 徐栋栋, 邬爱清, 李聪, 等. 破裂全过程模拟的改进非连续变形分析方法[J]. 岩土力学, 2019, 40(3): 1169–1178. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201903038.htm XU Dong-dong, WU Ai-qing, LI Cong, et al. An improved discontinuous deformation analysis method for simulation of whole fracturing process[J]. Rock and Soil Mechanics, 2019, 40(3): 1169–1178. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201903038.htm

[19] XIA M Y, CHEN G Q, YU P C, et al. Improvement of DDA with a new unified tensile fracture model for rock fragmentation and its application on dynamic seismic landslides[J]. Rock Mechanics and Rock Engineering, 2021, 54(3): 1055–1075. doi: 10.1007/s00603-020-02307-9

[20] 张开雨, 夏开文, 刘丰. 基于Voronoi多边形离散的DDA方法模拟岩石破坏[J]. 岩石力学与工程学报, 2021, 40(4): 725–738. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202104007.htm ZHANG Kai-yu, XIA Kai-wen, LIU Feng. Simulation of rock failure by Voronoi-based discontinuous deformation analysis[J]. Chinese Journal of Rock Mechanics and Engineering, 2021, 40(4): 725–738. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202104007.htm

[21] AYATOLLAHI M R, ALIHA M R M, HASSANI M M. Mixed mode brittle fracture in PMMA—An experimental study using SCB specimens[J]. Materials Science and Engineering: A, 2006, 417(1/2): 348–356.

[22] XIA K W, CHALIVENDRA V B, ROSAKIS A J. Observing ideal "self-similar" crack growth in experiments[J]. Engineering Fracture Mechanics, 2006, 73(18): 2748–2755. doi: 10.1016/j.engfracmech.2006.05.001

[23] ZHOU F H, MOLINARI J F, SHIOYA T. A rate-dependent cohesive model for simulating dynamic crack propagation in brittle materials[J]. Engineering Fracture Mechanics, 2005, 72(9): 1383–1410. doi: 10.1016/j.engfracmech.2004.10.011

[24] HA Y D, BOBARU F. Characteristics of dynamic brittle fracture captured with peridynamics[J]. Engineering Fracture Mechanics, 2011, 78(6): 1156–1168. doi: 10.1016/j.engfracmech.2010.11.020

[25] KOSTESKI L, BARRIOS D'AMBRA R, ITURRIOZ I. Crack propagation in elastic solids using the truss-like discrete element method[J]. International Journal of Fracture, 2012, 174(2): 139–161. doi: 10.1007/s10704-012-9684-4

[26] RAMULU M, KOBAYASHI A S. Mechanics of crack curving and branching·a dynamic fracture analysis[J]. International Journal of Fracture, 1985, 27(3/4): 187–201.

[27] WANG T, ZHOU M, LI Y Q, et al. Lattice spring model with angle spring and its application in fracture simulation of elastic brittle materials[J]. Theoretical and Applied Fracture Mechanics, 2020, 106: 102469. doi: 10.1016/j.tafmec.2019.102469

-

期刊类型引用(12)

1. 赵明凯,孔德森,滕森,邓美旭. 应力作用下岩石介质两相流束缚流体饱和度分形预测模型研究. 岩土工程学报. 2024(04): 871-879 .  本站查看

本站查看

2. 叶美娜,仲海书,张震,李保珠,田向盛,张英. 甘肃早子沟金矿典型岩石微观结构特征及其渗透性研究. 地质与勘探. 2024(06): 1142-1152 .  百度学术

百度学术

3. 孔德森,赵明凯,时健,滕森. 基于分形维数特征的岩石介质气-水相对渗透率预测模型研究. 岩土工程学报. 2023(07): 1421-1429 .  本站查看

本站查看

4. 王萌,于群丁,肖源杰,华文俊,李文奇. 振动荷载下不同级配的基床粗粒土填料孔隙连通性特征研究. 中南大学学报(自然科学版). 2023(11): 4436-4448 .  百度学术

百度学术

5. 周新超,马小晶,廖翔云,齐思维,李宏煜. 磨料水射流冲击孔隙岩体的SPH模拟研究. 岩土工程学报. 2022(04): 731-739 .  本站查看

本站查看

6. 朱维耀,李华,邓庆军,马启鹏,刘雅静. 多孔介质细观流动理论研究进展. 工程科学学报. 2022(05): 951-962 .  百度学术

百度学术

7. 李博,王晔,邹良超,杨磊. 岩石裂隙内浆液–水两相流可视化试验与驱替规律研究. 岩土工程学报. 2022(09): 1608-1616+2-3 .  本站查看

本站查看

8. 张兴昊,林丹彤,胡黎明. 基于等效孔隙网络模型的水动力弥散数值模拟. 清华大学学报(自然科学版). 2022(12): 1906-1914 .  百度学术

百度学术

9. 叶曾云,郑芳云,谈勋勋,石旺. 干密度对花岗岩全风化土的渗流特性研究. 建筑施工. 2022(10): 2482-2486+2494 .  百度学术

百度学术

10. 王志兵,谈勋勋,王远,孙广,刘金明. 不同压实度花岗岩残积土的渗流模拟. 科学技术与工程. 2021(14): 5913-5921 .  百度学术

百度学术

11. 蔡沛辰,阙云,李显. 非饱和花岗岩残积土水-气两相驱替过程数值模拟. 水文地质工程地质. 2021(06): 54-63 .  百度学术

百度学术

12. 蔡沛辰,阙云,李显. 虚拟仿真APP开发在土体孔隙细观两相渗流研究中的应用. 水资源与水工程学报. 2021(06): 207-214 .  百度学术

百度学术

其他类型引用(10)

下载:

下载: