Seismic vulnerability assessment of buried corroded steel pipes under different site conditions

-

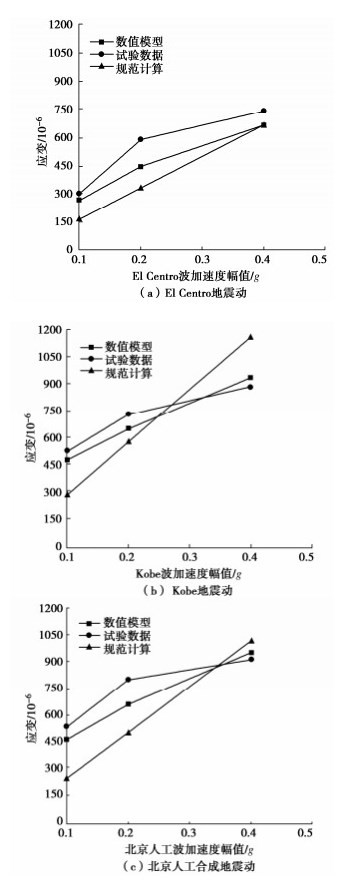

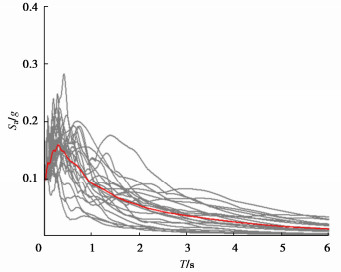

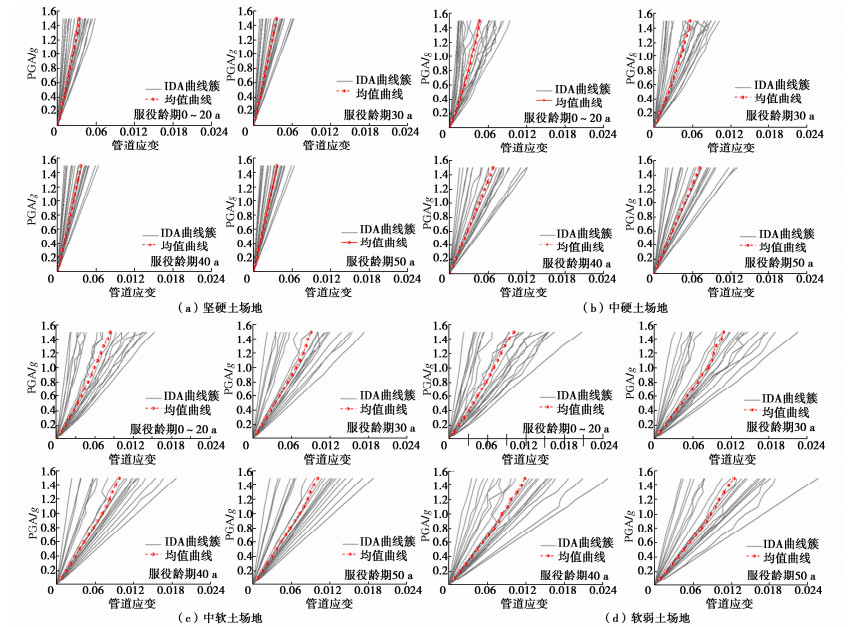

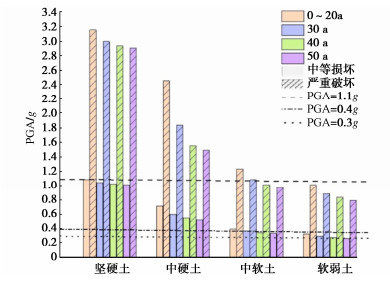

摘要: 为评估不同场地中埋地腐蚀管道的抗震性能,建立管-土非线性相互作用分析模型,基于增量动力时程分析方法,以埋地钢管结构应变为性能参数,对不同场地中埋地腐蚀管道的地震易损性进行了分析。结果表明:同一场地条件和服役龄期下,随地震动强度的增大,管道处于基本完好状态的概率逐渐降低,处于严重破坏状态的概率逐渐增加;同一场地条件下,随管道服役龄期的延长,中等损坏极限的曲线斜率增长明显大于基本完好极限的曲线斜率,但管道失效的速率在逐渐变小,软弱场地中服役龄期50 a管道在抗震设防烈度8度时已发生中等损坏;同一地震动强度和服役龄期下,随场地等效剪切波速的减小,管道达到基本完好极限、中等损坏极限的失效概率逐渐增大,软弱场地中失效概率最大;同一服役龄期下,随场地等效剪切波速的减小,管道达到中等损坏、严重破坏的地震动峰值加速度明显降低,较低地震烈度下的软弱场地管道震害甚至高于较高地震烈度下的坚硬场地。本研究可为不同场地中埋地腐蚀管道的震害预测及灾后损失评估提供参考。Abstract: A nonlinear interaction analysis model for pipelines and soils is established to evaluate the anti-seismic performance of corroded steel pipes buried in different sites. Based on the incremental dynamic time-history analysis method, the seismic vulnerability of corroded steel pipes in different sites is analyzed by taking the structural strain of buried steel pipes as the performance parameter. The results show that under the same site condition and service age, the probability of pipelines in a basically intact state decreases gradually, while that in a seriously damaged state increases gradually with the increase of earthquake intensity. Under the same site condition, the slope of the curve of moderately damaged limit becomes significantly larger than that of the curve of basic ally intact limit, but the failure rate of pipelines decreases gradually with the increase of their service age. In the weak site, the pipelines with 50 years of service age are moderately damaged when the seismic fortification intensity is 8 degrees. Under the same earthquake intensity and service age, the failure probability of the pipelines that reaches the basically intact limit and moderately damaged limit gradually increases with the decrease of the site equivalent shear wave velocity. The failure probability is the highest in the weak field. Under the same service age, the peak acceleration of ground motion that the pipelines reach the moderate damage or severe damage decreases obviously with the decrease of the site equivalent shear wave velocity. The damage of pipelines in soft field at lower seismic intensity is even higher than that in hard field at higher seismic intensity. This study may provide reference for the earthquake damage prediction and post-disaster loss assessment of buried corroded pipelines in different sites.

-

Keywords:

- soil site /

- buried corroded pipeline /

- seismic intensity /

- vulnerability

-

0. 引言

岩土锚固技术因其适应性强,工程造价低的特点,被广泛用于岩体加固和支护,其中锚杆(索)锚固体-岩体界面有效黏结是锚杆(索)正常工作的基础[1]。大量的工程实践表明,岩土体与锚固体的界面脱黏是导致锚固系统失效的重要诱因,对锚固系统的研究应该重点放在这一界面的力学性质上[2-3]。

岩土体-工程体的界面力学性质受到两侧材料性能差异,黏结界面粗糙度等众多因素影响,相关的试验研究已经广泛开展,Ozturk等[4]基于界面张拉试验结果,认为岩石矿物颗粒越大,则混凝土与岩体的法向黏结越强,界面粗糙度对法向黏结强度影响较小。Krounis等[5]基于岩石-混凝土界面剪切试验,认为粗糙度对界面剪切强度的影响较为明显;Malngren等[6]则指出,在粗糙界面条件下,岩石矿物组成对界面抗剪强度影响较大。Shen等[7]认为岩石材料的亲疏水特性对于岩石-混凝土二元体黏结强度也有较大影响。Dong等[8-9]从断裂力学的角度分析了岩石-混凝土界面的破坏模式,提出了一种剪切软化模型。岩土体与锚固体的界面是一种典型的岩土体-工程体界面,Kilic等[10]认为在水泥材料中增加膨胀剂可以提高水泥锚固体与岩土体间的挤压作用,从而增加黏结强度。关于水泥锚固体与岩土体的黏结,尤春安等[11-12],陈昌富等[13-14]开展了较为系统的试验研究,建立了相应的脱黏模型和松弛模型。综上所述,现有研究一般认为锚固体-岩体界面是薄弱面,而没有充分考虑其他形式破坏的可能性,尤其是对于软弱岩体,锚固体拉拔过程中岩体可能优先于黏结界面破坏。

除常规的界面剪切和锚固体拉拔试验外,数值模拟也被广泛用于二元体界面力学性能的研究,传统的有限元方法可以较好地模拟岩体和锚固体的变形,但在模拟岩体破碎、界面脱黏等非连续过程时适用性不佳。为模拟混凝土-岩体的界面脱黏,Tian等[15]提出了一种基于平界面黏结的接触模型,Dong等[16]则给出了界面断裂区模型。Tatone等[17-18]采用了无厚度线性单元对锚杆加固进行了研究,刘泉声等[19]则进行了软弱围岩锚喷-注浆加固的模拟,文献[15~19]的模拟均取得了较好的效果。可见基于界面单元的数值方法,如耦合有限-离散元[20](FDEM)在一定程度上解决了非连续变形问题的模拟,且该方法已被用于岩石破坏过程的模拟[21-24],计算效率高于离散元模型,理论上也适用于锚固体脱黏过程的模拟。

本文首先开展了黏土岩的三轴剪切试验(固结不排水)和黏土岩-砂浆的界面剪切试验,基于试验结果建立了二元体的耦合有限-离散元模型,讨论了界面模型的选择,并标定了相关模型参数;然后通过对界面形态的优化,使得界面咬合和剪胀作用得以体现,模拟了黏土岩中水泥锚固体的拉拔试验,分析了锚固体滑移脱黏过程。最后对本文模拟方法的可靠性,网格依赖性和适用性条件进行了补充讨论。

1. 试验设计

1.1 黏土岩三轴剪切试验

首先通过室内试验对黏土岩的物理力学参数进行测定。试验样品采自甘肃天水罗峪沟附近某在建穿山隧道,为新近系红层泥岩,中等风化,含少量赤铁矿,泥质结构半成岩,天然状态下为红棕色弱可塑性块体,室内试验测得其基础物理参数如表 1所示。

表 1 黏土岩基础物理参数Table 1. Physical parameters of clay rock干密度/(g·cm-3) 塑限/% 液限/% 缩限/% 天然含水率/% 灵敏度 莫氏硬度 1.72 22.4 31.6 10.8 14.2 1.07 2 将天然试样粉碎烘干后,按天然含水率重新压实,制成39.1 mm×80 mm的试样,测得重塑后的黏土岩密度为1.94~1.97 g/cm3,与原状样品一致。重塑黏土岩试样制备完成后(不饱水)直接进行三轴剪切试验。

三轴试验采用固结不排水(CU)方式进行加载,试验分为5组,围压分别为50,100,200,30,400 kPa,对应的偏应力-位移曲线如图 1所示。

由图 1所示的三轴试验结果计算得固结不排水条件下黏土岩的内摩擦角为36.8°,黏聚力为170.4 kPa。

1.2 黏土岩-砂浆二元体界面剪切试验

黏土岩与锚固体的界面力学性能采用直接剪切试验获得。考虑到黏土岩易于模具黏连,大尺寸方形试样难以制备,本文待测试样的制备过程如图 2(a)所示,首先利用直径61.8 mm,高20 mm的环刀制作黏土岩试样,然后利用顶样器(垫块)将试样顶出10 mm,并用钢丝锯将顶出部分切除,最后在环刀内浇注10 mm水泥砂浆,待养护完成后顶出即可。制备试样所用砂浆配比为水︰水泥︰砂= 0.5︰1︰1.2,其中水泥为标号42.5的普通硅酸盐水泥,砂为洗净的级配粗砂。界面剪切试验装置为应变式电动直剪仪,剪切速度为1 mm/min,试验也分为5组,法向压力分别为50,100,200,300,400 kPa,得到得黏土岩-水泥砂浆二元体典型的破坏形态如图 2(b)所示,剪应力-剪切位移曲线如图 2(c)所示。

由图 2(c)中的剪应力-剪切位移曲线可知,二元体界面的破坏有明显的脆性特征,在剪应力达到峰值后出现了快速跌落,随后趋于稳定,抗剪强度和残余强度均与法向压力正相关。再结合图 2(b)中的破坏形态可知,在不同法向压力条件下黏土岩-水泥砂浆的界面破坏模式有本质性的区别,当法向压力为50,100 kPa时,破坏面位于黏土岩区域,在砂浆侧可以观察到大量的黏土岩黏连;而当法向压力大于或等于200 kPa时,破坏面均为二元体界面。分析认为,由于黏土岩的黏聚力小于黏土岩-砂浆二元体间的切向黏结强度,法向压力较小时(σn≤100 kPa)主要为黏土岩的剪切破坏;同时,黏土岩的内摩擦角较大,tanφ=0.75,内摩擦产生的抗剪强度大于二元体界面摩擦效应,因此随着法向压力的增加,二元体的剪切破坏由黏土岩自身的剪切破坏逐渐转变为界面的剪切脱黏,这一特点明显区别于硬岩-混凝土二元体。

2. 界面模型与参数标定

2.1 二元体的FDEM模型

数值模拟方法作为一种辅助性的研究手段,有助于定量描述二元体的抗剪性能,本文基于有限-离散元方法,建立了二元体组合结构模型,对界面破坏过程进行具体分析。

如图 3所示,有限-离散元方法(FDEM)的基本思想是采用独立节点和接触模型替代有限元的共节点模型,通过接触单元或接触关系的失效来模拟裂纹的萌生和扩展,从而实现材料由连续介质模型向非连续介质模型的过渡。

当接触单元未失效前,FDEM采用有限元方法(FEM)计算模型的连续变形和节点力;当接触单元达到失效条件后,虚拟裂纹被激活,FDEM将使用离散元方法(DEM)计算两侧单元的相互作用(节点的非连续位移和节点力)。

对于岩石和混凝土等准脆性材料,一般认为裂纹尖端附近区域存在如图 4所示的剪切断裂过程区(FPZ)。在宏观裂纹出现以前,这一区域应力应变曲线可以分为峰值变形前的应变硬化阶段和达到峰值应变后的应变软化阶段,而非在应力峰值点出现脆性断裂。因此,为了体现裂纹尖端附近区域力学性质的变化,在岩石和混凝土的FDEM模型中,常选择无厚度的黏聚力单元作为接触单元。

根据室内试验结果,二元体的潜在破坏面位于黏结界面和黏土岩区域,而水泥砂浆部分在剪切过程中未出现破坏,同时砂浆弹性模量实测值24.7~27.5 GPa也远大于黏土岩,因此可将砂浆部简化为线弹性材料甚至刚体,采用有限元模型进行分析。对于界面和黏土岩区域,由于其力学性能的差异较大,应当分别进行建模,为此本文建立的FDEM模型如图 5所示,包括两类黏聚力单元(黏土岩黏聚力单元和界面黏聚力单元)。由于本文的研究重点关注剪切破坏,故只考虑切向损伤和对应的剪切失效模式,黏聚力单元自身没有厚度,无“应变”的概念,其本构方程为应力-位移关系(τ-δ曲线):

τ={Ksδ(0≤δ<δini)Ksδini(1−D)(δini≤δ<δfa)。 (1) 式中:τ为黏聚力单元的切应力;Ks为剪切刚度,其定义为单位剪切变形产生的切应力,量纲为ML-2T-2;D为损伤变量;δ为对应的剪切位移; δini为损伤起始位移;δfa为剪切失效位移。

考虑到黏土岩的塑形特征,拟采用软化型的双线性黏聚力单元进行模拟,其损伤变量可表示为

D=δ−δiniδfa−δini(δ>δini)。 (2) 当δ < δini时,黏聚力单元处于无损的线弹性状态,当δini≤δ < δfa,黏聚力单元出现损伤,当δ =δfa时,黏结失效。

由式(1)及图 5可知,黏聚力单元在剪切方向具有3个独立的参数,从直观的角度,选择损伤起始位移δini,失效位移δfa和抗剪强度τmax为基础参数是合适的;而从力学的角度,选择抗剪强度τmax,剪切刚度Ks和剪切断裂能G为基础参数更具有代表性,其中剪切断裂G为图 5中剪应力-剪切位移曲线下方面积,具有MT-2量纲,可表示为

G=12δfaτmax。 (3) 2.2 黏土岩参数的标定

黏土岩部分的实体单元为线弹性材料,材料参数可由无侧限试验得到,弹性模量Ec=12.7 MPa,泊松比νc=0.3。而黏聚力单元的参数则需要通过三轴剪切试验进行标定,要求数值模拟得到的三轴剪切强度包络线与室内试验基本一致。标定的参数如表 2所示,所建立的数值模型及模拟的破坏形态如图 6(a)所示,对应的三轴剪切包络线如图 6(b)所示。

表 2 黏土岩黏聚力单元参数Table 2. Parameters of cohesive element of clay rockG/ (N·m-1) Ks /(Pa·m-1) τmax /Pa δini /m δf /m 18.9 6.30×109 1.68×105 3.33×10-5 2.25×10-4 由图 4可知,表 2中的参数所模拟得到的偏应力包络线与试验值的差异较小,且破坏形态较为类似,均为斜截面的剪切破坏除100 kPa数值模型外,其余模型均由左下角起裂,并向右上延伸形成剪切带。根据数值模拟结果,笔者认为只考虑剪切失效的FDEM在模拟软岩、极软岩,甚至压实硬黏土时也是适用的。

2.3 界面参数的标定

根据图 2(c)中的界面试验结果,二元体界面剪切破坏无软化阶段,即损伤起始位移与剪切失效位移相等。假定界面为唯一潜在的脆性破坏面,仍采用式(1)中的模型,那么界面黏聚力参数理论上与宏观力学参数存在如下的对应关系:

τmax=TmaxA, (4) δfa=δini=dfan。 (5) 式中:Tmax为宏观的界面抗剪力;dfa为宏观的破坏位移;A为界面面积,对于二维模型,则表示界面长度;n为界面在剪切方向的单元数,与模型网格尺寸相关。

本文建立的界面剪切试验数值模型如图 7(a)所示,水泥砂浆和黏土岩部分尺寸均为61.8 mm×10 mm,其中砂浆部分采用有限元模型,黏土岩部分采用已标定的FDEM模型,界面部分为一层参数待标定的黏聚力单元。以法向压力300,400 kPa时的剪应力-剪切位移曲线为依据,得到界面黏聚力模型的参数如表 3所示,模拟得到法向压力为50,100 kPa时的剪应力-剪切位移曲线如图 7(b)所示。

表 3 界面黏聚力单元参数Table 3. Parameters of cohesive elements of C-C interfaceσn /kPa G/ (N·m-1) Ks/ (Pa·m-1) τmax /Pa δiniδfa/m 400 11.51 1.04×1010 4.91×105 4.69×10-5 300 12.28 7.45×109 4.28×105 5.74×10-5 由图 7(b)可知,基于宏观试验得到的细观参数能够描述界面的破坏过程,且数值模拟得到的抗剪强度与试验值之差小于5%。但这一方法也存在一个明显的不足,即需要通过重复标定参数来考虑法向压力对界面抗剪强度的影响,且无法考虑界面脱黏后的残余变形阶段,模拟得到的脆性断裂与试验结果不一致,因此在理论上并不完善,也不适用复杂应力状态下的模拟。笔者认为,可以将切向黏结效应和摩擦效应分开考虑,并假设两者独立,即脱黏并不影响摩擦效应

τ=τcoh+τfr。 (6) 式中:τcoh为切向界面黏结应力;τfr为界面摩擦应力。

通过对图 2(c)中的抗剪强度和残余强度的分析发现,残余强度τres与法向压力间存在较好的线性关系;而抗剪强度与残余强度之差(τmax-τres) 随法向应力的增加无明显变化,具体如图 8(a)所示,即有

τres=kσn,(τmax−τres)=(τcoh)max。} (7) 式中:k为界面动摩擦系数;(τcoh)max为界面最大黏结应力,对于黏土岩-砂浆界面,可取0.586,248.1 kPa。

根据试验结果,黏结界面的剪切没有静摩擦阶段,因此需要对加载初期τ<τres阶段(初始摩擦阶段)进行特殊处理,本文将该阶段剪应力与剪切位移的关系线性化处理,那么就有

τfr={Kt⋅δ(0⩽δ<δi)τres=Kt⋅δi(δ⩾δi)。 (8) 式中:δi为初始摩擦阶段的最大位移;Kt为初始摩擦阶段的剪切刚度。当δ≥δi后,界面的摩擦强度不再增加,剪应力由摩擦效应和黏结效应共同产生,其中黏结效应产生的剪应力满足:

τcoh={Ks⋅δ(δi⩽δ<δf)0(δ⩾δf,δ⩽δi)。 (9) 式(7)~(9)对应的黏结摩擦模型本构如图 6(b)所示。特别地,根据图 2中的剪应力-剪切位移曲线,在峰前段的线性特征,本模型认为初始摩擦阶段和黏结变形阶段具有相同的剪切刚度,即Kt=Ks。

图 6的新模型仍有δf,Ks,k 3个待标定的模型参数。其中δf仍可按式(5)标定δfa的方法进行标定;k可以由图 6(a)的曲线拟合得到,Ks则可以由抗剪强度和破坏位移进行标定,

Ks=average(τmaxδf)。 (10) 基于新的界面黏聚力模型,按式(4),(7),(10)计算得到相应模型参数如表 4所示,以200,300,400 kPa组的界面直剪试验为例,采用新模型得到的剪应力-剪切位移曲线如图 9所示。

表 4 界面黏聚力单元参数Table 4. Parameters of cohesive element of C-C interfacek Ks/ (Pa·m-1) δf /m 0.59 2.07×108 3.86×10-5 由图 9可知,采用摩擦-黏结模型后模拟得到的剪应力-剪切位移曲线与试验值得接近程度有所增加,且峰后残余变形阶段也可以较好地体现。相较于图 3中的黏结模型,图 9(b)的黏结摩擦模型更适合于界面剪切破坏的模拟。

但模型参数的选取和标定都是在界面为破坏面的预设条件下进行的,在低法向压力时是否适用,尚未验证。为此,本文采用表 2,4中的参数模拟得到法向压力为50,100 kPa时二元体直剪破坏形态和对应的剪应力-剪切位移曲线如图 10所示。

由图 10(a)可知,在低法向压力条件下,数值模拟的结果与试验结果仍较为一致,同时较高法向应力时黏土岩内产生的剪切裂纹也能够得以体现,验证了本文模拟方法在模拟二元体界面剪切破坏时的可靠性,表 2,4中的黏聚力单元参数则可用于后文水泥锚固体拉拔的数值模拟。

3. 水泥锚固体拔出试验与模拟

3.1 水泥锚固体的拉拔试验

水泥锚固体的物理模型采用直径15 cm,高30 cm的圆柱形模具制作,制作时首先铺2 cm砂垫层,随后分层填入黏土岩并压,要求压实度与室内试验试样相同;随后在黏土岩内钻直径50 mm,长150 mm的圆孔,并套上密封圈,利用注浆泵以0.6 MPa压力注入水泥砂浆,并插入直径8 mm的HRB400级钢筋。待水泥砂浆初凝后拆除密封圈,自然养护48 h。水泥锚固体的拉拔试验采用如图 11所示的试验装置进行,通过千斤顶进行位移加载,最大加载距离为5 cm,最大拉拔力为2000 kN,并配有油压表,加载过程中通过平行黏贴在钢筋外伸段的两组应变片测量拉拔力,并以千斤顶油压表读数作为参考,当3者读数差异较大时试验结果无效,并重新试验。加载位移则通过引伸计测量,位移引伸计读数每增加0.1 mm,对拉拔力进行一次记录(取两应变片的均值)。

试验拔出的锚固体如图 12所示。锚固体拔出过程中钢筋未出现脱黏,水泥锚固体也保持完整,由于黏土岩本身强度较低,灌浆孔在注浆过程中不可避免的会出现轻微破坏,因此锚固体并不是规则的圆柱,侧边有明显的凹凸,不是理想的平界面。锚固体拔出后侧面有黏土岩黏连,但黏连不紧密,说明该部分黏土岩已破坏。根据锚固体最终的破坏形态,其破坏模式与低法向压力时黏土岩-砂浆二元体界面剪切基本相同,包括界面剪切脱黏和黏土岩的剪切破坏。

3.2 数值模型的建立

根据室内试验的结果,锚固体在拔出后仍能保持完整,为减小计算量,锚固体采用有限元模型计算,对于黏土岩-锚固体界面和黏土岩部分,则采用FDEM模型,分别插入第2节中已标定的黏聚力单元,按实际的锚固深度,建立锚固体拉拔有限离散元模型如图 13所示。由于锚固体界面并不平整,建模时先划分网格,再根据锚固体和黏土岩区域赋予实体单元材料模型,最后插入两类黏聚力单元。

3.3 锚固体界面滑移破坏及脱黏机理

以模型3为例,数值模拟得到的锚固体拔出过程如图 14所示,拉拔过程可分为黏结变形阶段,界面脱黏阶段,剪胀摩擦阶段和滑移阶段4个阶段。

黏结变形阶段对应的拉拔位移很小(小于3 mm),界面黏聚力单元未出现破坏,锚固体与黏土岩间出现了剪应力和较小的正应力,由于锚固体与黏土岩间尚有有效黏结,整体变形是连续的,系统处于弹性状态。随着拉拔位移的增加,锚固体与黏土岩间的界面剪应力持续增加,界面黏聚力单元开始出现破坏,进入界面脱黏阶段,当拉拔位移达到6 mm后,锚固体完全脱黏,界面脱黏阶段锚固体周边黏土岩内也出现了少量的裂纹。在锚固体完全脱黏后,破坏过程进入剪胀摩擦阶段,由于界面网格间存在咬合效应,界面附近(1 cm)区域内黏土岩黏聚力单元也出现了大量的失效,并出现错动,该阶段黏土岩单元与锚固体间局部出现了较大的挤压应力,剪胀摩擦现象比较明显,其原因在于,碎屑颗粒间出现相对位移以后将不再紧密接触,而是会产生空隙,即产生剪胀效应。同时,试样的体积变形受到了较强的约束,因此颗粒间相互挤压,又会产生较大的挤压,增大了颗粒间的摩擦和咬合作用。根据数值模拟结果,此阶段摩擦和咬合作用仍能提供足够的抗拔力。随着拉拔位移的进一步增加,黏土岩内破碎的单元不断增加,黏土岩实体单元与未破坏黏土岩以及锚固体间仍存在较弱的咬合,因此黏土岩内未完全卸载,仍保留了较小的抗拔能力。最后当拉拔位移足够大时,界面附近的黏土岩被完全剪碎,咬合作用和剪胀产生的摩擦作用消失,锚固体最终出现滑移破坏。

根据数值模拟结果,黏土岩黏聚力单元的失效有局部化特征,除少量的裂纹出现了扩展,大部分裂纹均是独立的,且主要分布在界面周边2 cm范围内。

数值模拟得到拉拔过程的荷载位移曲线如图 15所示,与室内试验结果在趋势上基本一致,但在数值上存在一些差异,尤其是在峰后段差异比较明显,这是由于锚固体的最大抗拔力除了与界面黏结强度有关,也与界面形态所产生的咬合效应、剪胀效应相关,相较于岩石碎屑物,数值模拟时采用的网格尺寸较大,且随机网格与真实的界面形态存在差异,因此数值上的差异是不可避免的。

图 15中还给出了界面完全脱黏时对应的拉拔位移,脱黏位移受锚固体长度影响不大,为0.55~0.65 cm,对比图 14,15可知,在拉拔力达到峰值前,锚固体已经与黏土岩完全脱黏,脱黏时对应的拉拔位移约为峰值拉拔力对应位移的60%~85%,说明,锚固体的抗拔力并非完全来自于界面黏结,脱黏后的界面咬合力和剪胀作用产生的摩檫力也有助于提高锚固体的抗拔能力。

4. 讨论

对于咬合与剪胀,与网格尺寸和网格形态密切相关,根据常识判断,当剪切破碎后的碎屑较小,且球度较高时对应的剪胀和摩擦较小,而碎块尺寸大且具有棱角时剪胀、咬合和摩擦则较大。本文虽然采用了非结构化的随机Delaunay三角划分,但采用固定网格来模拟剪胀效应可能存在很大的主观性,模拟结果是否可靠,还需要专门进行讨论。

本文在图 5(a)所示模型的基础上,采用先划分网格后赋予材料,最后形成界面的方法生成了新的界面剪切模型如图 16(a)所示,界面粗糙度系数JRC=13,并采用表 2,4中的参数进行模拟,以50,400 kPa法向压力为例,得到不同模型的剪切破坏形态和剪应力-剪切位移曲线如图 16(b)所示,对应的上剪切盒纵横向位移关系如图 16(c)所示。

由图 14可知,在小尺寸条件下,本文方法具有网格依赖性,当法向应力较大时,较粗糙的界面网格对应的峰值剪应力大于平截面,且增加幅度为29.1%,但剪胀产生的法向位移很小,上剪切盒几乎无旋转。而对于法向应力较小的情况,由界面粗糙产生的剪应力增加有所减弱,然而仍略大于平截面,且上剪切盒出现了9.2°的旋转,这是由于高法向应力条件下的剪切破坏面位于黏土岩内,受界面参数和形态影响相对较小。同时由图 14(c),8(b)的对比还可知,粗糙界面的剪切脱黏会受到界面咬合的影响而滞后于平界面,在50 kPa条件下界面裂纹甚至没有贯穿整个试件。

综上所述,界面形态也是决定剪胀效应的主要因素,在进行工程模拟时应当着重考虑。根据室内试验对参数进行标定后,本文模型对于平整界面以及脱黏前的粗糙界面的模拟,在理论上是可靠的,当由剪胀作用产生的法向应力较小时,二元体的破坏主要受黏土岩部分控制,本文的模拟结果与真实情况较为接近,因此可用于软岩内的锚固体拉拔模拟。但对于硬岩粗糙截面,本文模型虽然也能够模拟脱黏后的剪胀摩擦,但如不考虑具体的界面形态,本文模拟在数值上可能严重失真,适用性也还需要进一步验证。

5. 结论

锚固体与围岩脱黏及脱黏后的变形过程十分复杂,本文基于两类黏聚力模型,建立了黏土岩-水泥砂浆二元体的FDEM模型,基于室内试验对参数进行了标定,通过基于网格的界面识别方法模拟了水泥锚固体拉拔过程,并与模型试验进行对比,主要得到4点结论。

(1)黏土岩黏聚力为170.4 kPa,内摩擦角为36.8°,黏聚力小于黏土岩-水泥砂浆界面的切向黏结强度248.1 kPa,而内摩擦角的正切值为0.75,大于界面摩擦系数0.59,因此而随着法向压力的增加二元体的剪切破坏由黏土岩剪切破坏逐渐转变为界面脱黏。

(2)只考虑剪切失效的双线性黏聚力模型在模拟软岩或者固结硬土的破坏时也是适用的,但对于复杂应力状态下的二元体界面适用性不佳,黏结界面更适合采用黏结-摩擦型黏聚力单元模拟。

(3)水泥锚固体拉拔失效过程可分为黏结变形阶段,界面脱黏阶段,剪胀咬合阶段和滑移阶段4个阶段,锚固体-黏土岩界面完全脱黏时拉拔荷载尚未达到峰值,而剪胀咬合阶段的咬合力决定了锚固体的峰值抗拔能力,锚固体附近黏土岩的剪切破坏和界面脱黏共同导致锚固失效。

(4)本文模型在经过参数标定后,可以定量地模拟平界面的剪切破坏,也可以模拟出粗糙界面的剪胀阶段,但水泥锚固体的抗拔能力与锚固体-黏土岩的黏结界面形态密切相关,本文模型的模拟结果是否可靠,则还需进一步验证。

本文研究结果可以指导软岩地区锚固结构设计。

-

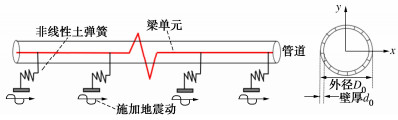

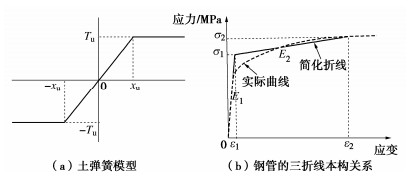

表 1 非线性土弹簧单位长度的初始刚度和相应的位移

Table 1 Initial stiffnesses per unit length and corresponding displacements of nonlinear soil spring

埋深/m 土体类型 参数 轴向 1.88 坚硬土 Tu 6.336×105 xu 0.003 中硬土 Tu 7.23×105 xu 0.005 中软土 Tu 2.01×106 xu 0.008 软弱土 Tu 2.442×106 xu 0.01 注:Tu表示初始刚度(N/m);xu表示对应位移(m)。 表 2 管道参数

Table 2 Parameters of pipelines

材质 外径/mm 单位重量/(kg·m-3) 弹性模量/GPa 壁厚/mm 屈服强度/MPa 极限强度/MPa API 5L-X65 762 7850 210 17.5 450 535 表 3 不同服役龄期下埋地管道的几何与力学性能参数

Table 3 Geometrical and mechanical property parameters of buried pipelines under different service ages

服役龄期/a 失重率/Dw E1/GPa ε1 σ1/MPa E2/GPa ε2 σ2/MPa 管半径/m 壁厚/m 0~20 0 210.0 0.00214 450 21.00 0.02548 535 0.3810 0.0175 30 0.244 162.0 0.00211 342 16.20 0.02590 420 0.3768 0.0133 40 0.486 115.0 0.00204 235 11.50 0.02665 306 0.3726 0.0091 50 0.725 68.3 0.00189 129 6.83 0.02843 194 0.3684 0.0049 表 4 埋地连续管道地震损伤指标

Table 4 Seismic damage indices of buried continuous pipelines

性能水准 性能要求 管道应变 基本完好 管道可能有轻微变形,无破损,无渗漏,无需修复即可正常运行 ε<ε1 中等损坏 管道即将发生较大变形或者屈曲,或有轻度破损,有渗漏,需采取修理措施才能正常运行 ε1<ε<ε2 严重破坏 管道破裂,必须更换管道 ε>ε2 表 5 抗震设防烈度9度的埋地管道地震失效概率

Table 5 Seismic damage probability of buried pipeline with seismic fortification intensity of 9 degrees

场地条件 坚硬土 中硬土 服役龄期 0~20 a 30 a 40 a 50 a 0~20 a 30 a 40 a 50 a 失效概率P 中等损坏 7.18% 7.77% 7.90% 7.96% 21.45% 28.34% 32.56% 34.36% 严重破坏 0.13% 0.14% 0.15% 0.15% 0.71% 1.60% 2.48% 2.59% 场地条件 中软土 软弱土 服役龄期 0~20 a 30 a 40 a 50 a 0~20 a 30 a 40 a 50 a 失效概率P 中等损坏 49.53% 54.29% 57.44% 59.90% 60.66% 66.26% 69.44% 72.37% 严重破坏 5.58% 7.45% 8.26% 8.69% 9.05% 12.09% 13.61% 14.76% -

[1] 张杰. 腐蚀管道结构可靠性评价与维修策略优化[D]. 北京: 中国石油大学, 2020. ZHANG Jie. Structural Reliability Evaluation and Maintenance Strategy Optimization of Corroded Pipelines[D]. Beijing: China University Of Petroleum, 2020. (in Chinese)

[2] BAI X L, HE B, HAN P J, et al. Corrosion behavior and mechanism of X80 steel in silty soil under the combined effect of salt and temperature[J]. RSC Advances, 2022, 12: 129-147. doi: 10.1039/D1RA08249C

[3] 马晓凤. 埋地保温管道腐蚀原因分析和腐蚀机理研究[D]. 西安: 西安石油大学, 2021. MA Xiaofeng. Corrosion Cause Analysis and Corrosion Mechanism Research of Buried Thermal Insulation Pipeline[D]. Xi'an: Xi'an Shiyou University, 2021. (in Chinese)

[4] WANG Y H, ZHANG P, QIN G J. Reliability assessment of pitting corrosion of pipeline under spatiotemporal earthquake including spatial-dependent corrosion growth[J]. Process Safety and Environmental Protection, 2021, 148: 166-178. doi: 10.1016/j.psep.2020.10.005

[5] 方卓钰, 董绍华, 段宇航. 含双点腐蚀缺陷海底管道剩余强度及失效分析[C]// 2021 IPPTC国际石油石化技术会议论文集, 北京, 2021: 546-558. FANG Zhuoyu, DONG Shaohua, DUAN Yuhang. Residual strength and failure analysis of submarine pipeline with double pitting corrosion defects[C]// Proceedings of 2021IPPTC International Petroleum and Petrochemical Technology Conference, Beijing, 2021: 546-558. (in Chinese)

[6] ARUMUGAM T, KARUPPANAN S, OVINIS M. Finite element analyses of corroded pipeline with single defect subjected to internal pressure and axial compressive stress[J]. Marine Structures, 2020, 72(C): 1-21.

[7] AMANDI K U, DIEMUODEKE E O, BRIGGS T A. Model for remaining strength estimation of a corroded pipeline with interacting defects for oil and gas operations[J]. Cogent Engineering, 2019, 6(1): 1-9.

[8] MOHSEN A, REZA B M. A new approach for finite element based reliability evaluation of offshore corroded pipelines[J]. International Journal of Pressure Vessels and Piping, 2021, 193: 1-13.

[9] ZHANG W, SHOKRABADI M, BOZORGNIA Y, et al. A methodology for fragility analysis of buried water pipes considering coupled horizontal and vertical ground motions[J]. Computers and Geotechnics, 2020, 126: 1-22.

[10] 王书锐. 垫衬法加固前后地下供水管道抗震易损性分析[D]. 北京: 北京工业大学, 2019. WANG Shurui. Seismic Vulnerability Analysis of Underground Water Supply Pipes Before and After Reinforcement by Cushion Lining Method[D]. Beijing: Beijing University of Technology, 2019. (in Chinese)

[11] 贺金川, 韩峰, 郑山锁, 等. 酸性土壤环境中多龄期埋地钢管地震易损性分析[J]. 天津大学学报, 2020, 53(9): 881-889. https://www.cnki.com.cn/Article/CJFDTOTAL-TJDX202009001.htm HE Jinchuan, HAN Feng, ZHENG Shansuo, et al. Seismic vulnerability analysis of multi-age buried steel pipes in an acidic soil environment[J]. Journal of Tianjin University, 2020, 53(9): 881-889. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TJDX202009001.htm

[12] 谢孝奎, 贺金川, 郑山锁, 等. 碱性及近中性土壤环境中埋地钢管时变地震易损性分析[J]. 天津大学学报, 2020, 53(12): 1254-1263. https://www.cnki.com.cn/Article/CJFDTOTAL-TJDX202012006.htm XIE Xiaokui, HE Jinchuan, ZHENG Shansuo, et al. Time-varying seismic fragility analysis of buried steel pipes in alkaline and near-neutral soil environments[J]. Journal of Tianjin University, 2020, 53(12): 1254-1263. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TJDX202012006.htm

[13] 姜华. 埋地钢管在地震波作用下的响应分析[D]. 武汉: 华中科技大学, 2011. JIANG Hua. Response Analysis of Buried Pipelines under Seismic Waves[D]. Wuhan: Huazhong University of Science and Technology, 2011. (in Chinese)

[14] 侯忠良. 地下管线抗震[M]. 北京: 学术书刊出版社, 1990. HOU Zhongliang. Earthquake Resistance of Underground Pipelines[M]. Beijing: Academic Book Publishing House, 1990. (in Chinese)

[15] 城市轨道交通结构抗震设计规范: GB 50909—2014[S]. 北京: 中国标准出版社, 2014. Code for Seismic Design of Urban Rail Transit Structures: GB 50909—2014[S]. Beijing: Standards Press of China, 2014. (in Chinese)

[16] American Lifelines Alliance(ALA). Guidelines for the Design of Buried Steel Pipe[M]. American Society of Civil Engineers, 2001.

[17] American Lifelines Alliance(ALA). Seismic Guidelines for Water Pipelines[M]. American Society of Civil Engineers, 2005.

[18] DADFAR B, M. NAGGAR M E, NASTEV M. Vulnerability of buried energy pipelines subject to earthquake-triggered transverse landslides in permafrost thawing slopes[J]. Journal of Pipeline Systems Engineering and Practice, 2018, 9(4): 1-12.

[19] 韩俊艳, 郭之科, 李满君, 等. 纵向非一致激励下非均匀场地中埋地管道的振动台试验研究[J]. 岩土工程学报, 2021, 43(6): 1147-1156. doi: 10.11779/CJGE202106019 HAN Junyan, GUO Zhike, LI Manjun, et al. Shaking table tests on buried pipelines in inhomogeneous soil under longitudinal non-uniform seismic excitation[J]. Chinese Journal of Geotechnical Engineering, 2021, 43(6): 1147-1156. (in Chinese) doi: 10.11779/CJGE202106019

[20] 黄涛, 陈小平, 王向东, 等. pH值对Q235钢在模拟土壤中腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2016, 36(1): 31-38. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGFF201601005.htm HUANG Tao, CHEN Xiaoping, WANG Xiangdong, et al. Effect of pH value on corrosion behavior of Q235 steel in an artificial soil[J]. Journal of Chinese Society for Corrosion and Protection, 2016, 36(1): 31-38. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGFF201601005.htm

[21] ZHENG S S, ZHANG X H, ZHAO X R. Experimental investigation on seismic performance of corroded steel columns in offshore atmospheric environment[J]. Structural Design of Tall and Special Buildings, 2019, 28(4): 1-17.

[22] Applied Technology Council, Federal Emergency Management Agency. Quantification of Building Seismic Performance Factors[R]. America: FEMA, 2008.

[23] 杜修力, 韩俊艳, 李立云. 长输埋地管道振动台试验设计中相似关系的选取[J]. 防灾减灾工程学报, 2013, 33(3): 246-252. https://www.cnki.com.cn/Article/CJFDTOTAL-DZXK201303003.htm DU Xiuli, HAN Junyan, LI Liyun. Selection of shaking table test similarity relations for long-distance buried pipeline[J]. Journal of Disaster Prevention and Mitigation Engineering, 2013, 33(3): 246-252. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-DZXK201303003.htm

[24] ARGYROUDIS S A, PITILAKIS K D. Seismic fragility curves of shallow tunnels in alluvial deposits[J]. Soil Dynamics and Earthquake Engineering, 2011, 35: 1-12.

[25] Hazus User & Technical Manuals[M]. Washington D C: Federal Emergency Management Agency and National Institute of Building Science, 2004.

[26] 刘爱文. 管道抗震设计规范有关地震作用的综述[J]. 国际地震动态, 2007(9): 29-35. https://www.cnki.com.cn/Article/CJFDTOTAL-GJZT200709004.htm LIU Aiwen. Discussion on the seismic input proposed by the different countries' seismic codes of pipeline[J]. Recent Developments in World Seismology, 2007(9): 29-35. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GJZT200709004.htm

[27] ZERVA A. Pipeline response to directionally and spatially correlated seismic ground motions[J]. Journal of Pressure Vessel Technology, 1993, 115: 53-58.

[28] 生命线工程地震破坏等级划分: GB/T 24336—2009[S]. 北京: 中国标准出版社, 2009. Classification of Earthquake Damage to Lifeline Engineering: GB/T 24336—2009[S]. Beijing: Standards Press of China, 2009. (in Chinese)

[29] 蒋家卫, 许成顺, 杜修力, 等. 浅埋地铁车站地下框架结构抗震设计的最优地震动强度指标[J]. 岩土工程学报, 2023, 45(2): 318-326. doi: 10.11779/CJGE20211498 JIANG Jiawei, XU Chengshun, DU Xiuli, et al. Optimal index of earthquake intensity measures for seismic design of underground frame structure of shallow-buried subway station[J]. Chinese Journal of Geotechnical Engineering, 2023, 45(2): 318-326. (in Chinese) doi: 10.11779/CJGE20211498

[30] 许建聪, 简文彬, 岳尚全. 深厚软土地层地震破坏的作用机理研究[J]. 岩石力学与工程学报, 2005, 24(2): 313-320. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX20050200P.htm XU Jiancong, JIAN Wenbin, YUE Shangquan. Study on earthquake failure mechanism of deep soft soil layer[J]. Journal of Rock Mechanics and Engineering, 2005, 24(2): 313-320. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX20050200P.htm

-

期刊类型引用(1)

1. 江会林,麻坚,但汉波,吕庆,郭勇,曾强. 考虑围岩约束的灌浆体侧限抗压强度与界面黏结性能试验. 中南大学学报(自然科学版). 2025(01): 212-221 .  百度学术

百度学术

其他类型引用(1)

-

其他相关附件

下载:

下载: