Shear mechanics and acoustic emission characteristics of penetrating standard JRC double joints

-

摘要: 节理岩体的抗剪性能是影响工程岩体强度及稳定性的关键因素。基于3D打印技术制作标准JRC节理面模具和固定夹板,采取一体化浇筑方式制备不同节理面间距和不同粗糙度的双节理试样,结合声发射(acoustic emission,AE)技术探究不同法向应力条件下粗糙双节理岩体剪切力学特性和破坏演化特征。结果表明:剪切应力-剪切位移曲线形态受节理粗糙度和法向应力共同影响。随JRC和法向应力的增加,剪切应力软化程度加重;法向应力较大时,峰后阶段剪切应力存在多次突降现象,突降值随法向应力的增加而增大。峰值剪切强度出现在双节理间岩石夹层断裂时刻,随JRC和法向应力的增加呈增大趋势,随节理面间距增加呈减小趋势。AE结果表明:岩石夹层断裂时刻AE能量大幅突增,AE能量峰值稍滞后于剪切应力峰值,随法向应力的增加,AE能量峰值和累积AE能量值增大;AE定位点空间上集中于岩石夹层部分,时间上频发于200~600 s内,随节理面间距的增加,AE定位点的集中范围扩大。Abstract: The anti-shear performance of rock joints is a significant factor that affects the strength and stability of engineering rock mass. In this study, the standard joint surface mold and fixed splints are produced based on the 3D printing technology, and the double-joint specimens with different joint spacings and roughnesses are prepared by adopting the integrated pouring method, and then the acoustic emission technology is combined to explore the shear mechanical properties and failure evolution characteristics of the rough double-joint rock mass under different normal stress conditions. The results indicate that the patterns of shear stress displacement curves are affected by the joint roughness and normal stress. With the increase of the JRC and normal stress, the degree of softening of the shear stress increases; when the normal stress is larger, there are multiple sudden drops in the shear stress at the post-peak stage, and the sudden descending value increases with the normal stress. The peak shear intensity appeares at the fracture of the rock sandwich between two joints, showing an increasing trend with the increase of the JRC and normal stress and decreasing with the increase of the joint spacing. The AE results show that the AE energy increases sharply at the fracture moment of the interlayer, and the peak value of AE energy slightly lags behind the peak value of shear stress. With the increase of the normal stress, the peak value of AE energy and the cumulative AE energy value increase. The AE positioning points are concentrated in the rock interlayer, occurring frequently within the range of 200~600 s, and with the increase of the joint spacing, the concentration range of the AE positioning point expands.

-

Keywords:

- rock mechanics /

- double joints /

- direct shear test /

- joint spacing /

- JRC /

- acoustic emission

-

0. 引言

工程实践表明,岩体工程失稳破坏多是由其内部原生及次生节理裂隙的萌生、扩展、滑移所导致的[1-2]。真实岩体中的节理往往不是单独存在,地质条件和构造运动的复杂性造就了多节理共存的情况,节理之间的相互作用对岩体整体强度有重要的影响[3]。因此,研究多节理岩体的剪切力学特性对提高岩体的安全稳定性具有重要意义。

诸多学者对多节理岩体剪切特性的研究做出了积极探索,研究成果囊括了节理形态[4-5]、边界条件[6-8]及岩体损伤演化过程[9-10]。其中,Liu等[4]通过开展含双节理和三节理的类岩石直剪试验,讨论了节理面粗糙度(JRC)和节理面间距(S)对多节理岩体抗剪强度、表面阻力系数(SRI)等性质的影响。Liu等[5]重点考虑了JRC因素,基于双节理砂岩直剪试验发现,在岩石夹层厚度足以使其在剪切过程中保持完整的情况下,砂岩的抗剪强度与JRC呈正相关。Liu等[6]采用UDEC软件开展了具有不同JRC和节理面间距的平行双节理剪切数值模拟试验,结果表明:节理面间距对岩体峰值剪切强度和表面阻力指数的影响随JRC的增加而增大。Jaeger[9]从理论推导着手,采用应力叠加原理估算了含一条或两条节理的岩体抗剪强度。Zhao等[10]通过PFC软件研究了不同节理间距及不同节理数量的平行多节理岩体的损伤演化过程。总体而言,前人针对多节理岩体剪切特性的研究更注重于力学性能方面,且研究内容多限于单因素或两因素的作用,并不系统。此外,对多节理岩体剪切过程中破坏演化特征也缺乏考量。

声发射(acoustic emission,AE)广泛应用于岩石内部微裂纹萌生、扩展和贯通等演化规律研究,是测试岩石损伤的有效手段[11]。周辉等[12]探究了不规则锯齿形结构面剪切过程中的声发射特性,将AE累积撞击曲线划分为平静期、缓慢上升期和急剧上升期。Moradian等[13]通过原位钻孔获取了不同类型的节理(岩-岩、岩-混凝土、混凝土-混凝土),开展直剪试验并记录其声发射活动,结果表明声发射具备足够的精度来监测岩石节理的剪切行为,并且能够应用于工程现场。Meng等[14]通过声发射技术对花岗岩的剪切过程进行损伤分析,并采用AE累积事件数对剪切过程进行损伤阶段划分。Wang等[15]通过开展锚固节理岩体直剪试验,探究了其剪切力学和声发射特性。周小平等[16]研究了原岩结构面在剪切荷载作用下声发射事件数和能率的变化规律。前人研究证实,声发射作为一种实时、无损的监测技术,在结构面剪切研究中能够发挥独特作用,但其应用目前还多局限于单节理剪切,在双节理、多节理剪切研究中的应用稍显不足。

鉴于此,本文综合考虑了JRC、节理面间距和法向应力3种因素的影响,开展贯通型标准JRC双节理岩体室内直剪试验,采用声发射监测设备对剪切过程进行实时监测。从剪切应力状态、峰值剪切强度、破坏模式等方面揭示双节理岩体的剪切力学特性,同时结合AE能量和AE三维定位的演化,探究双节理岩体剪切过程中的破坏演化特性。

1. 试验准备

1.1 试样制备

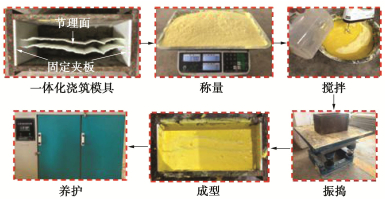

真实岩体结构通常十分复杂且不具备重复性,为保证试验过程中研究因素的可控可表征,选取力学性质较为稳定的高强石膏作为相似材料。该材料单轴抗压强度和弹性模量分别为40.62 MPa和42.96 GPa,可代表岩土工程中常见的较硬岩[17],按照高强石膏∶水∶缓凝剂=1∶0.22∶0.0025的比例制备类岩石试样。

双节理试样制备的难点主要在于中间岩石夹层的成型与脱模。前人做法往往是先制作试样上、下部分,然后在两半试样之间充填类岩石材料,但存在岩石夹层未充分振捣、相同类岩石材料易胶结的问题。为解决上述问题,本文采取一体化浇筑方式,结合3D打印技术制作标准JRC节理面和固定夹板,装配在铁制模具中形成一体化浇筑模具以制备试样。首先选取Barton等[18]提出的十条标准JRC轮廓线作为粗糙节理面制作的依据,规定轮廓线JRC值为试样节理面JRC值,基于3D打印技术制作不同JRC的节理面模具和不同固定间距的固定夹板。浇筑前使用固定夹板限制模具位移使其竖直站立,然后装配至尺寸相当的铁制模具内。经称量、搅拌、装模、振捣、拆模等步骤后,将初凝试样放置在温度25℃、相对湿度95%的养护箱内养护28 d。浇筑模具及制样流程如图 1所示。

1.2 试验设备

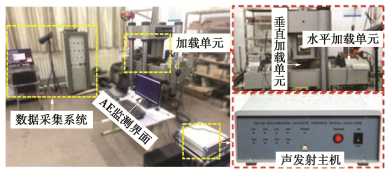

双节理岩体直剪试验采用自主研发的JAW-600岩石剪切-渗流耦合试验系统,如图 2所示。该设备具有控制精度高、安全可靠等优点。其垂直加载单元和水平加载单元的最大荷载均达600 kN,法向位移传感器量程达20 mm,水平位移传感器量程达50 mm,测量控制精度均达到示值的±1%。试验数据由EDC控制器存储和处理后在控制电脑上绘制得到。

室内试验使用DS5-16B系列全信息声发射信号分析系统对剪切过程的声发射事件进行动态定位和实时分析。该设备支持多通道的声发射信号检测,具有门槛值低、灵敏度高、处理速度快等优点。依据实验室现场噪音情况,采集过程中选择8通道同步采集,通道门限激发值均设置为10 mV,采样频率为3 MHz,采样方式为连续采集,声发射前置放大器增益为40 dB。

1.3 试验方法

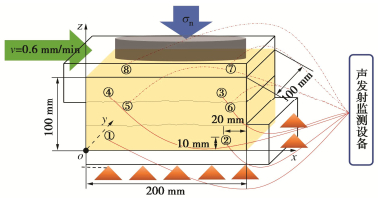

通过开展室内直剪试验,研究节理面粗糙度、法向应力和节理面间距对贯通型标准JRC双节理剪切力学和声发射特性的影响。将双节理试样放置于由上下两个L型压头组成的剪切盒中,L型内侧短边长度与试样上、下部分岩石的高度相同,剪切盒上压头沿水平方向移动,下压头固定,剪切过程中试样岩石夹层并不直接接触剪切盒。参考王笑然等[19]的研究,本文在试样的前表面和后表面各布置4个声发射探头,共计8个声发射监测点,各监测点坐标及试样剪切示意图如图 3所示。

试样的节理面间距选取10,20,30 mm[5],节理面粗糙度选取JRC=4~6,JRC=10~12和JRC=16~18[18],分别在2,4,6 MPa的法向应力条件下进行剪切试验,共计27种工况,试验方案设计见表 1。试验时,法向荷载的加载速度设定为0.3 kN/s,剪切速率v设定为0.6 mm/min,最大剪切位移umax设定为20 mm,剪切方向参考Barton室内直剪试验的剪切方向[20]。

表 1 贯通型标准JRC双节理剪切试验方案Table 1. Schemes of penetrating standard JRC double-joint shear tests节理面间距/mm JRC 法向应力/ MPa 4~6 10~12 16~18 10

2 J3-S10-2 J6-S10-2 J9-S10-2 10

4 J3-S10-4 J6-S10-4 J9-S10-4 10

6 J3-S10-6 J6-S10-6 J9-S10-6 20

2 J3-S20-2 J6-S20-2 J9-S20-2 20

4 J3-S20-4 J6-S20-4 J9-S20-4 20

6 J3-S20-6 J6-S20-6 J9-S20-6 30

2 J3-S30-2 J6-S30-2 J9-S30-2 30

4 J3-S30-4 J6-S30-4 J9-S30-4 30

6 J3-S30-6 J6-S30-6 J9-S30-6 注:以J3-S10-2为例,J3表示节理面选取第3条JRC曲线(JRC=4~6),S10表示节理面间距为10 mm,2表示法向应力为2 MPa。 2. 直剪试验结果分析

2.1 剪切应力-剪切位移曲线形态

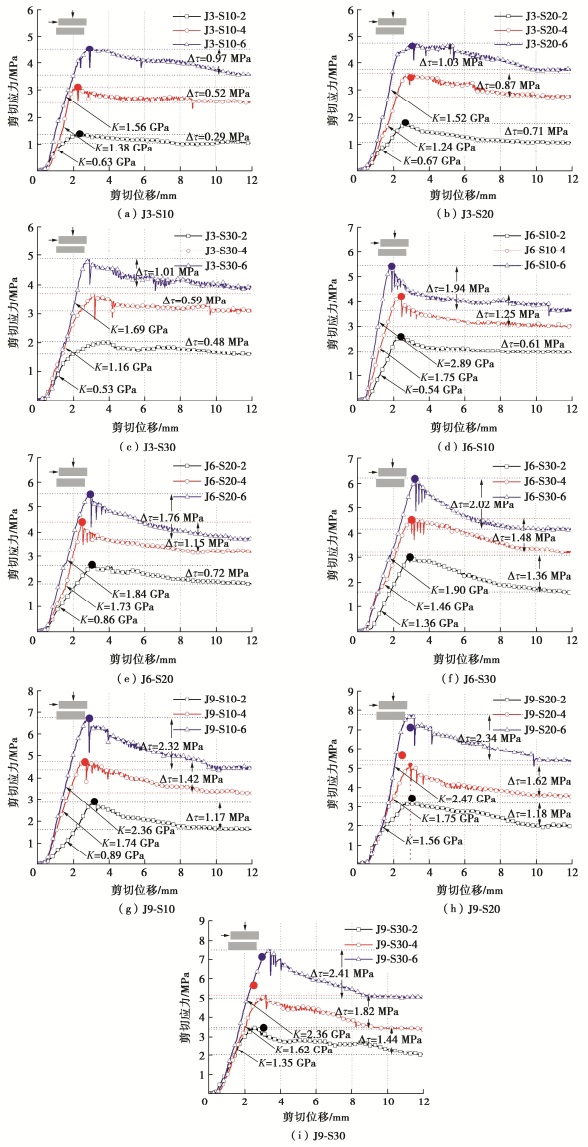

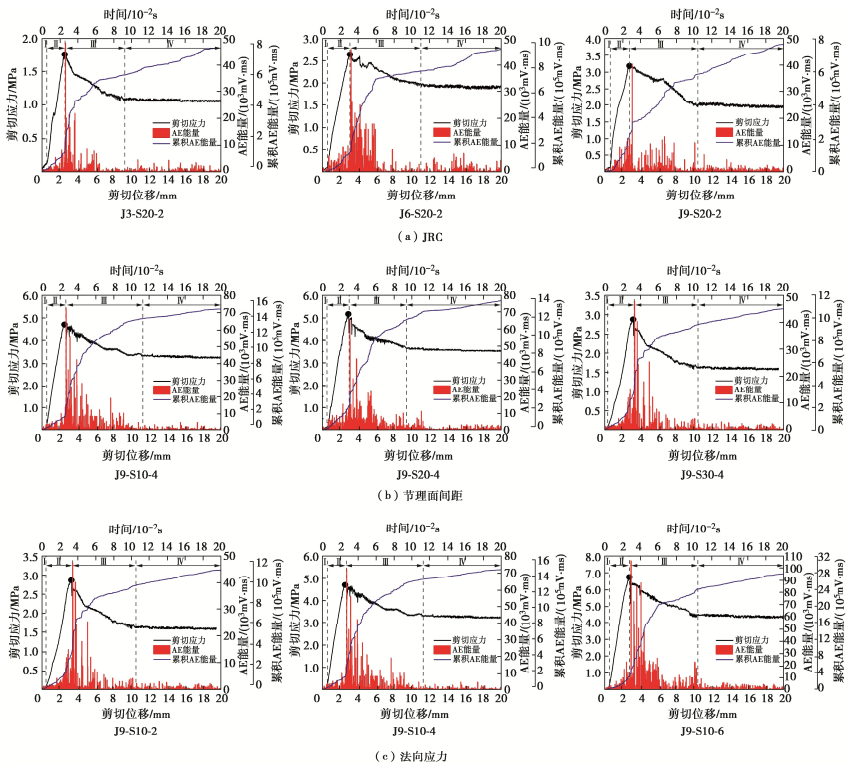

图 4为双节理试样在各工况下的剪切应力-剪切位移曲线图。当剪切位移较小(u=0~1 mm)时,曲线呈下凹态势,剪切过程处于压密阶段,此时,上、下部分岩石与岩石夹层三者之间相互啮合、挤密压实。随着剪切位移的增大,试样进入线弹性阶段,剪切应力与剪切位移呈线性关系,采用峰值割线法[21]计算各工况下曲线的剪切刚度K,结果表明在相同条件下,法向应力越大则剪切刚度越大。

进入非线性变形阶段后,剪切应力的变化趋势受JRC和法向应力的共同影响。具体表现为随JRC和法向应力的增加,剪切应力软化程度(峰值剪切强度与残余剪切强度之差,本文以∆τ表示)加重;较高的法向应力(σn=4 MPa,6 MPa)条件下,剪切应力软化过程中还存在着应力突降现象,这是由于岩石夹层发生断裂导致的。此外,JRC和法向应力较大的试样,其中间岩石夹层处存在多个应力集中区,剪切应力存在多次突降,这说明该阶段岩石夹层的断裂一直在进行。且相同条件下,σn=6 MPa时的应力突降值要普遍高于σn=4 MPa时的应力突降值。

由图 4亦可发现,对于相同JRC和法向应力的双节理试样,随着节理面间距的增加,剪切应力首次突降时刻对应的剪切位移也在增加,这是因为岩体虽然产生应力集中的位置相同,但是岩石夹层薄厚不一,岩石夹层部分应力集中处裂纹由萌生至贯通所需时间不同。

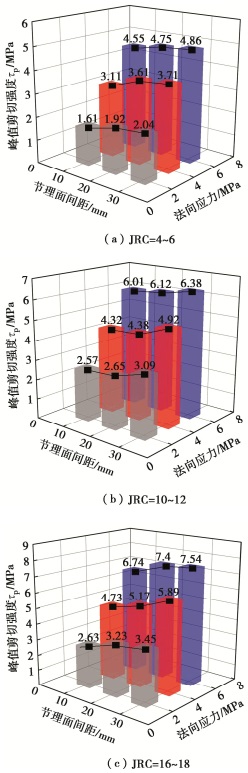

2.2 峰值剪切强度

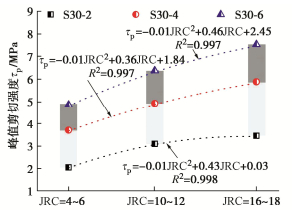

图 5为双节理试样峰值剪切强度τp随节理面间距、法向应力的变化特征。可以看出,随着法向应力的增加,峰值剪切强度增大,峰值摩擦系数(峰值剪切强度/法向应力)减小。以JRC=4~6,S=10 mm的工况为例,σn由2 MPa增加至4 MPa和由4 MPa增加至6 MPa,峰值剪切强度分别提升94.34%和46.31%,摩擦系数分别下降2.81%和2.51%。峰值剪切强度随节理面间距的增加逐渐增大,这是由于岩石夹层厚度的增加提高了岩石夹层的强度和完整性,使粗糙节理面能够持续提供摩擦力。同时,随着法向应力的增加,节理面间距提升峰值剪切强度的性能在减弱,以JRC=10~12的工况为例,当σn由2 MPa增加至6 MPa,峰值剪切强度分别提升了20.23%(S=10 mm),13.89%(S=20 mm)和6.16%(S=30 mm)。

图 6为双节理试样峰值剪切强度随JRC的变化趋势。可见,JRC与峰值剪切强度呈正相关关系,原因在于随着JRC的增加,试样节理面起伏度升高、微凸体增多,发生在主要起伏体上的“爬坡效应”“啃断效应”提高了试样的抗剪能力。图 6中峰值剪切强度与JRC的拟合曲线呈现上凸态势,这说明在相同节理面间距条件下,随着JRC的增加,峰值剪切强度的增幅降低。分析原因可知,JRC越大,岩石夹层部分的应力集中越严重,更易引起夹层的破坏并削弱节理面的“爬坡效应”“啃断效应”。

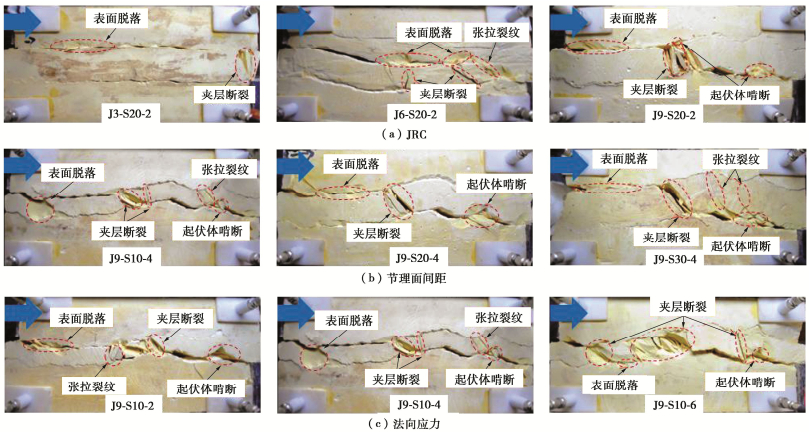

2.3 双节理试样剪切破坏模式

岩石的宏观破裂实质是细观裂纹形成、发展和汇合贯通的过程[22]。各因素作用下剪切位移u=10 mm时试样的宏观破坏模式如图 7所示,双节理岩体的破坏以岩石夹层断裂为主。随着JRC的增加,岩石夹层的破坏程度加重,以S=20 mm,σn=2 MPa工况(图 7(a))为例,试样J3-S20-2在节理附近出现小范围的表面脱落,岩石夹层在剪切方向前端出现断裂,据分析是由于受摩擦力作用,岩石夹层整体前移挤压剪切盒导致的,总体而言,岩体整体完整性较好。与之相反,试样J6-S20-2和试样J9-S20-2在岩石夹层位置产生多条贯通张拉裂纹,在节理面主要凸起处出现大范围表面脱落,岩石夹层发生断裂,岩体完整性被破坏。其中,试样J9-S20-2节理面处被剪断的一阶起伏体清晰可见,这表明双节理试样在两个节理面均会出现“啃断效应”,且下节理面的“啃断效应”要比上节理面更为显著,这也说明双节理试样相较单节理试样其剪切破坏机理更为复杂。

双节理试样岩石夹层的破坏程度与节理面间距呈负相关关系。如图 7(b)所示,试样J9-S10-4的岩石夹层最薄,破坏程度最为严重,试样J9-S30-4的岩石夹层最厚,其强度和完整性也最好,仅在主要起伏体位置发生断裂。随着节理面间距的增加,节理面附近的表面脱落范围减小。由图 7(c)可以看出,法向应力越大,岩石夹层破坏越为严重,其中,试样J9-S10-6的部分岩石夹层处于近乎碾碎的状态。相同JRC和节理面间距的双节理试样在不同法向应力状态下,发生破坏的位置和模式大致相同。

3. 声发射特征分析

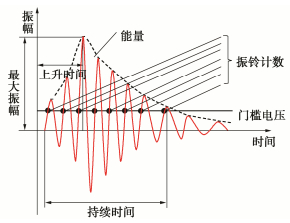

声发射能实时、连续监测岩石内部微裂纹的萌生和扩展,是研究岩石失稳破坏的有效方法,典型AE波形信号及参数如图 8所示。本文基于声发射稳健算法对剪切过程中声发射事件进行三维定位,并结合剪切应力-剪切位移曲线与AE能量-时间曲线,探究双节理岩体剪切过程中的破坏演化特性。

3.1 声速标定

声发射定位原理主要根据探头的分布及信号到达的先后顺序确定声发射源的位置,也就是时差定位法。发射源的位置利用下式确定[23]:

(Xi−X0)2+(Yi−Y0)2+(Zi−Z0)2=V2(ti−T0)2。 (1) 式中:i=1,2,3,…,n;(X0,Y0,Z0)为声发射源坐标;(X0,Y0,Z0)为探头坐标;ti为第i个传感器初动到时;T0为声信号的发震时间;V为声信号传播速度。

在高强石膏试件表面取3个不同位置进行重复断铅试验,并使用DS5声发射软件的线定位功能标定声速,对试验数据取平均值后求得本文类岩石材料波速为2866 m/s。

3.2 声发射定位稳健算法

声发射定位结果往往十分离散,而采用最小二乘法的常规定位算法更适用于处理误差服从正态分布的数据。为减小采集过程中少量偏离正态分布的随机误差影响,本文采用稳健估计[24]对声发射源进行定位,以确保定位结果存在离群点的情况下仍能实现较好的估计,具体实现方案如下。

(1)构造目标函数

F=n∑i=1|ci−cm|, (2) 其中

ci=ti−(√(Xi−X0)2+(Yi−Y0)2+(Zi−Z0)2/V)。 (3) 式中:cm是ci(i=1,2,3,…,n)的中位数,ci-cm为初至波到达第i个传感器的走时与理论走时之差,F为ci-cm的绝对偏差。

(2)将绝对偏差F视为目标函数,但对方程组不作求解,而是直接进行多维最小值搜索并逐步优化,最终在解空间内搜寻到目标函数最小的点作为方程组的解,具体实现是利用多维单纯形搜索算法结合模拟退火法直接在解空间搜索全局最小点。

3.3 AE能量演化

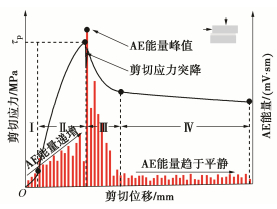

AE能量值的大小表明了岩体的破坏程度。笔者在双节理直剪试验中发现,AE能量演化与剪切破坏过程存在良好的对应关系。现以双节理试样剪切应力-AE能量演化示意图(图 9)为例做说明,后文将详细介绍各工况下AE能量演化特征。

试验初期剪切过程处于压密阶段(Ⅰ),此时节理面上的起伏体尖端因岩石之间相互啮合出现轻微损伤,声发射信号表现较为平静,AE能量较小且无太大波动。剪切过程进入线弹性阶段(Ⅱ)后,岩石沿节理面上主要起伏体开始爬坡,受上、下节理面主要起伏体处集中应力的影响,岩石夹层处开始萌生竖向张拉裂纹并不断扩展,AE能量值较前一阶段有所提升,并且表现出缓慢增加的趋势。剪切过程屈服阶段(Ⅲ),岩石夹层因张拉裂纹扩展贯通而断裂,剪切应力发生突降,AE能量大幅突增到达峰值,声发射活动在此阶段显著增加,值得注意的是,AE能量峰值稍滞后于剪切应力峰值,累积AE能量曲线近乎直线上升。剪切过程进入残余摩擦阶段(Ⅳ)后,抗剪强度主要来源是上、下部分岩石与破碎夹层之间的滑动摩擦,AE能量趋于平静并维持在较低水平。

各因素作用下双节理试样AE能量演化如图 10所示。图 10(a)为S=20 mm,σn=2 MPa的双节理试样在不同JRC下AE能量演化,可以发现,各粗糙度下双节理试样AE能量峰值和累积AE能量值差别较小,AE能量峰值稳定在4×104~5×104 (mV·ms)范围内。相同条件下JRC对AE能量的影响并不显著,其中,试样J6-S20-2累积AE能量值较其他两种JRC的试样稍高,且剪切应力存在多峰值现象。这是由于岩石夹层在应力集中最为严重的区域发生破坏后,剪切过程并没有停止,张拉裂纹继续萌生、扩展、贯通所导致的。

图 10(b)为不同节理间距下JRC=16~18,σn=4 MPa双节理试样的AE能量演化,累积AE能量值随节理面间距的增加而减小。累积AE能量值大小反映剪切过程中整体声发射活动的强弱,结合前文分析,节理面间距的增加能够提高岩体抵抗剪切破坏的能力,岩体的损伤程度降低,监测到的累积AE能量值下降。

图 10(c)为JRC=16σn18,S=10 mm的双节理试样在不同法向应力下AE能量演化,AE能量峰值和累积AE能量值均随法向应力的增加而增大。结合岩石夹层断裂时的清脆声响分析,法向应力越大,岩石夹层断裂瞬间释放的能量就越多,进而AE能量峰值越高。除夹层断裂释放大量能量外,剪切过程中节理面之间持续摩擦、起伏体被磨损啃断、岩石碎屑被碾碎等行为也会产生AE信号,随着法向应力的增加,这些岩石损伤行为愈发明显,累积AE能量也随之正向变化。

3.4 AE三维定位结果演化

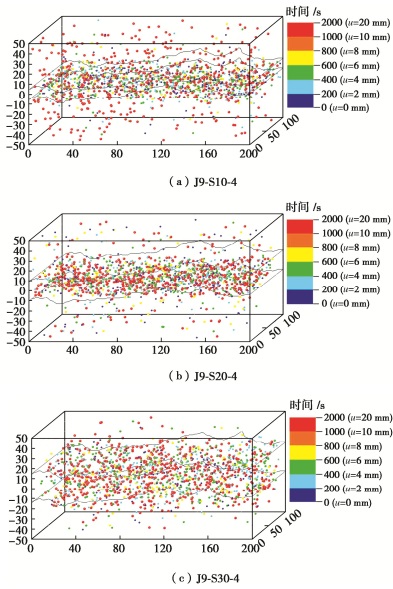

图 11为JRC=16~18,σn=4 MPa的双节理试样AE三维定位演化过程,图中每一个定位点都代表了一个声发射事件。可以发现,AE定位点空间上表现为集中于岩石夹层部分,说明试样的损伤主要发生在岩石夹层,结合前文分析,岩石夹层的完整性更容易受到破坏。对比图 11(a)~(c)可知,随着节理面间距的增加,AE定位点的集中范围扩大。此外,试样的上、下部分岩石处亦有AE定位点的出现,这是由于剪切过程中岩石内部微裂纹萌生、扩展所导致的。

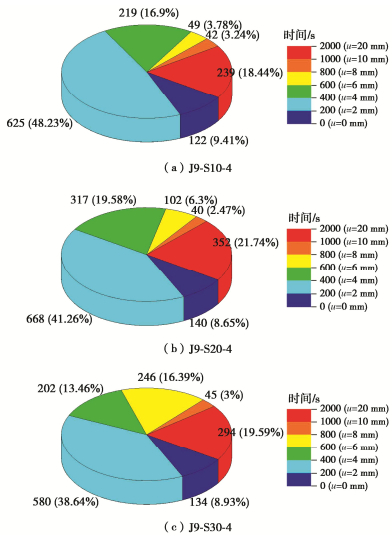

图 12统计了双节理试样J9-S10-4、J9-S20-4、J9-S30-4在各时间段AE定位点数量及占比,结果表明,剪切过程前期0~200 s(u=0~2 mm)AE定位点较少,分别占定位点总数的9.41%,8.65%,8.93%。AE定位点频发于200~600 s(u=2~6 mm)范围内,对应剪切过程的屈服阶段,其占比均已超过全程定位点的半数,分别为65.13%,60.84%,52.1%。该阶段节理面起伏体被啃断、岩石夹层受集中应力而破碎断裂,过程中释放大量的AE信号。剪切过程进入残余摩擦阶段后,双节理试样AE活动变化相对平缓,1000~2000 s(u=10~20 mm)半程时间段范围内,AE定位点的占比仅为18.44%,21.74%,19.59%。

4. 结论

本文通过开展恒定法向应力(σn=2,4,6 MPa)边界条件下贯通型标准JRC双节理直剪试验,探究了节理面粗糙度、节理面间距和法向应力对双节理试样剪切应力曲线形态、峰值剪切强度、破坏模式的影响规律,分析了剪切过程中AE能量和AE三维定位结果的演化,主要得到以下3点结论。

(1)双节理试样剪切过程进入非线性变形阶段后,剪切应力-剪切位移曲线形态受节理粗糙度和法向应力共同影响。具体表现为:随JRC和法向应力的增加,剪切应力软化程度加重;法向应力较大时(σn=4,6 MPa),峰后阶段剪切应力存在多次突降现象,突降值随法向应力的增加而增大。随着节理面间距的增加,剪切应力首次突降时刻对应的剪切位移增加。

(2)双节理试样的破坏以岩石夹层的断裂为主,剪切过程中上、下节理面均会出现“啃断效应”,下节理面的“啃断效应”比上节理面更为显著。峰值剪切强度出现在岩石夹层断裂时刻,随JRC和法向应力的增加呈增大趋势,随节理面间距增加呈减小趋势。相同节理面间距条件下,JRC值越大,峰值剪切强度的增幅越小。

(3)AE能量演化与剪切破坏过程存在良好的对应关系,屈服阶段岩石夹层断裂时刻AE能量大幅突增,AE能量峰值稍滞后于剪切应力峰值,累积AE能量曲线斜率高于其他阶段,随法向应力的增加,AE能量峰值和累积AE能量值均增大。AE定位点空间上集中于岩石夹层部分,随节理面间距的增加,AE定位点集中范围扩大,时间上频发于200~600 s范围内,对应剪切过程的屈服阶段,占比超过全程定位点的半数。

-

表 1 贯通型标准JRC双节理剪切试验方案

Table 1 Schemes of penetrating standard JRC double-joint shear tests

节理面间距/mm JRC 法向应力/ MPa 4~6 10~12 16~18 10

2 J3-S10-2 J6-S10-2 J9-S10-2 10

4 J3-S10-4 J6-S10-4 J9-S10-4 10

6 J3-S10-6 J6-S10-6 J9-S10-6 20

2 J3-S20-2 J6-S20-2 J9-S20-2 20

4 J3-S20-4 J6-S20-4 J9-S20-4 20

6 J3-S20-6 J6-S20-6 J9-S20-6 30

2 J3-S30-2 J6-S30-2 J9-S30-2 30

4 J3-S30-4 J6-S30-4 J9-S30-4 30

6 J3-S30-6 J6-S30-6 J9-S30-6 注:以J3-S10-2为例,J3表示节理面选取第3条JRC曲线(JRC=4~6),S10表示节理面间距为10 mm,2表示法向应力为2 MPa。 -

[1] 王刚, 蒋宇静, 李术才. 地下洞室围岩裂隙开裂判断方法及其应用[J]. 地下空间与工程学报, 2008, 4(4): 657-661. https://www.cnki.com.cn/Article/CJFDTOTAL-BASE200804013.htm WANG Gang, JIANG Yujing, LI Shucai. Crack expansion judgment method for wall rock of underground Caverns and its application[J]. Chinese Journal of Underground Space and Engineering, 2008, 4(4): 657-661. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BASE200804013.htm

[2] WANG C S, LIU R C, JIANG Y J, et al. Effect of shear-induced contact area and aperture variations on nonlinear flow behaviors in fractal rock fractures[J]. Journal of Rock Mechanics and Geotechnical Engineering, 2023, 15(2): 309-322. doi: 10.1016/j.jrmge.2022.04.014

[3] 刘溪鸽, 朱万成, 周靖人, 等. 双粗糙结构面剪切试验与数值模拟研究[J]. 岩石力学与工程学报, 2017, 36(增刊2): 3831-3840. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2017S2015.htm LIU Xige, ZHU Wancheng, ZHOU Jinren, et al. Direct shear tests and numerical simulation of double rough joints[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(S2): 3831-3840. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2017S2015.htm

[4] LIU R C, HAN G S, JIANG Y J, et al. Shear behaviour of multi-joint specimens: role of surface roughness and spacing of joints[J]. Geotechnique Letters, 2020, 10(2): 113-1118. doi: 10.1680/jgele.19.00044

[5] LIU X G, ZHU W C, YU Q L, et al. Estimation of the joint roughness coefficient of rock joints by consideration of two-order asperity and its application in double-joint shear tests[J]. Engineering Geology, 2017, 220: 243-255. doi: 10.1016/j.enggeo.2017.02.012

[6] LIU J, WU J H, LI X S, et al. Numerical simulation on shear behavior of double rough parallel joints under constant normal stiffness boundary condition[J]. Frontiers in Earth Science, 2022, 9(2): 1405-1415.

[7] CHIU C C, WANG T T, WENG M C, et al. Modeling the anisotropic behavior of jointed rock mass using a modified smooth-joint model[J]. International Journal Rock Mechanics and Mining Sciences, 2013, 62(2): 14-22.

[8] JIANG M, JIANG T, CROSTA G B, et al. Modeling failure of jointed rock slope with two main joint sets using a novel DEM bond contact model[J]. Engineering Geology, 2015, 19(3): 79-96.

[9] JAEGER J C. Shear failure of anisotropic rocks[J]. Geological Magazine, 1960, 97(1): 65-72. doi: 10.1017/S0016756800061100

[10] ZHAO W, HUANG R, YAN M. Study on the deformation and failure modes of rock mass containing concentrated parallel joints with different spacing and number based on smooth joint model in PFC[J]. Arabian Journal of Geosciences, 2015, 8(10): 7887-7897. doi: 10.1007/s12517-015-1801-z

[11] WANG C S, JIANG Y J, WANG G et al. Experimental investigation on the shear behavior of the bolt-grout interface under CNL and CNS conditions considering realistic bolt profiles[J]. Geomechanics and Geophysics for Geo-Energy and Geo-Resources, 2022, 8(4): 1-23.

[12] 周辉, 孟凡震, 张传庆, 等. 结构面剪切过程中声发射特性的试验研究[J]. 岩石力学与工程学报, 2015, 34(增刊1): 2827-2836. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2015S1029.htm ZHOU Hui, MENG Fanzhen, ZHANG Chuanqing, et al. Experimental study of acoustic emission characteristic of discontinuity under shearing condition[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(S1): 2827-2836. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2015S1029.htm

[13] MORADIAN Z A, BALLIVY G, RIVARD P, et al. Evaluating damage during shear tests of rock joints using acoustic emissions[J]. International Journal of Rock Mechanics and Mining Sciences, 2010, 47(4): 590-598. doi: 10.1016/j.ijrmms.2010.01.004

[14] MENG F Z, WONG L N Y, ZHOU H. Asperity degradation characteristics of soft rock-like fractures under shearing based on acoustic emission monitoring[J]. Engineering Geology, 2020, 266(5): 105392.

[15] WANG G, ZHANG Y Z, JIANG Y J, et al. Shear behaviour and acoustic emission characteristics of bolted rock joints with different roughnesses[J]. Rock Mechanics and Rock Engineering, 2018, 51(6): 1438-1439.

[16] 周小平, 张永兴. 大厂铜坑矿细脉带岩石结构面直剪实验中声发射特性研究[J]. 岩石力学与工程学报, 2002, 21(5): 724-727. doi: 10.3321/j.issn:1000-6915.2002.05.025 ZHOU Xiaoping, ZHANG Yongxing. Study on the property of acoustic emission straight shearing test of rock joint in Dachang Tongkeng Mine[J]. Chinese Journal of Rock Mechanics and Engineering, 2002, 21(5): 724-727. (in Chinese) doi: 10.3321/j.issn:1000-6915.2002.05.025

[17] 蒋宇静, 张孙豪, 栾恒杰, 等. 恒定法向刚度边界条件下锚固节理岩体剪切特性试验研究[J]. 岩石力学与工程学报, 2021, 40(4): 663-675. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202104002.htm JIANG Yujing, ZHANG Sunhao, LUAN Hengjie, et al. Experimental study on shear characteristics of bolted rock joints under constant normal stiffness boundary conditions[J]. Chinese Journal of Rock Mechanics and Engineering, 2021, 40(4): 663-675. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202104002.htm

[18] BARTON N, CHOUBEY V. The shear strength of rock joints in theory and practice[J]. Rock mechanics, 1977, 10(1): 1-54.

[19] 王笑然, 王恩元, 刘晓斐, 等. 裂隙砂岩裂纹扩展声发射响应及速率效应研究[J]. 岩石力学与工程学报, 2018, 37(6): 1446-1458. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201806014.htm WANG Xiaoran, WANG Enyuan, LIU Xiaofei, et al. Macro-crack propagation process and corresponding AE behaviors of fractured sandstone under different loading rates[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(6): 1446-1458. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201806014.htm

[20] BARTON N. Review of a new shear-strength criterion for rock joints[J]. Engineering Geology, 1973, 7(4): 287–332. doi: 10.1016/0013-7952(73)90013-6

[21] GRASSELLI G. 3D Behaviour of bolted rock joints: experimental and numerical study[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 42(1): 13–24.

[22] 张传庆, 刘振江, 张春生, 等. 隐晶质玄武岩破裂演化及破坏特征试验研究[J]. 岩土力学, 2019, 40(7): 2487-2496. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201907003.htm ZHANG Chuanqing, LIU Zhenjiang, ZHANG Chunsheng, et al. Experimental study on rupture evolution and failure characteristics of aphanitic basalt[J]. Rock and Soil Mechanics, 2019, 40(7): 2487-2496. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201907003.htm

[23] 赵兴东, 刘建坡, 李元辉, 等. 岩石声发射定位技术及其实验验证[J]. 岩土工程学报, 2008, 30(10): 1472-1476. http://cge.nhri.cn/cn/article/id/13000 ZHAO Xingdong, LIU Jianpo, LI Yuanhui, et al. Experimental verification of rock locating technique with acoustic emission[J]. Chinese Journal of Geotechnical Engineering, 2008, 30(10): 1472-1476. (in Chinese) http://cge.nhri.cn/cn/article/id/13000

[24] 刘培洵, 刘力强, 黄元敏, 等. 声发射定位的稳健算法[J]. 岩石力学与工程学报, 2009, 28(增刊1): 2760-2764. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2009S1028.htm LIU Peixun, LIU Liqiang, HUANG Yuanmin, et al. Robust arithmetic for acoustic emission location[J]. Chinese Journal of Rock Mechanics and Engineering, 2009, 28(S1): 2760-2764. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2009S1028.htm

-

其他相关附件

下载:

下载: