Experimental study on mechanical properties of marble under alternation between short-time creep and low-cycle fatigue

-

摘要: 深部工程岩体除了受到应力调整引起的蠕变荷载外,在施工与运营期间会间断性的受到爆破、地震以及交通荷载等循环荷载作用,其对深部岩石的蠕变行为影响规律尚不明确。为探究深部岩石蠕变与疲劳交替作用力学特性,开展不同蠕变应力水平和不同疲劳幅值的短时蠕变与低周疲劳交替试验并同步进行声发射测试。试验结果表明:①蠕变与疲劳交替作用会加速岩石破坏,且破坏应变大于纯蠕变破坏应变;②各级蠕变与疲劳引起的应变增量和蠕变速率整体呈现出“V”型变化规律,各级疲劳加载后的蠕变速率大于疲劳前蠕变速率;③声发射振铃数在蠕变段分布较均衡,在疲劳段出现突增。当疲劳幅值小于等于2 MPa时,声发射b值变化规律为“上升—小幅波动—突降”,而当疲劳幅值增大至4 MPa时,声发射b值则表现为“下降—上升—下降”;④声发射破裂点与核磁扫描结果均表明裂隙演化规律为在横截面上由内向外发展,在长度方向由中部向两端延伸。岩石的破坏以剪切破坏为主,且疲劳幅值越小,破坏时岩石碎末越多。Abstract: The deep engineering rock mass is subjected to the creep loads caused by stress adjustment. At the same time, during construction and operation, it will be intermittently subjected to the cyclic loads such as blasting, earthquakes and traffic loads, and their influences on the creep behavior are not clear. To explore the mechanical properties of the deep rock under the alternation of short-time creep and low-cycle fatigue, the tests with different stress levels and different fatigue amplitudes are carried out, and the acoustic emission tests are carried out simultaneously. The test results show that: (1) The creep-fatigue interaction will significantly accelerate rock failure, and the failure strain is larger than that of pure creep failure strain. (2) The strain increment and creep rate caused by creep and fatigue at all stress levels show a "V" change law, and the creep rate after fatigue at all levels is not less than that before fatigue. (3) The acoustic emission ring counts are evenly distributed in the creep section, with a surge in the fatigue section. When the fatigue amplitude is less than or equal to 2 MPa, the variation law of b value is "rise - small fluctuation - sudden drop", and when the fatigue amplitude increases to 4 MPa, b value is "fall–rise–fall". (4) The acoustic emission failure point and nuclear magnetic scanning show that the fracture evolution law develops from inside to outside in the cross section and extends from the middle to both ends in length direction. The rock failure is mainly shear failure, and the smaller the fatigue amplitude, the more the rock powder.

-

0. 引言

随着浅部资源日益枯竭,深部资源开采势在必行,而深部岩石常处于“三高一扰动”的复杂地质环境,工程灾害事故频发,安全隐患巨大[1]。深部围岩在承受由应力调整产生的近似蠕变荷载的附加应力时,还受后续开挖施工中循环多次的爆破、机械凿岩和车辆等造成的周期荷载作用,进而引发工程事故[2]。疲劳通常指材料在拉—拉或拉—压荷载作用下的力学行为,已有研究表明材料在压—压荷载下也会发生疲劳破坏[3],在岩石工程领域的疲劳荷载主要是压—压荷载。疲劳又可以根据材料承受次数分为高周疲劳与低周疲劳(在混凝土领域一般取104次)[4]。由于高应力状态下岩石蠕变寿命短、疲劳周期少,为此可将上述工程问题称之为短时蠕变与低周疲劳交替作用。前人研究主要集中在单一岩石蠕变与疲劳作用方面。在蠕变方面:王军保等[5]发现蠕变应变和蠕变速率随着轴压增大。Zhang等[6]讨论了临界应力、围压等因素与时间的相关性。Chu等[7]结合核磁扫描技术研究了砂岩在短时荷载作用下的蠕变行为,对岩石变形、孔隙率以及孔径分布等进行了定量分析。龚囱等[8]发现可以声发射特征对蠕变进行分段。蔡燕燕等[9]发现蠕变后岩石单轴强度跟蠕变应力水平密切相关。在疲劳方面:Bagde等[10-11]发现岩石疲劳失效的发展与岩石的物理力学性能密切相关。俞缙等[12]发现单次循环所造成的裂隙体积应变增量与应力幅值呈指数变化关系。蔡燕燕等[13]研究表明疲劳荷载下岩样轴向应变速率随轴向应变增大而呈现“U”型增长特征。卢高明等[14]试验表明岩石疲劳破坏是不可逆变形累计的过程。唐礼忠等[15],Hu等[16]发现当应力上限小于某一临界值时,疲劳荷载对岩石起到一定的强化作用。

上述研究都是将蠕变与疲劳孤立开来,这与岩石在施工与运营期间同时受到多种荷载的应力状态不一致[17]。为进一步使研究内容贴合工程实际,Chen等[18],Rassouli等[19]开展了蠕变与疲劳交替试验,即在每个循环应力上下限处保载一段时间,但这种加载模式疲劳频率太低且循环次数少。Fan等[20]开展了间隔时间为5~20 min的疲劳试验,发现岩石残余变形累积率随着间隔时间的延长而增加。姜德义等[21]、李宗泽等[22]的间隔疲劳试验也得到了同样结果。但上述试验间隔期间,岩石处于无应力状态,且疲劳荷载下限接近于零,疲劳荷载上限小于岩石极限强度,这与岩石受到爆破、地震以及交通荷载等低幅疲劳荷载作用不同。现阶段,关于高应力状态短时蠕变和低周疲劳交替作用的研究鲜有报道,这对深入理解深部岩石工程突发性失稳和灾害孕育进程以及提高灾害预测水平还远远不够。本文开展高应力状态下岩石短时蠕变与低周疲劳交替试验,研究岩石在不同蠕变应力、不同疲劳幅值交替作用下的力学特性,为深部岩石工程的失稳破坏的控制理论提供一定参考意义。

1. 试验条件及方法

1.1 试验设备与试样制作

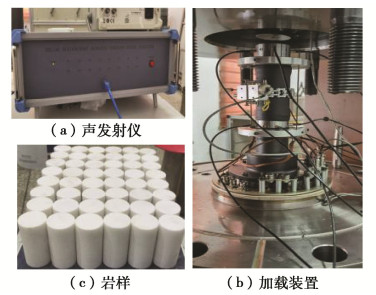

试验设备采用自主改造的TFD-2000/D型动态扰动电液伺服三轴试验系统,工作原理可参考文献[23]。疲劳荷载依靠安装在试验机顶部的扰动油缸来施加。声发射系统采用DS5-16B型全信息声发射仪(图 1(a)),该系统能够自动读数、存储声发射信号,实现试样加载过程中声发射的实时监测。为实现声发射破裂点精准定位,在上下端压头每间隔90°共布置8个通道,见图 1(b)。

试验用大理岩取自广西,经钻心、切割、打磨等步骤后加工为直径50 mm、高度100 mm,上下端面不平整度小于0.05 mm的圆柱体,岩样平均质量为525.13 g。经波速检测,选择纵波波速分布在2358~2475 m/s的岩样进行试验,见图 1(c)。

1.2 试验方案

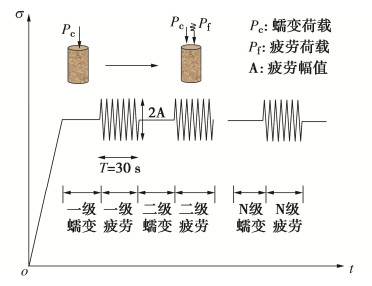

试验加载路径如图 2所示。试验方案如下:①单调加载压缩试验,获得岩石全应力–应变曲线,据此确定蠕变应力水平和疲劳幅值;②单轴短时蠕变试验,获得3种应力水平下蠕变破坏时间,进而确定疲劳加载间隔;③开展不同应力水平和不同疲劳幅值的短时蠕变与低周疲劳交替试验。在上述试验过程中,同步进行声发射监测,获得声发射信号。声发射门槛值设为80 dB,采样频率为2 MHz。

经单调加载压缩试验得到大理岩峰值应力为50.1 MPa,参考文献[24]确定3个应力水平分别为42.5,45,47.5 MPa,随后经蠕变试验获得3种应力水平下蠕变破坏时间分别为7253,3426,1866 s,其破坏应变值分别为0.115%,0.123%,0.165%。考虑到爆破荷载引起的振动频率随着炸药量减少和爆心距增大而减小[25],爆炸冲击波传递至远离掌子面的后方岩石上时,其幅值与频率则会大幅度降低[26],又因为地震波和交通荷载等引起的振动频率0.04~1 Hz[27],持续时间为0到几十秒不等[28],疲劳幅值0~5 MPa[29]。故最终设定单级蠕变时间为300s,疲劳频率为1 Hz,单级疲劳时长为30 s,疲劳幅值分别为1,2,4 MPa。

2. 试验结果分析

2.1 应变特征

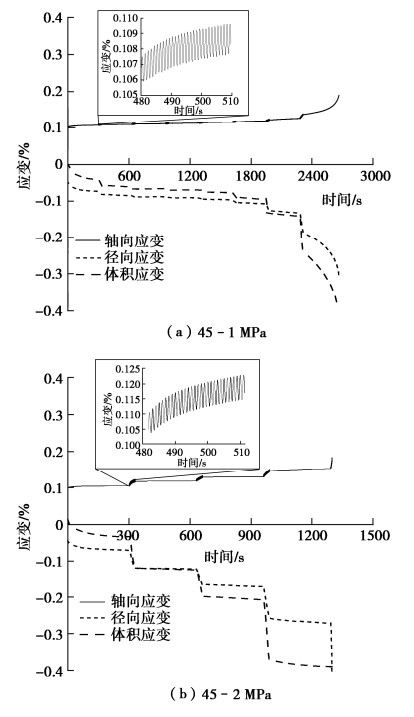

限于篇幅,以应力水平为45 MPa为例,绘制3种疲劳幅值下应变–时间曲线具体如图 3所示(图中45~2 MPa表示应力水平为45 MPa,疲劳幅值为2 MPa,其余类同)。同时为了对比破坏应变与单轴应力应变关系,统计各工况下岩石破坏应变结果列于表 1。

表 1 轴向应变结果Table 1. Results of axial strain工况/MPa 破坏状态 寿命/s 破坏应变/% 单轴应变/% 应变误差/% 寿命比/% 42.5-1 — — — 0.198 — — 42.5-2 疲劳 4122 0.189 0.194 2.58 56.8 42.5-4 疲劳 2475 0.218 0.186 -17.20 34.1 45-1 蠕变 2843 0.196 0.188 -4.25 82.9 45-2 疲劳 1478 0.175 0.184 4.89 43.1 45-4 疲劳 1145 0.166 0.173 4.05 33.4 47.5-1 疲劳 1513 0.148 0.176 15.91 81.1 47.5-2 蠕变 1070 0.187 0.169 -10.70 57.4 47.5-4 蠕变 652 0.200 0.158 -26.60 34.9 图 3表明岩石在首次蠕变时均有较为明显的衰减段,在此过程中,轴向应变、径向应变和体积应变均大幅增加,随后进入等速蠕变段。岩石在初次受到疲劳荷载作用时,3个应变值随着疲劳次数的增加呈现先快后慢的增长特征,且疲劳幅值越大,疲劳应变增量越大(疲劳前后应变差值)。随着蠕变与疲劳交替进行,疲劳应变增量和蠕变应变增量均随着疲劳级数增大呈现先减小后增大的特征,且在此过程中体积应变增加幅度最为明显,表明体积扩容是岩石破坏的根本原因。

从表 1可以看到短时蠕变与低周疲劳交替作用后岩石破坏应变均大于纯蠕变破坏应变(1.2节中纯蠕变试验结果)。

用破坏应变误差(单轴应变与破坏应变的差值与单轴应变的比值)绝对值来表示破坏应变偏离单轴应力应变曲线的程度,计算结果最大为26.6%,最小为2.58%。这表明破坏应变与单轴应力–应变曲线上对应应变值较为接近。需要说明的是47.5~2 MPa和47.5~4 MPa两种工况下,最后一级疲劳过程中,岩石轴向应变已经发生加速现象,在疲劳结束时上限应变与单轴应力应变上对应值的误差分别为-0.59%和-1.26%。从表 1还可以看到与纯蠕变寿命相比,岩石经蠕变与疲劳交替作用后寿命随着疲劳幅值增大而显著减小,基本呈线性衰减规律。

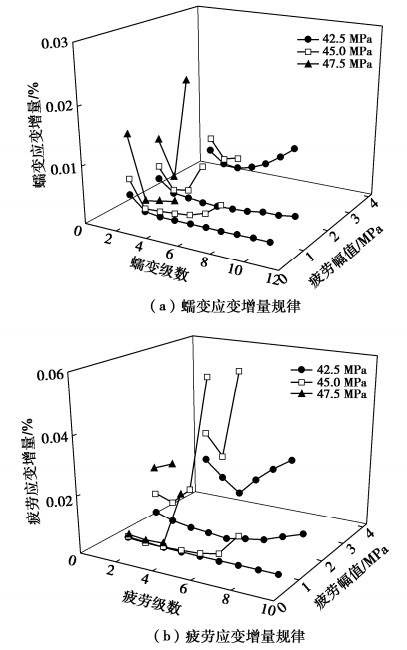

2.2 应变增量

从图 4可以看到,短时蠕变与低周疲劳交替作用下,蠕变应变增量和疲劳应变增量均呈现先减小后增大的“V”形特征。随着应力水平和疲劳幅值增大,疲劳应变增量则转换为递增的规律。其原因为当应力水平相对低时,岩石内部虽发生破碎并产生裂隙,但内部骨架结构相对完整,较小幅值的疲劳荷载能促进岩石内部颗粒的破碎与转移,使得岩石裂隙得以被小粒径碎末填充而变得密实[13]。疲劳荷载引起的岩石内部应力重分布甚至硬化作用[30],改善了岩石力学性能,因而随后蠕变应变增量和疲劳应变增量减小。随着蠕变时间和疲劳次数增加,岩石力学性能劣化到某个临界点后,蠕变应变增量和疲劳应变增量随着疲劳次数的增加而增加,直至岩石内部裂隙贯通,应变快速增加而破坏。当应力水平较高时,岩石内部裂隙发育充分,疲劳虽然同样能促进小颗粒填充裂隙,但疲劳损伤同样较为显著,二者共同作用下,疲劳应变增量则呈现出持续增加的现象。

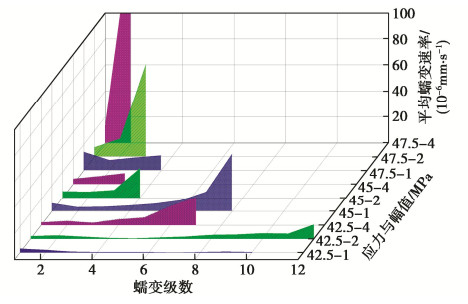

2.3 平均蠕变速率

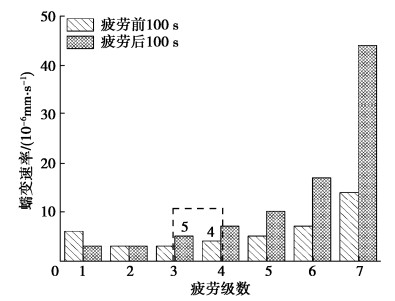

定义平均蠕变速率为每级蠕变应变增量与蠕变时间的比值,计算结果见图 5。

从图 5中看到,当应力水平和幅值均较小时,平均蠕变速率随着蠕变级数的增大表现为先减小后增大的规律,而当应力水平和幅值均较大时(45~4 MPa和47.5~4 MPa),蠕变速率随着蠕变级增大而增大。蠕变速率表现出的规律与蠕变增量一致。

为了进一步分析低周疲劳对蠕变速率的影响,以45~1 MPa为例,分别取疲劳前、后100 s计算蠕变速率,结果如图 6所示。从图中可以发现第一级疲劳后蠕变速率低于疲劳前蠕变速率,后续各级疲劳后蠕变速率均大于疲劳前速率。该结果表明低幅疲劳对岩石具有一定硬化作用[15],而这种硬化作用会随着蠕变时间延长和疲劳荷载次数增加而减弱,直至损伤作用处于主导地位,岩石损伤加剧。但这种损伤加剧效应会随着蠕变时间的延长而减弱,如图中所示3级疲劳后100 s蠕变速率大于4级疲劳前100 s蠕变速率。

3. 声发射规律

3.1 振铃计数

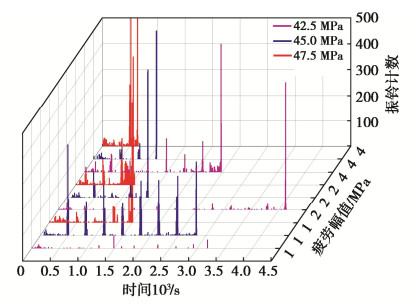

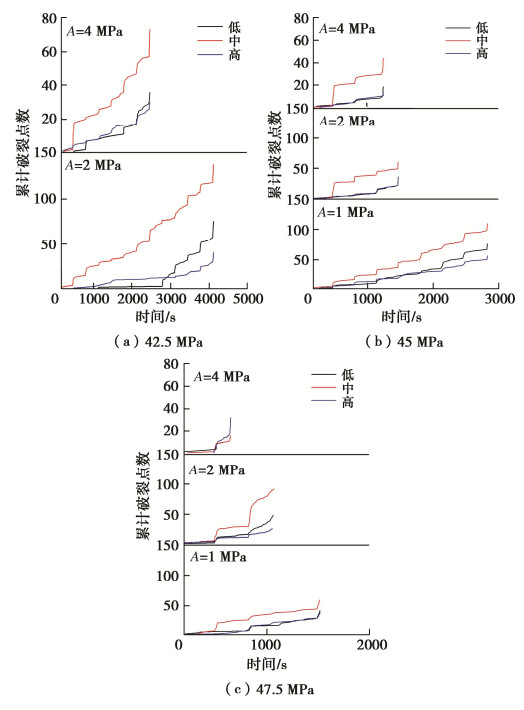

不同工况振铃计数随时间变化规律如图 7所示。

可以看到声发射事件呈簇状分布,即主要集中发生在每次疲劳过程中。当应力水平为42.5,45 MPa时,蠕变过程中的声发射事件零星出现。随着应力水平增大至47.5 MPa,蠕变过程中的声发射事件显著增加,呈连续分布状态,但数值仍小于疲劳过程中声发射事件数。在岩石加速破坏阶段,声发射振铃计数密集出现且数量显著增大。由于声发射事件反映了岩石内部位错滑移和微裂纹的演化规律[30],因而从该试验结果可以表明在短时蠕变与低周疲劳交替过程中,岩石内部裂纹主要由疲劳荷载引起,且疲劳荷载幅值越大,声发射事件越剧烈,由此造成的岩石损伤也越大。

3.2 b值

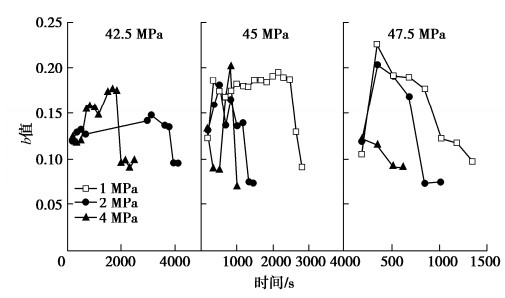

b值反应岩石在加载过程中声发射事件的震级分布尺度,当岩石内部裂纹以微裂纹为主时,b值增大,反之b值减小,计算结果如图 8所示。

从图 8可以看到当疲劳幅值小于等于2 MPa时,各种应力水平下的b值表现出“上升—小幅波动—突降”的特征。随着疲劳幅值增大到4 MPa时,b值则表现为“下降—上升—下降”的特点。而在47.5~4 MPa时,b值则表现为持续降低。分析上述现象的原因在于:疲劳荷载同时具有加剧损伤和振动密实作用。当疲劳幅值较小时,疲劳荷载振动密实效应显著,微裂纹的萌生与发育占据主导地位,因而从单调段进入蠕变疲劳交替段后,b值上升,随后保持小幅度波动,直至岩石内部裂纹聚合、贯通,b值随之突降。当疲劳幅值增大至4 MPa时,疲劳荷载损伤作用大于振动密实作用,岩石内部以大裂纹发育为主,因而b值减小。然而由于岩石的记忆特性[31],随后疲劳过程中损伤作用减弱,岩石内部裂纹发育转变为以微裂纹为主,b值增大。当应力超过一定水平时,疲劳荷载对岩石的损伤作用显著大于振动密实作用,岩石内部裂纹迅速扩展、汇聚贯通,b值持续降低。

3.3 岩样破坏与破裂点演化规律

岩石在加载过程中,岩石的非均匀变形产生局部化变形场,进而影响波速变化,若忽略波速变化仍采用恒定波速值计算定位结果,则势必引起误差[32]。DS5-16B型全信息声发射仪自带“动态声速”模式,能够实现不同阶段声速变化的定位目的。具体做法是在预试验过程中,分别在各级蠕变(疲劳)开始与结束时刻利用声发射系统的AST模式测定其波速,同级内取其平均值作为该段波速,从而获得不同时间段与波速对应关系;随后在定位图设置中的波速表模块根据预试验得到的结果,建立波速表(最多可设置20组时间段)供回放计算声源点。定位计算的算法采用穷举法,精度设定为1 mm,最大计算误差为1 mm(需说明的是,此处最大计算误差是8个通道误差总和,而非声源定位误差)。在预试验中,在不同阶段对试样表面预定4点敲击,定位点最大误差为0.8 mm,为试样纵断面对角线的0.7%,具有较高精度。

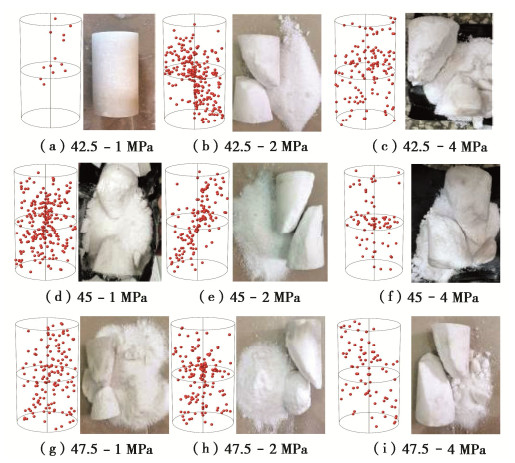

从图 9中看到幅值小于等于2 MPa时,试样破坏基本可以分为两大块状及大量粉末,这是因为当幅值较小时,岩石具有较长的寿命,多次低幅的疲劳荷载促进岩石内部颗粒的脱落与转移,从而产生大量的粉末。随着疲劳幅值的增加,每次的疲劳荷载不仅可以引起岩石内部颗粒的转移,同时造成岩石较大损伤,裂隙在短时间内发育、聚集并贯通,因而短时蠕变与低周疲劳交替作用下岩石寿命显著缩短,破坏时仍有部分碎块。

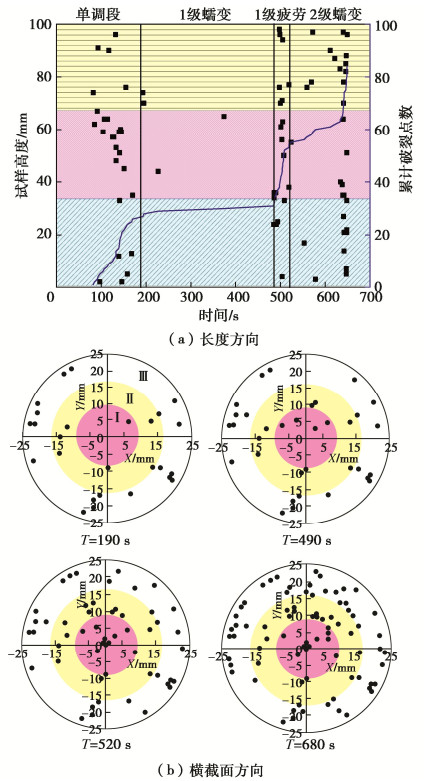

为进一步研究蠕变疲劳交替作用下岩石内部裂纹演化规律,在长度上将试样分为高中低3部分,在平面内分为核心、次核心和外缘3个区域(分别以Ⅰ,Ⅱ,Ⅲ表示),以47.5~4 MPa岩样声发射试验结果为例,结果见图 10所示。

观察发现,在单调加载段时,在整个试样长度范围内均有裂纹出现,且分布较为均匀。在平面上裂纹主要分布在岩样四周。进入蠕变段后,裂纹主要在试样中上部出现,但数量较少且多发生在岩样横截面中心区域。进入一级疲劳段后(T=490 s),整个试样长度范围内裂纹均突增,在试样横截面中心出现汇聚现象。在进入2级蠕变初始阶段时,裂纹零星出现,主要分布在岩样底部和上部区域,随着蠕变时间延长,整个岩样长度范围内均有裂纹出现,但长度上仍以高区和低区为主。从横截面来看破裂点在x轴上下侧均有出现(主要分布在Ⅲ区),但又以x轴上方区域居多,至此,试样上破裂点以x轴为对称轴形成较为明显剪切面,上下裂纹贯通,岩样发生破坏。

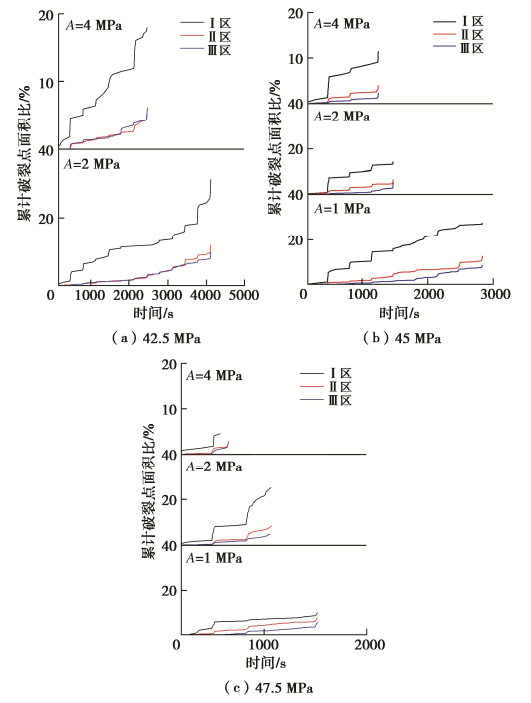

图 11,12所示为在试样长度和平面范围内,8种工况下不同区域声发射破裂点随时间增长曲线。

图 11表明,破裂点在蠕变阶段发展较为平缓,在疲劳过程中破裂点数量突增,再一次说明在蠕变与疲劳交替过程中,疲劳荷载是引起岩石损伤的主要因素。从长度上来看,声发射破裂点均率先在中部范围内出现,数量增加较快,尤其在第一次疲劳加载时,破裂点基本全出现在中部范围,随后在3个范围内均不断有破裂点出现。从图 11中还可以看到,声发射破裂点在试样高部和低部同步出现,破裂点个数也大致相等。随着蠕变与疲劳交替至最后阶段,破裂点个数出现突增现象,随即岩石破坏。这即表明裂纹先在岩样中部范围内萌生与发展,随后高部和低部区域裂纹开始出现,直至加载后期试样全长度范围内裂纹贯通,岩样失去承载能力而破坏。

定义累计声发射破裂点面积比(声发射破裂点数与各区域面积比)来分析加载过程中破裂点在平面上分布的密集情况,结果如图 12所示。可以看到,在横截面范围内,不同工况的短时蠕变与低周疲劳交替声发射累计破裂点面积比表现出相似性,在蠕变与疲劳交替初期,声发射破裂点主要密集出现在岩石I区(核心区域),随着荷载交替持续进行,3个区域内累计破裂点面积比不断增加,但整体保持着Ⅰ区最大、Ⅱ区次之、Ⅲ区最小的规律。这表明交互荷载的持续作用将率先促使Ⅰ区裂纹萌生、发展与贯通,并不断向外侧延伸,当Ⅲ区累计破裂点面积比突增时,内外裂纹贯通,试样破坏(这与第四部分核磁测试结果一致)。综上可知,短时蠕变与低周疲劳交替作用下,岩样内裂纹发育规律是在横截面内由核心向外缘,在长度上由中部向两端延伸,直至内外、上下贯通,岩样发生破坏。

4. 讨论

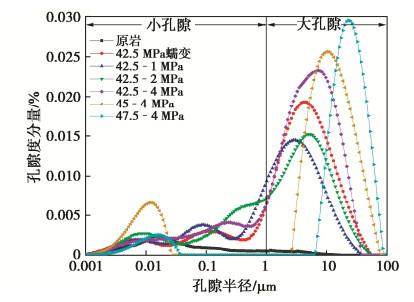

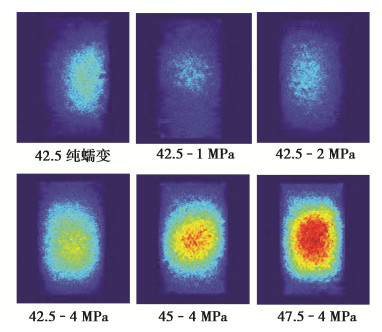

核磁共振测试是利用水的原子核被极化产生的横向磁化矢量衰减时间(T2弛豫时间)与孔隙之间的对应关系来进行分析。通过对T2谱总面积进行计算,得到岩石的孔隙度和孔径分布。俞缙等[33]指出核磁的孔隙度测试针对的孔隙和Martin裂隙模型针对的裂隙,虽然字面上不同,但其本质上均为岩石的内部空隙和缺陷,二者具有一致性,核磁孔隙度的变化也能反应岩样内裂隙的变化情况。文献[34,35]研究同样表明孔隙与岩石裂隙存在对应关系,因而本文以核磁孔隙来分析岩石内部裂隙发育情况。对7块岩样进行不同处理后开展核磁扫描测试,结果如图 13所示。

根据文献[36]将岩石内孔隙以1 μm为界限分为大小孔隙两部分。核磁扫描结果显示原岩质地比较密实,孔隙度分量仅有一个波峰出现在小孔隙区域。随着加载至42.5 MPa并保持300 s纯蠕变后,孔隙度分量在大小孔隙区域均出现峰值,但大孔隙占比明显增多,而随着1,2 MPa的疲劳荷载作用后,大孔隙半径孔隙度分量均出现下降,但二者在孔隙半径上又略有差别,即1 MPa疲劳后孔隙半径比纯蠕变小,而2 MPa疲劳后孔隙半径略大于纯蠕变试验结果。当疲劳荷载增大至4 MPa时,大孔隙孔隙度分量和半径均显著大于纯蠕变结果。当应力水平继续增大至45,47.5 MPa时,在幅值为4 MPa的疲劳荷载作用下,岩样内大孔隙孔隙度分量与半径进一步增大。

图 14中可直观的看到不同处理岩样内孔隙变化情况,图中亮点即为孔隙。从伪彩图也可以看到岩样内裂隙是先从中部核心区萌生扩展,并逐步向外和上下两端延伸,这与声发射破裂点演化规律一致。

根据上述试验结果可知,不同疲劳幅值下岩石蠕变与疲劳交替表现出一定差异,究其原因是因为不同幅值对不同应力水平岩石内部裂纹的发育产生不同的影响造成的。由于岩石疲劳存在门槛值,低幅疲劳荷载作用下疲劳上限应力没有达到一定值时,岩石不会发生破坏[37],而且较低疲劳荷载能够促进裂隙面之间相互作用,在岩石晶粒边界发生堆积现象,抑制了晶粒间的位错运动,从而引起岩石内部已有裂隙的闭合[13]。同时,本次试验采用的是细粒径大理岩,在低周低幅疲劳荷载作用下,大理岩晶粒会发生脱落并经振动迁移至周边孔隙中,在一定程度上提高了裂隙间摩擦力[15],使得岩石在宏观上表现出一定强化现象[38]。在应力水平为42.5 MPa时,虽然岩石内部裂隙稳定扩展,但此时岩石刚进入弹塑性阶段,裂隙由小尺度向大尺度发展速度慢,同时裂隙面“黏溶”的自愈合现象在一定程度上能够提高岩石密实性,使得裂隙数量减少,在之后的蠕变与疲劳交替过程中岩石受力相对较为均匀,表现出碎末多且寿命长的特点,当疲劳荷载上限未超过疲劳门槛时岩石并未发生破坏。随着应力水平提高至45,47.5 MPa,此时岩石在单调荷载作用下已经产生较为可观的裂隙,使得岩石承载“骨架”受到破坏,岩石内裂隙得以缓慢扩展并贯通[9],当受到疲劳荷载时,岩石内裂隙发育加速,应变增长较快。但因大理岩自愈合现象疲劳荷载振动密实效以及岩石具有的“记忆”特性等原因[31],后续疲劳荷载引起的裂隙发育速度有所放缓,表现出应变增长先降低后增加,存在明显的拐点,但该拐点随着疲劳幅值的增大而前移,甚至消失(如47.5~2 MPa时无拐点)。

5. 结论

利用TFD-2000/D型动态扰动电液伺服三轴试验系统和DS5—16B型全信息声发射仪,对广西大理岩开展不同蠕变应力水平和不同疲劳幅值的短时蠕变与低周疲劳交替试验,分析其应变特征、应变增量、蠕变速率变化规律以及声发射信息,得到4点结论。

(1)短时蠕变与低周疲劳交替作用下,在应力水平相对较小(42.5 MPa)或疲劳幅值较小(1,2 MPa)时,岩石应变增量和蠕变速率整体表现出先降后增的“V”型规律。随着应力水平增大,应变增量和蠕变速率则呈现递增的特征。

(2)各级疲劳前后,蠕变速率变化规律一致,即疲劳后100 s的蠕变速率均大于等于蠕变前100 s的值。此外,各级疲劳后300 s的蠕变时间内,蠕变速率基本也表现出随着时间增大而较小的现象。

(3)当应力水平较低时,蠕变段振铃计数较少,应力水平较高时,蠕变段振铃计数增多且分布较为均衡。各级疲劳加载过程中,振铃计数突增,呈簇状分布。声发射b值随应力水平和疲劳幅值不同而呈现一定差异性,能够很好表征岩石内部裂纹发育规律。

(4)根据声发射破裂点定位数据分析可知,岩石在短时蠕变与低周疲劳交替过程中,破裂点分布规律为在横截面上是由内向外发展,在长度上由中部向两端延伸,当上下裂隙贯通形成剪切面时,岩石发生破坏。

-

表 1 轴向应变结果

Table 1 Results of axial strain

工况/MPa 破坏状态 寿命/s 破坏应变/% 单轴应变/% 应变误差/% 寿命比/% 42.5-1 — — — 0.198 — — 42.5-2 疲劳 4122 0.189 0.194 2.58 56.8 42.5-4 疲劳 2475 0.218 0.186 -17.20 34.1 45-1 蠕变 2843 0.196 0.188 -4.25 82.9 45-2 疲劳 1478 0.175 0.184 4.89 43.1 45-4 疲劳 1145 0.166 0.173 4.05 33.4 47.5-1 疲劳 1513 0.148 0.176 15.91 81.1 47.5-2 蠕变 1070 0.187 0.169 -10.70 57.4 47.5-4 蠕变 652 0.200 0.158 -26.60 34.9 -

[1] YU J, LIU G Y, CAI Y Y, et al. Time-dependent deformation mechanism for swelling soft-rock tunnels in coal mines and its mathematical deduction[J]. International Journal of Geomechanics, 2020, 20(3): 04019186. doi: 10.1061/(ASCE)GM.1943-5622.0001594

[2] 王高昂, 朱斯陶, 姜福兴, 等. 高应力厚煤层大巷孤立煤体蠕变失稳冲击机理及防治研究[J]. 岩土工程学报, 2022, 44(9): 1689–1998. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract19116.shtml WANG Gao-ang, ZHU Si-tao, JIANG Fu-xing, et al. Creep instability rock burst mechanism and pre-vention technology of isolated coal mass in roadway of high stress thick coal seam[J]. Chinese Journal of Geotechnical Engineering, 202244(9): 1689–1998. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract19116.shtml

[3] 刘建坡, 李元辉, 杨宇江. 基于声发射监测循环载荷下岩石损伤过程[J]. 东北大学学报: 自然科学版, 2011, 32(10): 1476–1479. https://www.cnki.com.cn/Article/CJFDTOTAL-DBDX201110028.htm LIU Jian-po, LI Yuan-hui, YANG Yu-jiang. Rock damage process based on acoustic emission monitoring under cyclic loading[J]. Journal of Northeastern University(Natural Science), 2011, 32(10): 1476–1479. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-DBDX201110028.htm

[4] 李树春, 许江, 陶云奇, 等. 岩石低周疲劳损伤模型与损伤变量表达方法[J]. 岩土力学, 2009, 30(6): 1611–1614, 1619. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX200906015.htm LI Shu-chun, XU Jiang, TAO Yun-qi, et al. Low cycle fatigue damage model and damage variable expression of rock[J]. Rock and Soil Mechanics, 2009, 30(6): 1611–1614, 1619. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX200906015.htm

[5] 王军保, 刘新荣, 杨欣, 等. 不同加载路径下盐岩蠕变特性试验[J]. 解放军理工大学学报: 自然科学版, 2013, 14(5): 517–523. https://www.cnki.com.cn/Article/CJFDTOTAL-JFJL201305009.htm WANG Jun-bao, LIU Xin-rong, YANG Xin, et al. Test on creep properties of salt rock under different loading paths[J]. Journal of PLA University of Science and Technology: Natural Science, 2013, 14(5): 517–523. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JFJL201305009.htm

[6] ZHANG Y, SHAO J F, XU W Y, et al. Time-dependent behavior of cataclastic rocks in a multi-loading triaxial creep test[J]. Rock Mechanics and Rock Engineering, 2016, 49(9): 3793–3803. doi: 10.1007/s00603-016-0948-6

[7] CHU Z F, WU Z J, LIU Q S, et al. Evaluating the microstructure evolution behaviors of saturated sandstone using NMR testing under uniaxial short-term and creep compression[J]. Rock Mechanics and Rock Engineering, 2021, 54(9): 4905–4927. doi: 10.1007/s00603-021-02538-4

[8] 龚囱, 赵坤, 包涵, 等. 红砂岩蠕变破坏声发射震源演化及其分形特征[J]. 岩土力学, 2021, 42(10): 2683–2695. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202110007.htm GONG Cong, ZHAO Kun, BAO Han, et al. Acoustic emission source evolution and fractal features during creep failure of red sandstone[J]. Rock and Soil Mechanics, 2021, 42(10): 2683–2695. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202110007.htm

[9] 蔡燕燕, 孙启超, 俞缙, 等. 蠕变作用后大理岩强度与变形特性试验研究[J]. 岩石力学与工程学报, 2017, 36(11): 2767–2777. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201711015.htm CAI Yan-yan, SUN Qi-chao, YU Jin, et al. Experimental study on strength and deformation characteristics of marble after creep[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(11): 2767–2777. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201711015.htm

[10] BAGDE M N, PETROŠ V. Waveform effect on fatigue properties of intact sandstone in uniaxial cyclical loading[J]. Rock Mechanics and Rock Engineering, 2005, 38(3): 169–196. doi: 10.1007/s00603-005-0045-8

[11] BAGDE M N, PETROŠ V. Fatigue and dynamic energy behaviour of rock subjected to cyclical loading[J]. International Journal of Rock Mechanics and Mining Sciences, 2009, 46(1): 200–209. doi: 10.1016/j.ijrmms.2008.05.002

[12] 俞缙, 刘泽瀚, 林立华, 等. 变幅循环加卸载作用下大理岩扩容特性试验研究[J]. 岩土力学, 2021, 42(11): 2934–2942. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202111003.htm YU Jin, LIU Ze-han, LIN Li-hua, et al. Characteristics of dilatancy of marble under variable amplitude cyclic loading and unloading[J]. Rock and Soil Mechanics, 2021, 42(11): 2934–2942. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202111003.htm

[13] 蔡燕燕, 唐欣, 林立华, 等. 疲劳荷载下大理岩累积损伤过程的应变速率响应[J]. 岩土工程学报, 2020, 42(5): 827–836. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract18194.shtml CAI Yan-yan, TANG Xin, LIN Li-hua, et al. Strain rate response of damage accumulation of marble under fatigue loading[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(5): 827–836. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract18194.shtml

[14] 卢高明, 李元辉, 张希巍, 等. 周期荷载作用下黄砂岩疲劳破坏变形特性试验研究[J]. 岩土工程学报, 2015, 37(10): 1886–1892. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract16354.shtml LU Gao-ming, LI Yuan-hui, ZHANG Xi-wei, et al. Fatigue deformation characteristics of yellow sandstone under cyclic loading[J]. Chinese Journal of Geotechnical Engineering, 2015, 37(10): 1886–1892. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract16354.shtml

[15] 唐礼忠, 武建力, 刘涛, 等. 大理岩在高应力状态下受小幅循环动力扰动的力学试验[J]. 中南大学学报(自然科学版), 2014, 45(12): 4300–4307. https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201412028.htm TANG Li-zhong, WU Jian-li, LIU Tao, et al. Mechanical experiments of marble under high stress and cyclic dynamic disturbance of small amplitude[J]. Journal of Central South University (Science and Technology), 2014, 45(12): 4300–4307. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201412028.htm

[16] HU L H, LI Y C, LIANG X, et al. Rock damage and energy balance of strainbursts induced by low frequency seismic disturbance at high static stress[J]. Rock Mechanics and Rock Engineering, 2020: 1–16.

[17] 黄万朋, 孙远翔, 陈绍杰. 岩石蠕变扰动效应理论及其在深地动压工程支护中的应用[J]. 岩土工程学报, 2021, 43(9): 1621–1630. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract18762.shtml HUANG Wan-peng, SUN Yuan-xiang, CHEN Shao-jie. Theory of creep disturbance effect of rock and its application in support of deep dynamic engineering[J]. Chinese Journal of Geotechnical Engineering, 2021, 43(9): 1621–1630. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract18762.shtml

[18] CHEN C F, XU T, ZHOU G L, et al. Experimental investigation of influence of alternating cyclic loadings on creep behaviors of sandstone[J]. Mechanics of Time- Dependent Materials, 2021, 25(1): 1–19.

[19] RASSOULI F S, ZOBACK M D. Comparison of short-term and long-term creep experiments in shales and carbonates from unconventional gas reservoirs[J]. Rock Mechanics and Rock Engineering, 2018, 51(7): 1995–2014. doi: 10.1007/s00603-018-1444-y

[20] FAN J Y, CHEN J, JIANG D Y, et al. Fatigue properties of rock salt subjected to interval cyclic pressure[J]. International Journal of Fatigue, 2016, 90: 109–115. https://www.sciencedirect.com/science/article/pii/S0142112316300755

[21] 姜德义, 范金洋, 陈结, 等. 间歇疲劳试验对盐岩疲劳特性的影响[J]. 岩土工程学报, 2016, 38(7): 1181–1186. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract16602.shtml JIANG De-yi, FAN Jin-yang, CHEN Jie, et al. Influence of interval fatigue tests on fatigue characteristics of salt rock[J]. Chinese Journal of Geotechnical Engineering, 2016, 38(7): 1181–1186. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract16602.shtml

[22] 李宗泽, 姜德义, 范金洋, 等. 盐岩三轴间隔疲劳特性试验研究[J]. 岩土力学, 2020, 41(4): 1305–1312, 1322. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202004022.htm LI Zong-ze, JIANG De-yi, FAN Jin-yang, et al. Experimental study of triaxial interval fatigue of salt rock[J]. Rock and Soil Mechanics, 2020, 41(4): 1305–1312, 1322. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202004022.htm

[23] ZHU Y L, YU J, ZHOU X Q, et al. Uniaxial stress relaxation behavior of marble after cyclic disturbance loads[J]. Mechanics of Time-Dependent Materials, 2021, 25(4): 513–537.

[24] 孙启超. 蠕变作用下及蠕变作用后大理岩力学性能与破裂行为研究[D]. 泉州: 华侨大学, 2018. SUN Qi-chao. Study on Mechanical Properties and Fracture Behavior of Marble Under and After Creep Loading[D]. Quanzhou: Huaqiao University, 2018. (in Chinese)

[25] 邓冰杰, 王林峰, 李振, 等. 基于概率论的爆破振动傅里叶主频预测[J]. 振动与冲击, 2021, 40(12): 46–54. https://www.cnki.com.cn/Article/CJFDTOTAL-ZDCJ202112007.htm DENG Bing-jie, WANG Lin-feng, LI Zhen, et al. Fourier frequency prediction of blasting vibration based on the probability theory[J]. Journal of Vibration and Shock, 2021, 40(12): 46–54. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZDCJ202112007.htm

[26] SU G S, HU L H, FENG X T, et al. True triaxial experimental study of rockbursts induced by ramp and cyclic dynamic disturbances[J]. Rock Mechanics and Rock Engineering, 2018, 51(4): 1027–1045. doi: 10.1007/s00603-017-1384-y

[27] LV S T, XIA C D, LIU C C, et al. Fatigue equation for asphalt mixture under low temperature and low loading frequency conditions[J]. Construction and Building Materials, 2019, 211: 1085–1093.

[28] JIANG J Q, SU G S, LIU Y X, et al. Effect of the propagation direction of the weak dynamic disturbance on rock failure: an experimental study[J]. Bulletin of Engineering Geology and the Environment, 2021, 80(2): 1507–1521.

[29] XUE L, QIN S Q, SUN Q, et al. A study on crack damage stress thresholds of different rock types based on uniaxial compression tests[J]. Rock Mechanics and Rock Engineering, 2014, 47(4): 1183–1195. doi: 10.1007/s00603-013-0479-3

[30] WANG J G, SUN Q L, LIANG B, et al. Mudstone creep experiment and nonlinear damage model study under cyclic disturbance load[J]. Scientific Reports, 2020, 10(1): 9305.

[31] 钟凌伟, 王海军, 任旭华, 等. 保持加载下岩石变形记忆效应时效特征规律研究[J]. 岩石力学与工程学报, 2020, 39(2): 228–238. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202002002.htm ZHONG Ling-wei, WANG Hai-jun, REN Xu-hua, et al. Research on time features of rock deformation memory effect under creep loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2020, 39(2): 228–238. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX202002002.htm

[32] 杨小彬, 韩心星, 刘恩来, 等. 循环加卸载下花岗岩非均匀变形演化的声发射特征试验研究[J]. 岩土力学, 2018, 39(8): 2732–2739. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201808003.htm YANG Xiao-bin, HAN-Xin-xing, LIU En-lai, et al. Experimental study on the acoustic emission characteristics of non-uniform deformation evolution of granite under cyclic loading and unloading test[J]. Rock and Soil Mechanics, 2018, 39(8): 2732–2739. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201808003.htm

[33] 俞缙, 张欣, 蔡燕燕, 等. 水化学与冻融循环共同作用下砂岩细观损伤与力学性能劣化试验研究[J]. 岩土力学, 2019, 40(2): 455–464. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201902006.htm YU Jin, ZHANG Xin, CAI Yan-yan, et al. Meso-damage and mechanical properties degradation of sandstone under combined effect of water chemical corrosion and freeze-thaw cycles[J]. Rock and Soil Mechanics, 2019, 40(2): 455–464. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201902006.htm

[34] LI H, ZHONG Z L, LIU X R, et al. Micro-damage evolution and macro-mechanical property degradation of limestone due to chemical effects[J]. International Journal of Rock Mechanics and Mining Sciences, 2018, 110: 257–265. https://www.sciencedirect.com/science/article/pii/S1365160917310146

[35] 孙中光, 姜德义, 谢凯楠, 等. 基于低场磁共振的北山花岗岩热损伤研究[J]. 煤炭学报, 2020, 45(3): 1081–1088. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202003022.htm SUN Zhong-guang, JIANG De-yi, XIE Kai-nan, et al. Thermal damage study of Beishan granite based on low field magnetic resonance[J]. Journal of China Coal Society, 2020, 45(3): 1081–1088. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202003022.htm

[36] LI B L, LAN J Q, SI G Y, et al. NMR-based damage characterisation of backfill material in host rock under dynamic loading[J]. International Journal of Mining Science and Technology, 2020, 30(3): 329–335.

[37] 葛修润, 蒋宇, 卢允德, 等. 周期荷载作用下岩石疲劳变形特性试验研究[J]. 岩石力学与工程学报, 2003, 22(10): 1581–1585. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200310000.htm GE Xiu-run, JIANG Yu, LU Yun-de, et al. Testing study on fatigue deformation law of rock under cyclic loading[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(10): 1581–1585. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200310000.htm

[38] 席道瑛, 刘小燕, 张程远. 应力控制疲劳载荷作用下循环硬化的应变响应[J]. 岩石力学与工程学报, 2003, 22(11): 1807–1810. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200311012.htm XI Dao-ying, LIU Xiao-yan, ZHANG Cheng-yuan. Strain response of cyclic hardening under fatigue loading on saturated rock[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(11): 1807–1810. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200311012.htm

-

期刊类型引用(5)

1. 许志雄,朱要亮. 高应力状态下岩石蠕变离散元模拟研究. 水利与建筑工程学报. 2025(01): 131-135+153 .  百度学术

百度学术

2. Jinzhi Luo,Yanyan Cai,Jin Yu,Jianzhi Zhang,Yaoliang Zhu,Yao Wei. Development and applications of the quasi-dynamic triaxial apparatus for deep rocks. Deep Underground Science and Engineering. 2024(01): 70-90 .  必应学术

必应学术

3. 黄勤钲. 高应力状态下岩石蠕变本构模型的研究. 长春工程学院学报(自然科学版). 2024(03): 32-36 .  百度学术

百度学术

4. 易雪枫,王宇,李鹏,蔡美峰. 疲劳–蠕变交互荷载下含软弱夹层空心圆柱花岗岩变形失稳特性试验研究. 岩石力学与工程学报. 2024(11): 2766-2780 .  百度学术

百度学术

5. 李克升,刘传孝. 梯级等幅周期循环荷载作用下双裂隙黄砂岩力学特性试验研究. 岩石力学与工程学报. 2023(08): 1945-1958 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: