Analytical solution for longitudinal response of pipeline structure under fault dislocation based on Pasternak foundation model

-

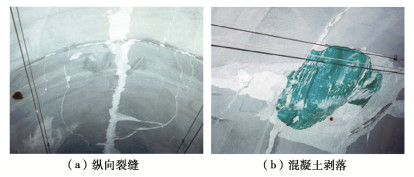

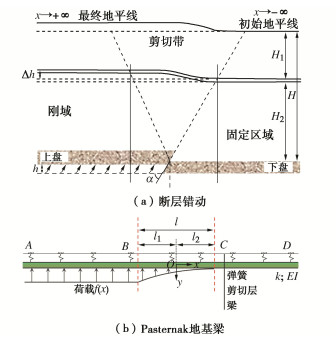

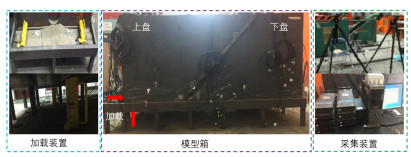

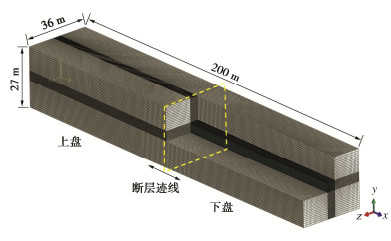

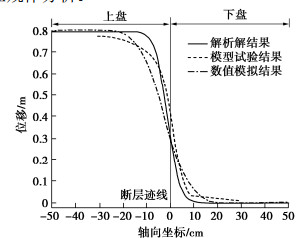

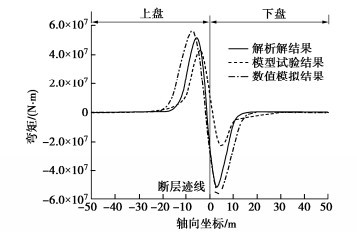

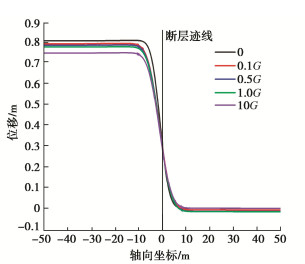

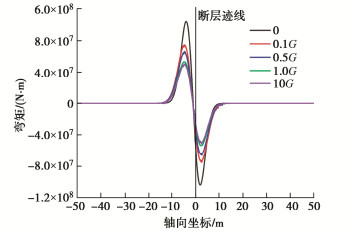

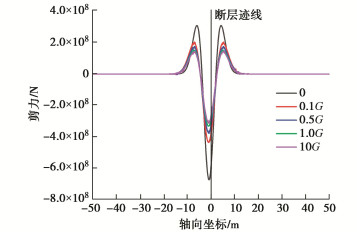

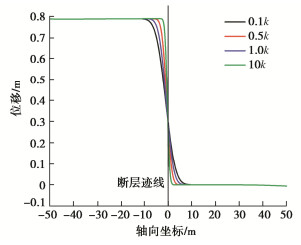

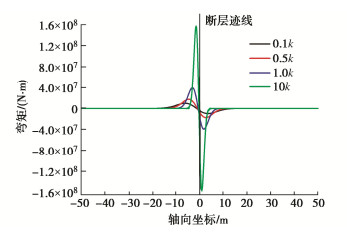

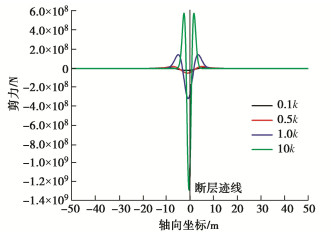

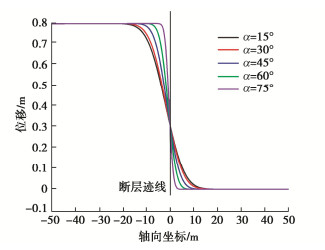

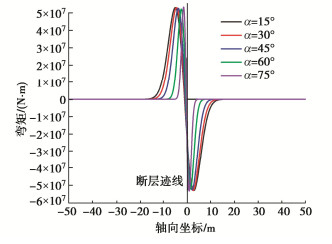

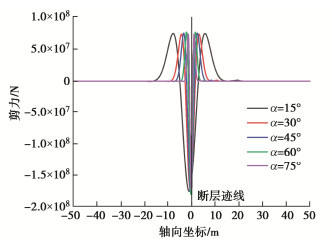

摘要: 断层错动引起场地上覆土体破裂对跨断层上覆土层的地下管线结构造成巨大破坏。针对断层错动作用下跨断层上覆土层管线结构的纵向响应开展研究,考虑到管线–地基间的非线性相互作用引入了双参数Pasternak地基模型,并结合补余误差函数推导了断层错动下地下管线结构纵向响应解析解。解析解计算结果和模型试验与数值模拟结果基本吻合,证明了解析解的正确性。通过参数敏感性分析讨论了地基剪切刚度、地基反力系数和断层倾角对地下管线结构纵向响应的影响。研究结果表明:基于双参数Pasternak地基模型的断层错动下管线结构纵向响应解析解比传统Winkler地基模型更精确。地基剪切刚度和地基反力系数会改变地下管线结构的弯矩和剪力最大值,而地基反力系数和断层倾角会改变弯矩和剪力的影响区域和最大值的出现位置。在影响区域内管线结构弯矩和剪力值数倍于其它区域,结构易出现剪切破坏,为主要灾害发生区域。

-

关键词:

- 断层错动 /

- 解析解 /

- Pasternak地基模型 /

- 补余误差函数 /

- 纵向响应

Abstract: The fault dislocation causes the rupture of the overlying soil on the site, resulting in enormous damage to the underground pipeline structures across the overlying soil. Through the researches on the longitudinal response of the pipeline structures of the overlying soil layer under the fault dislocation, the Pasternak double-parameter model is introduced so as to take the nonlinear interaction between the pipeline and the foundation into consideration, and an analytical solution for the longitudinal response of the pipeline structures is derived using the complementary error function. The calculated results of analytical solution are consistent with those of the model tests and numerical simulations, which proves the correctness of the analytical solution. Through the parameter sensitivity analysis, the influences of the shear stiffness of the elastic layer, the coefficient of subgrade reaction and the fault dip on the longitudinal response of the underground pipeline structures are discussed. The research results show that the longitudinal response of the pipeline structures under fault dislocation based on the two-parameter Pasternak foundation model is more accurate than that of the Winkler foundation model. The shear stiffness and reaction coefficient of the subgrade will change the maximum bending moment and shear force of the underground pipeline structures. In contrast, the coefficient of subgrade reaction and fault dip will change the influence area and the maximum value of the bending moment and shear force. In the influence area, the bending moment and shear force of the pipeline structures are several times higher than those in other locations, and the structures are prone to shear failure, which is the main disaster occurrence area. -

0. 引言

黏土-结构接触面在实际工程中广泛存在,如黏土心墙坝中接触黏土与岸坡/混凝土基座的接触面[1]、穿堤建筑物与周围土体的接触面[2-3]、混凝土结构与土石坝连接结构的接触面[4-5]等,这些接触面同时存在剪切变形与渗流作用。心墙黏土与混凝土接触面渗流方向平行于接触面方向,剪切方向沿顺坡方向,两者近似成正交关系,是工程中的薄弱部位,因此研究其变形渗流耦合过程及发展机理,对可能出现的剪切破坏及渗透破坏进行判断预测并提出有效的控制措施,是确保工程安全稳定运行的关键[6]。

黏土–结构接触面剪切渗流问题是涉及应力变形及渗透稳定的水–力耦合问题。但现有研究大多都只考虑了单一因素的影响,主要分为3类:一是开展土–结构物接触面力学特性研究[7-9],并未考虑水力作用的影响;二是开展土体自身渗透特性的研究[10]以及土–结构物接触渗流特性的研究[11-13],并未考虑应力变形的影响;三是开展考虑剪切变形作用的土体自身渗透特性的变化,包括压剪耦合渗透试验[14-16]以及三轴渗透试验[17-21],并未涉及到接触面问题。

目前,关于黏土-结构接触面在发生大剪切变形后的渗透特性的研究较少。雷红军等[22-23]、刘千惠等[24]最早利用改进的三轴仪开展了竖向剪切和渗流作用下的接触面试验,分析了黏性土-结构接触面剪切变形时的渗透机理。LUO等[25-26]、WANG等[27-28]利用三轴仪模拟了黏土心墙与混凝土防渗墙接缝处的应力渗流状态,探究了接缝处的水–力耦合特性。邓刚等[29-30]针对心墙接触黏土与岸坡/混凝土基座接触面问题,研发了一套大剪切变形和应力联合作用下结合带渗透特性试验装置,对压实天然宽级配黏土开展了结合带抗渗特性试验研究,并初步解释了结合带渗透性变化机理。虽然已有研究成果已经证实正应力及剪切变形对于黏土-结构接触面的渗透特性有重要的影响,但受限于剪切渗流试验设备的不足,现有试验存在无法施加大剪切变形、剪切方向和渗流方向不明确、制样过程和试验方法不够完善等问题,对高正应力、大剪切变形、高水力梯度作用下的接触黏土-结构接触面渗流变化机理还缺乏系统的认识。

针对西南地区在建和拟建的300 m级高黏土心墙坝岸坡部位接触黏土与混凝土基座接触面剪切渗流问题,本文研制了一整套黏土–结构接触剪切-渗流耦合试验系统,并提出了相应的试验方法,可用于开展黏性土与结构接触面的剪切特性和渗流特性试验研究。通过开展两组常规土工试验验证了试验系统可靠性。利用该试验系统开展了某高心墙土石坝接触黏土料剪切-渗流耦合试验,探究了不同正应力、不同剪切变形下试样的渗透特性变化规律,初步揭示了接触黏土-结构接触剪切-渗流过程内在机理。

1. 剪切–渗流耦合试验系统

1.1 试验原理

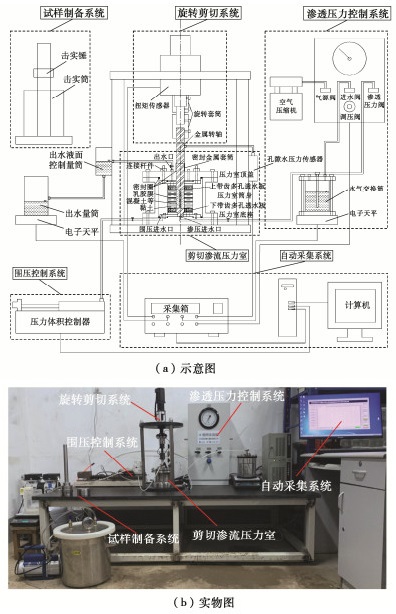

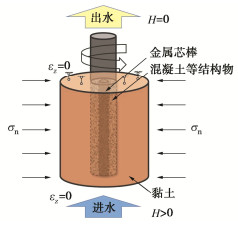

黏土–结构接触剪切–渗流耦合试验原理如图 1所示。混凝土等结构物浇筑在预制的金属芯棒上,外部包裹圆环柱状的接触黏土,土样外侧包裹耐高压乳胶膜,保证金属转轴、结构物及接触黏土三者同轴。在剪切试验过程中通过试样外侧的围压水提供稳定的正应力,通过上部外加扭矩旋转金属转轴,带动圆环柱状混凝土棒等结构物同轴旋转,从而实现土体与结构物之间的大剪切变形,在剪切过程中接触面面积恒定,竖直方向上受上顶盖和下底板的侧限约束作用,土体不产生轴向变形;在渗流试验过程中,高压水从试样底部均匀进入,试样上表面作为自由排水边界,始终控制水头H=0,测定进出水口的流量,从而确定整体试样的渗透性。该试验系统能够模拟实际工程中接触黏土与混凝土基座接触面处的应力渗流状态,准确控制正应力、大剪切变形及水力坡降,自动实时获取试验过程中试样体变、力学特性、渗透特性的演化过程。该试验系统可用于开展黏土体渗透系数试验、黏土-结构接触面剪切特性试验、黏土–结构接触渗流试验及黏土-结构接触剪切–渗流耦合试验。

1.2 试验系统的组成

黏土–结构接触剪切–渗流耦合试验系统如图 2所示,主要由剪切渗流压力室、围压控制系统、渗透压力控制系统、旋转剪切系统、自动采集系统以及试样制备系统组成。

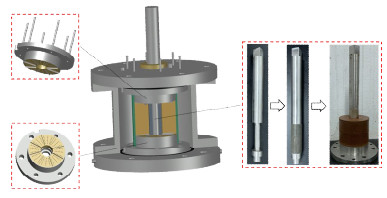

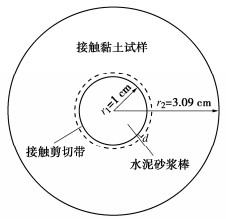

剪切渗流压力室主要由压力室底座、下带齿多孔透水板、压力室筒身、黏土–结构物试样、上带齿多孔透水板及压力室顶盖组成,如图 3所示。耐高压乳胶膜将压力室内部形成两个密封腔体,外腔体用于储存高围压水,内腔体用于放置黏土–结构物试样。压力室底座开设有压力室进水口及渗压进水口,压力室顶盖设有渗压出水口,中心处布置有密封圈及金属套筒,防止渗透水的渗漏,通过在压力室底座和顶盖上分别布置两道密封圈,用以围压水及渗透水的密封,压力室筒身与压力室底座及顶盖通过高强螺栓固定;上、下带齿多孔透水板上均设置8片2 mm刀片,在制样时嵌入土体,从而避免在混凝土等结构物旋转时土样也发生同轴转动,在下带齿多孔透水板上设置有3根支柱用以安装定位,保证上带齿透水板刀口嵌入土体而又不对土体造成过度压缩。均匀布置在金属透水板上的透水孔可以使渗透水流均匀稳定地渗入土体,下带齿多孔透水板通过螺栓固定在压力室底座上,上带齿多孔透水板采用刚性连接杆连接压力室顶盖,并在顶盖上采用螺母固定密封,避免渗透水的流出。整体装置均为不锈钢制作,可以承受高水压力。黏土–结构物试样外径61.8 mm,内径20.0 mm,高度50.0 mm。为了配套剪切渗流压力室的使用,同时自制了一套试样制备系统,包括击实板、击实筒、击实锤等,制样时直接在下带齿多孔透水板上击实制备,以减少对土样的扰动,通过控制试样高度来控制试样压实度。

此外,上述装置采用乳胶膜柔性壁结构,从而实现接触面正应力的施加,若将其改为不锈钢环刀,形成刚性壁结构,同时撤去压力室筒身,其余部件不变,在制样时需注意土样与环刀壁的边壁效应,即可开展土体渗透破坏试验研究及黏土–结构接触面的抗渗稳定性研究。

围压控制系统通过GDS压力体积控制器实现,最大压力可达3 MPa,体积容量为200 mL,通过高压水管与围压进水口相连,提供试验所需的正应力。

旋转剪切系统主要由机架,减速机,步进电机,扭矩传感器,角度传感器等组成,通过对金属转轴施加扭矩来产生接触面的大剪切变形,电机转动速率最小为0.1°/min,可通过改变不同转动速率来改变剪切速率,扭矩传感器最大扭矩50 N·m,测量精度0.2%F.S,角度传感器测量精度0.01°,由于采用旋转剪切的形式,理论上剪切变形量可达无限。

渗透压力控制系统由渗压压力源,输出控制盘,孔隙水压力传感器、水气交换罐、电子天平等组成,空压机可提供最大压力0.8 MPa,孔隙水压力传感器测量渗透水压力,范围0~1 MPa,精度1 kPa,电子天平称量进水量,精度0.1 g。当需要高水头作用时,可通过渗压控制阀控制渗压大小,当仅考虑低水头作用时,可利用水气交换罐直接提供渗水压力。

上述正应力、渗透压力及剪切变形的施加均为互不影响的独立控制系统。压力体积控制器直接连接计算机自动采集围压及体变数据,扭矩、旋转角度、渗透压力、进水量及出水量均通过传感器连接采集箱,再传输至计算机进行全自动实时监测。

1.3 试验方法

(1)结构物杆件制备。采用预制的金属转轴及配套的浇筑模具制作混凝土等结构物杆件,确保结构物紧贴在金属芯棒上。浇筑完成后,静置1 d脱模,将结构物杆件养护28 d,确保其具有足够的抗压强度。

(2)试样制备并饱和。首先,根据填筑干密度及含水率要求,准备适量的烘干土和水,充分翻拌均匀,将制好的土料装入密封塑料袋中静置24 h备用,使重塑土含水率分布均匀。其次,在下多孔带齿透水板上直接制样以减少对试样的扰动,将对开击实筒安装固定在透水板上。在透水板中心处放置制作好的结构物杆件,控制土料紧贴结构物制样,将土料均匀分两层击实,两层结合面处充分刨毛,以利于土料的紧密结合,防止试样中出现结构面或分层。然后,将上多孔带齿透水板压在土体上,并利用3根支柱进行定位,保证透水板刀片嵌入土体,再利用对开承膜筒将乳胶膜套在上多孔带齿透水板、黏土–结构物试样及下多孔带齿透水板上,并用橡皮筋绑扎;最后,整体放入真空饱和桶中进行抽气饱和,并放置10 h。

(3)试样安装。用无气水将仪器所有管路充满;将整体试样放在压力室底座上,并将密封圈放置在对应圈槽内,安装压力室筒身和压力室顶盖,利用高强螺栓将各部件紧密连接,保证设备各部件密封性;利用旋转套筒将金属转轴与旋转剪切装置连接,保证旋转剪切装置能够带动金属转轴同轴旋转;将压力体积控制器与压力室围压进水口相连,将渗透压力系统与压力室渗压进水口相连。

(4)试样固结。将蒸馏水从压力室进水口缓慢注入,使得密封外腔内气体从压力室排气孔排出,在排气孔有水排出情况下,封堵排气孔,使得密封外腔体内完全充满蒸馏水。利用压力体积控制器对围压水施加指定正应力,同时打开试样顶部排水阀和底部进水阀,使试样上下两端排水,进而对试样进行固结,若需施加高固结应力,采取分级加载方式。当压力体积控制器体积变化量每小时 < 60 mm3时,且试样内部不再发生排水,认为试样固结完成。

(5)剪切-渗流耦合试验开展。试样固结完成后,利用渗透压力控制系统施加指定渗透压力,开展初始未剪切接触面渗流试验,实时记录渗流进、出水口流量的变化,当渗流达到稳定时,计算试样整体渗透系数,渗透过程不少于6 h。本阶段渗透试验完成后,开启旋转加载系统对金属转轴施加扭矩,产生黏土–结构物接触面大剪切变形,当剪切至指定位移时,停止剪切,在该级剪切位移条件下进行接触面渗流试验,重复上述渗流过程,随后继续施加扭矩,对接触面进行下一阶段的剪切变形,如此循环进行渗流与剪切,计算各阶段试样整体渗透系数,分析不同剪切变形条件下试样的渗透性变化。

(6)更换试样,改变不同固结应力,重复步骤(4)固结过程和步骤(5)试验过程。开展不同正应力作用下试样的剪切和渗流特性试验研究。所有试验均在室温20℃下进行。

上述步骤可用于开展黏土–结构接触面剪切试验和渗流试验。若需开展纯黏土渗透试验,则将金属内芯及结构物杆件去除,保留金属转轴上下部分,将试样更换为圆柱体黏土试样,其余步骤相同,即可测定土体在不同围压下的渗透系数。若需开展接触面的抗渗稳定性试验,则在接触面发生某一剪切位移后,逐级增大渗透水压力差进行试验,实时记录渗流出水口流量变化,同时观察渗流出水中有无浑浊现象及持续时间。若出水量急剧增大或水流出现持续混浊,认为接触面可能发生了渗透破坏。

2. 试验系统可靠性的验证

为了验证试验系统的可靠性,利用该试验系统开展了接触黏土渗透试验及接触黏土–结构接触面力学特性试验研究。

2.1 试验土料及试样制备

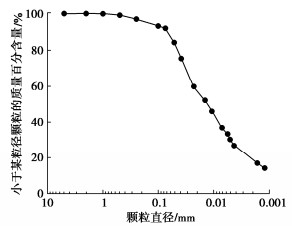

试验土料取自中国西南某在建心墙土石坝工程料场,接触黏土基本物理参数如表 1所示,根据国家标准《土的工程分类标准》(GB/T 50145—2007),该土料为低液限黏质土(CL),其颗粒级配曲线如图 4所示,所有颗粒均 < 1 mm,平均粒径d50=0.013 mm,粉粒含量为61.7%,黏粒含量为30.0%。

表 1 接触黏土基本物理参数Table 1. Physical properties of contact clayey soil液限wL/% 塑限wP/% 塑性指数Ip 土粒相对质量密度Gs 最优含水率wop/% 最大干密度ρdmax/(g·cm-3) 31.0 15.7 15.3 2.725 15.6 1.83 参照《土工试验方法标准》(GB/T5012—2019),采用配套的试样制备模具制备扰动土样进行试验。根据现场接触黏土的压实标准,土样最大干密度为1.83 g/cm3,压实度控制在98%,故本试验制样干密度取1.79 g/cm3。按照最优含水率15.6%制备土料。采用预制的金属转轴及配套的浇筑模具制作结构物杆件。考虑到试样尺寸较小,因此采用水泥砂浆来模拟结构物,水泥砂浆棒直径20.0 mm,高度50.0 mm。按照工程实际垫层混凝土浇筑配合比制作,水灰比0.42,砂∶水泥=2.5∶1,确保水泥砂浆棒具有足够的抗压强度。

2.2 试验方案及结果

(1)接触黏土渗透试验

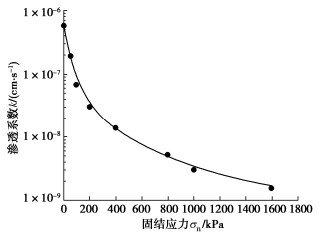

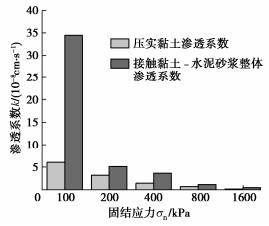

对接触黏土试样进行两类渗透系数试验:一是采用刚性壁结构进行常水头渗透系数试验,渗透压力取30 kPa,当进、出水流量相等,渗流达到稳定时,计算土样渗透系数;二是采用柔性壁结构开展不同围压下渗透系数试验,固结应力分别取50,100,200,400,800,1000,1600 kPa,在每级固结应力下使得土样达到变形稳定,再利用渗透压力系统施加渗透压力,每级的渗透压力以不超过固结应力40%为原则施加[31],防止渗透压力过大产生渗透破坏的现象。当渗流稳定时,测定黏土体的渗透系数。通过3组平行试验计算渗透系数值。压实接触黏土渗透系数随固结应力变化曲线如图 5所示。

由图 5可知,随着固结应力的增大,黏土逐渐被压密实,孔隙比不断减小,从而渗透系数不断减小,但是降低速率逐渐减小。在固结应力0~400 kPa范围内压实的幅度最大,渗透系数迅速降低,减小了两个数量级,而当固结应力大于400 kPa时,渗透系数减小量较小,基本维持稳定。采用常规变水头渗透系数试验测定黏土的渗透系数值为6.01×10-7 cm/s,与无固结应力的渗透系数试验结果对比表明,渗透系数值为同一量级,且相对误差小于5%,因此本试验系统开展土样渗透系数试验方面具有较好的适用性。

(2)接触黏土–结构接触面力学特性试验

对饱和后的接触黏土–水泥砂浆整体试样开展接触面力学特性试验,控制固结应力为100,200,300,400 kPa,在试样固结变形完成后进行剪切,剪切速率为1 mm/min,当剪切位移达30 mm时停止试验(此时旋转角度接近180°,剪切应变达50%,试样已经发生剪切破坏)。

需要说明的是,试验中通过围压水提供的固结应力并非黏土–水泥砂浆接触面上的正应力,这涉及一个平面应力问题,可通过弹性力学法或有限单元法求解。假定土体为弹塑性材料,饱和黏土的泊松比ν一般取值为0.4,根据平衡方程及几何方程可计算出实际接触面上的应力分布,计算可得,实际接触面正应力为外部固结应力的1.16倍,差别不大,故本文仍按照试验提供的固结应力进行分析与讨论。

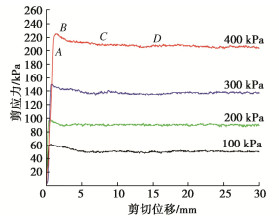

不同法向应力下接触黏土–水泥砂浆接触面的剪应力–剪切位移关系曲线如图 6所示。曲线总体表现为应变软化型,具有明显的峰值强度和残余强度。随着法向应力的增大,接触面的最大剪应力明显增大,且对应的剪切位移也明显增大。以法向应力400 kPa为例,曲线大致可以分为4个不同阶段:①线弹性阶段(OA段),②弹塑性阶段(AB段)③应变软化阶段(BC段)④残余摩擦阶段(CD段)。在线弹性阶段,接触面剪切力随剪切位移线性增大,剪应力主要为黏土与水泥砂浆表面的静摩擦力;当弹性剪切位移达到极值(A点)后,土体进入弹塑性阶段,随着剪切位移的继续增大,接触面处周围土体出现塑性变形,形成了一个剪切错动带,剪应力由接触面的静摩擦力和周围土体的剪切变形提供,当土体变形达到其破坏的临界值时,剪应力达到最大,即为接触面的峰值强度(B点);当接触面摩擦作用和土体剪切变形均达到最大值后,随着剪切位移的继续增加,接触面附近土体的原始结构遭到破坏,其抗剪强度降低,表现出应变软化现象;最后在残余摩擦阶段,黏土与水泥砂浆接触面的原始结构完全破坏,剪应力随着剪切位移的增加基本保持不变,此阶段的剪应力主要由接触面滑动摩擦提供,即为接触面的残余强度(D点)。上述结果与文献[7]规律基本一致,表明本试验系统开展黏土-结构接触面力学特性试验方面具有一定的有效性。

3. 某接触黏土料剪切–渗流耦合试验

3.1 试验方案

利用研制的黏土–结构接触剪切–渗流耦合试验系统开展了接触黏土–水泥砂浆接触剪切–渗流耦合试验,试验土料仍采用2.1节所述接触黏土料,试验方案如表 2所示,根据接触面剪应力–剪切位移关系确定剪切位移停顿点,以峰值抗剪强度对应的剪切位移值及最大剪切位移值作为控制点,选取峰值强度位移值的0,50%,100%,200%,500%及最大剪切位移值的60%及100%,共计7个剪切位移停顿点,对每阶段剪切后的接触黏土–水泥砂浆整体试样开展渗透试验,从而测定试样整体渗透系数。最大剪切位移值为20 mm(约为30%剪切应变,试样已经发生剪切破坏),每次改变固结应力需更换试样。

表 2 剪切-渗流试验方案Table 2. Shear-seepage test schemes编号 正应力/kPa 剪切位移停顿点/mm 水压力差/kPa #1 100 0, 0.2, 0.4, 0.8, 2, 12, 20 40 #2 200 0, 0.25, 0.5, 1, 2.5, 12, 20 80 #3 400 0, 0.4, 0.8, 1.6, 4, 12, 20 160 #4 800 0, 0.6, 1.2, 2.4, 6, 12, 20 320 #5 1600 0, 0.9, 1.8, 3.6, 9, 12, 20 640 前期固结应力对于压实黏土的变形特性具有很大影响[16],而土体的变形特性会对其渗透特性产生影响,因此对该接触黏土料开展标准固结试验,根据其侧限压缩曲线,采用Casagrande经验作图法大致计算出试样的前期固结应力pc约为200 kPa。

3.2 试样渗透系数计算

试样在剪切过程中会出现接触剪切带,对试样渗透性产生影响,因此整体试样包括接触黏土试样、接触剪切带及水泥砂浆棒3部分组成。由于水泥砂浆棒的渗透系数在10-11 cm/s级,相较于黏土试样及接触剪切带部分,其渗透性可以忽略不计,故认为流经整体试样的流量仅包括黏土试样及接触剪切带部分流量,试样整体渗透系数ka可根据达西定律计算为

ka=qπ (r22−r21)⋅hH1−H2。 (1) 式中r1为黏土试样内径,也为水泥砂浆棒半径;r2为黏土试样外径;h为试样高度;q为稳定渗流条件下的渗流量,可取进水流量或出水流量;H1为进水口水头;H2为出水口水头。

3.3 接触剪切带导水系数及其变化量

试样水平断面如图 7所示,根据流量守恒定律结合达西定律可知:

ks(r22−(r1+d)2)+kd((r1+d)2−r12)=ka(r22−r12), (2) 化简可得

(kd−ks)=(ka−ks)(r22−r12)(2r1d+d2), (3) 式中,ks为黏土试样渗透系数,kd为接触剪切带渗透系数,d为剪切带的厚度。在剪切过程中接触剪切带受到的剪切作用较大,而黏土试样部分受到的剪切作用较小,因此假定试样整体渗透性的变化完全由接触剪切带土体引起,忽略黏土试样自身渗透性的变化。此外在不发生剪切变形的初始渗透阶段,认为接触剪切带土体具有与黏土试样相同的渗透系数,则有ka0=kd0=ks0=ks,考虑到接触剪切带厚度d相对土样尺寸一般很小,式(3)中d2可看作高阶小量,可忽略不计,故根据式(3)可求得接触剪切带渗透系数变化量为

Δkd=kd−ks=(ka−ks)(r22−r12)2r1d。 (4) 接触剪切带厚度反映了黏土-结构接触面剪切的影响范围,并随着剪切过程不断发生变化,其取值对接触剪切带渗透系数有较大影响,但由于现有测量技术不足,剪切带厚度无法精确量测,因此本文不讨论接触剪切带的厚度,采用导水系数T(T=kd)来表征接触剪切带的渗透特性。式(4)改写为

ΔTd=Δkdd=(ka−ks)(r22−r12)2r1, (5) 式中,ΔTd为接触剪切带导水系数变化量(m2/s)。

3.4 试验结果与分析

(1)黏土–结构接触面渗流试验结果

图 8给出了不同正应力下未发生剪切变形作用的黏土–水泥砂浆接触面渗流试验结果与压实黏土渗透试验结果。黏土–水泥砂浆整体渗透系数随固结应力的增加而减小,降低速率不断减小,这与压实黏土渗透系数随固结应力变化规律一致。从数据点对比来看,存在接触面渗流的试样整体渗透系数明显高于纯黏土渗流的渗透系数,表明接触黏土–水泥砂浆接触面的存在提高了试样整体的渗透性,接触面处的贴合程度影响了渗流过程。在σn=100 kPa时,两者差距最大,随着固结应力的增大,差距不断缩小,在高围压下基本一致,表明正应力对接触面渗透性影响显著。

(2)剪切渗流变化过程

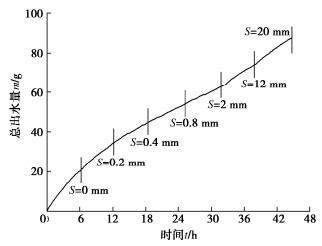

以#1方案为例,图 9给出了σn=100 kPa正应力下总出水量随时间变化过程曲线。图中根据7个不同剪切位移停顿点划分了7个接触面渗流时段,每个渗流时段持续时间均大于6 h。在每一渗流过程中,由于试样的应力状态发生了变化,打破了土体原有的稳定状态,出水量在初始阶段会出现一定的波动,随着渗流的不断进行,出水量开始趋于稳定,与时间成明显的线性关系,符合达西定律,此时直线的斜率即为该剪切位移条件下试样的整体渗流量。对比7个渗流时段,在中间时段的总出水量与时间的关系线较缓,斜率较小,初始阶段和结束阶段直线关系线较陡,斜率较大,这也反映了在100 kPa正应力下,试样整体渗透性先减小后增大的特点。在整个渗流过程中,渗流出水没有出现明显的浑浊现象,其渗流状态基本可以保持平稳。在其他试验方案下,剪切渗流变化过程曲线类似,全剪切渗流过程下均未见渗透破坏现象,即使在#5方案水力坡降达到1280情况下,试样依然保持完整,渗透过程稳定,渗流出水清澈,表明接触黏土在经历大剪切变形后仍具有良好抵抗渗流的能力。

(3)试样整体渗透系数变化规律

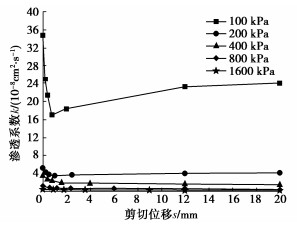

图 10给出了不同正应力下试样整体渗透系数随剪切位移的变化曲线。低正应力和高正应力呈现明显不同的变化规律。在低正应力下,即σn=100,200 kPa时,试样整体渗透系数值在剪切的初始阶段迅速减小,随着剪切位移的增加,渗透性降低速率越来越慢,在剪切位移达到峰值强度对应位移的200%时渗透系数达到最小,表明试样渗透性的变化与试样的力学特性相关,继续剪切后开始出现渗透性反向增大现象,在100 kPa正应力下更为明显,最后在大剪切变形后基本保持不变,稳定时的试样整体渗透系数并未超过初始未剪切作用下的渗透系数。在高正应力条件下,试样整体渗透系数随着剪切位移的增大不断减小,但变化量较小,并很快趋于稳定,趋于稳定时的剪切位移一般为3~5 mm,稳定后的渗透系数也降低到了10-9 cm/s级。对比同一剪切位移停顿点时不同正应力下的试样整体渗透系数,低围压下渗透系数明显高于高围压下渗透系数,且当正应力大于800 kPa时,试样整体渗透系数已经很小,受到剪切作用后的变化量也很小。试验结果表明:正应力的大小对接触黏土–水泥砂浆接触面的渗流特性影响很大,正应力越小,同一剪切变形条件下的渗透性越大,最终趋于稳定时的渗透系数也与正应力相关。

(4)接触剪切带导水系数变化规律

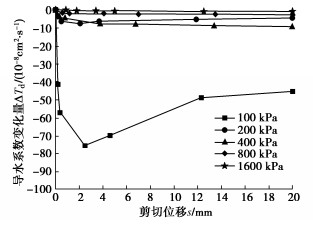

图 11给出了不同正应力下接触剪切带导水系数变化量随剪切位移的变化曲线。由于假定在剪切过程中,距离接触面较远的黏土试样渗透性不受影响,整体渗透系数的变化全部由受大剪切变形作用的接触剪切带引起,因此接触剪切带导水系数变化量变化规律与试样整体渗透系数变化规律一致。接触剪切带导水系数变化量越大,表明试样渗透性受剪切作用影响越明显。在低正应力条件下,接触剪切带导水系数变化量先变小后变大,变化幅度较为明显,在高正应力条件下,接触剪切带导水系数变化量不断减小,最后趋于稳定。对比同一剪切位移条件下导水系数变化量,其随着正应力的增加不断减小,在正应力大于800 kPa时,变化量基本很小,剪切对接触剪切带渗透性的影响很小。所有试验方案下,接触剪切带导水系数变化量均表现为负值,表明试样在经受大剪切变形后,接触带导水系数始终小于初始未剪切作用下的导水系数,受到剪切作用的土体非但不会增加其渗透性,反而会降低试样渗透性。

3.5 初步机理分析

从现有的试验结果来看,正应力及剪切变形对试样整体渗透特性的变化规律影响显著。低正应力和高正应力呈现不同的变化规律,这与雷红军[22]竖向剪切渗流作用的试验结果类似。试验结果可以通过土体剪胀性进行解释。试样受到的低正应力作用(σn=100,200 kPa)小于试样前期固结应力(pc≈200 kPa),接触黏土试样处于超固结状态,在剪切作用的起始阶段,接触面强度不断提高并达到峰值强度,此时由于土料的剪胀性还较弱,接触剪切带基本发生剪缩,土颗粒的移位错动使得土体更密实,土体被剪密,孔隙比减小,接触黏土与水泥砂浆棒的贴合也更紧密,因此总体渗透性迅速降低;随着剪切变形的增加,接触黏土与水泥砂浆棒的贴合效果达到最大,趋于稳定,对渗透性不再产生影响,此时,由于接触黏土–水泥砂浆接触面发生剪切破坏,接触剪切带土体结构黏聚力丧失,强度降低,表现出软化特性,接触剪切带土体出现膨胀,剪胀性增强,从而整体渗透性出现反向增大现象。由于100 kPa下的试样超固结程度大于200 kPa下的状态,因此100 kPa下试样渗透性先变小后变大的规律也更为明显。试样在高应力作用下,接触黏土的黏聚势能和摩擦势能无法突破正应力的束缚作用,土样难以发生剪胀,故整体始终表现为剪缩现象,土体不断被压、剪密实,从而引起试样渗透性不断减小。由于高应力作用下,初始固结完成后的试样孔隙比已经很小,在剪密过程中,试样孔隙比的减小量较小,从而导致试样渗透性减小量较小,并很快达到稳定状态。

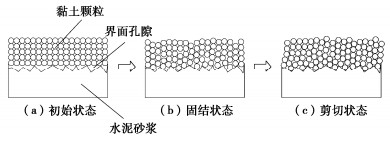

此外,水泥砂浆表面粗糙度对接触面渗透性也具有一定影响。选取一微小黏土–水泥砂浆接触面单元进行分析,如图 12所示。在初始状态下,水泥砂浆表面存在明显的凹槽孔洞,定义其为“界面孔隙比”,其中渗流通道所涵盖的孔隙定义为“界面有效孔隙比”,界面有效孔隙比与正应力和剪切变形相关。极细的黏土颗粒在受到固结应力时会填充界面孔隙,使得界面有效孔隙比下降,从而降低了整体渗透系数(图 8所示结果)。试样在剪切过程中会进一步填充孔隙,黏土与水泥砂浆表面贴合得更加紧密,从而使得界面有效孔隙比进一步减小,降低了接触剪切带的渗透性,随着剪切的不断发生,界面孔隙被逐步填充完成,接触面贴合效果达到最大,界面有效孔隙比达到最小,不再发生变化,也不再对渗透性产生影响。此时在低正应力下受黏土体剪胀性的影响,接触剪切带的渗透性开始出现反向增大现象,而最终稳定时的渗透性大小也取决于接触剪切带土体的剪胀性效果和接触面的粗糙程度,两者的具体影响程度还有待进一步的研究。从本次试验结果来看,所有试验方案下的试样整体渗透性均小于初始未剪切作用下的渗透性,接触黏土在经历大剪切变形后仍具有良好的渗透稳定性。

4. 结论

针对实际工程中常出现的黏土–结构接触面剪切渗流问题,在现有研究的基础上,研制了一整套黏土–结构接触剪切–渗流耦合试验系统,提出了相应的试验方法,并对该试验系统的可靠性进行了验证,最后对某工程接触黏土料开展了剪切–渗流耦合试验,得到如下结论:

(1)研制的新型黏土–结构接触剪切–渗流耦合试验系统可用于开展黏土与结构接触面的剪切特性和渗流特性试验。该系统由剪切渗流压力室、围压控制系统、渗透压力控制系统、旋转剪切系统、自动采集系统以及试样制备系统组成。可实现黏土–结构接触面的大剪切变形;控制剪切变形与渗流方向正交;制样、装样过程和试验方法更为合理,对土样扰动小;能够精确控制高正应力、大剪切变形及高水力梯度;可自动实时获取剪切渗流试验过程中试样体变、力学特性、渗透特性的演化过程。通过两组常规土工试验,验证了该试验系统的可靠性。

(2)正应力及剪切变形对试样整体渗透特性的变化影响显著。在低正应力下,渗透系数随剪切变形的增大先减小后增大,最后趋于稳定;在高正应力下,渗透系数随剪切变形的增大而不断减小并快速趋于稳定;探讨了不同正应力下土体剪胀性对接触黏土–结构接触面渗透性的影响机制。渗流出水状况表明接触黏土在经历大剪切变形后仍具有良好的渗透稳定性。

(3)水泥砂浆表面粗糙度对接触面渗透性也具有一定影响。接触黏土–水泥砂浆表面存在“界面有效孔隙比”,极细的黏土颗粒会在剪切过程中不断填充孔隙,从而引起接触面渗透性的变化,具体的影响机理还有待进一步研究。

-

表 1 原型和模型材料的物理力学参数

Table 1 Physical and mechanical parameters of prototype and model materials

参数 原型 模型 测量值 相似比 密度/(kg·m-3) 2400~2500 2400 2300~2400 1 杨氏模量/MPa 33500 111.67 900~980 34.8 泊松比 0.20 0.20 0.20~0.25 1 抗压强度/MPa 20.1 0.67 0.762 26.4 摩擦角/(°) 50 50 50~54 1 表 2 围岩和衬砌结构计算参数

Table 2 Physical and mechanical parameters

隧道结构 围岩 断层位移/m 断层倾角/(°) 杨氏模量/MPa 洞跨/m 厚度/m 杨氏模量/MPa 泊松比 33500 4.8 0.6 18 0.4 0.8 45 表 3 混凝土损伤参数(C45)

Table 3 Damage parameters of concrete (C45)

压缩应力/MPa 非弹性应变/10-3 压缩损伤因子 拉伸应力/MPa 开裂应变/10-3 拉伸损伤因子 5.82 0.0000 0.0000 1.26 0.0000 0.0000 20.10 0.8018 0.3577 2.01 0.0282 0.2256 17.91 1.6030 0.5194 1.18 0.1608 0.5462 14.41 2.5196 0.6460 0.81 0.2729 0.7246 11.66 3.4112 0.7315 0.63 0.3789 0.8150 10.11 4.0630 0.7773 0.53 0.4824 0.8661 8.21 5.1264 0.8313 0.46 0.5848 0.8979 6.65 6.3782 0.8735 0.40 0.6866 0.9192 5.29 8.0237 0.9087 0.36 0.7879 0.9341 4.58 9.2474 0.9260 0.33 0.8889 0.9451 4.29 9.8571 0.9329 0.31 0.9897 0.9534 -

[1] SHEN Y S, GAO B, YANG X M, et al. Seismic damage mechanism and dynamic deformation characteristic analysis of mountain tunnel after Wenchuan earthquake[J]. Engineering Geology, 2014, 180: 85–98. doi: 10.1016/j.enggeo.2014.07.017

[2] HSU L P, WENG S L. The geological treatment for railway tunnel after seismic damage–a case study of Sanyi No. 1 railway tunnel[J]. Treat Technol Engineering Geology Tunnel, 2000: 125–153.

[3] 崔光耀, 王明年, 于丽, 等. 汶川地震公路隧道洞口结构震害分析及震害机理研究[J]. 岩土工程学报, 2013, 35(6): 1084–1091. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201306015.htm CUI Guang-yao, WANG Ming-nian, YU Li, et al. Seismic damage and mechanism of portal structure of highway tunnels in Wenchuan Earthquake[J]. Chinese Journal of Geotechnical Engineering, 2013, 35(6): 1084–1091. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201306015.htm

[4] 高波, 王峥峥, 袁松, 等. 汶川地震公路隧道震害启示[J]. 西南交通大学学报, 2009, 44(3): 336–341, 374. doi: 10.3969/j.issn.0258-2724.2009.03.005 GAO Bo, WANG Zheng-zheng, YUAN Song, et al. Lessons learnt from damage of highway tunnels in Wenchuan earthquake[J]. Journal of Southwest Jiaotong University, 2009, 44(3): 336–341, 374. (in Chinese) doi: 10.3969/j.issn.0258-2724.2009.03.005

[5] WANG W L, WANG T T, SU J J, et al. Assessment of damage in mountain tunnels due to the Taiwan Chi-Chi Earthquake[J]. Tunnelling and Underground Space Technology, 2001, 16(3): 133–150. doi: 10.1016/S0886-7798(01)00047-5

[6] DALGIÇ S. Tunneling in squeezing rock, the bolu tunnel, Anatolian motorway, Turkey[J]. Engineering Geology, 2002, 67(1/2): 73–96. http://www.sciencedirect.com/science/article/pii/S0013795202001461

[7] TAKADA S, HASSANI N, FUKUDA K. A new proposal for simplified design of buried steel pipes crossing active faults[J]. Earthquake Engineering & Structural Dynamics, 2001, 30(8): 1243–1257. http://ci.nii.ac.jp/naid/130003801718

[8] ZHANG Y, TAO L J, ZHAO X, et al. An analytical model for face stability of shield tunnel in dry cohesionless soils with different buried depth[J]. Computers and Geotechnics, 2022, 142: 104565. doi: 10.1016/j.compgeo.2021.104565

[9] YANG Y R, HU J C, LIN M L. Evolution of coseismic fault-related folds induced by the Chi-Chi earthquake: a case study of the Wufeng site, Central Taiwan by using 2D distinct element modeling[J]. Journal of Asian Earth Sciences, 2014, 79: 130–143. doi: 10.1016/j.jseaes.2013.08.034

[10] 杨步云, 陈俊涛, 肖明. 跨断层地下隧洞衬砌结构地震响应及损伤机理研究[J]. 岩土工程学报, 2020, 42(11): 2078–2087. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202011017.htm YANG Bu-yun, CHEN Jun-tao, XIAO Ming. Seismic response and damage mechanism of lining structures for underground tunnels across fault[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(11): 2078–2087. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202011017.htm

[11] YU H T, ZHANG Z W, CHEN J T, et al. Analytical solutionfor longitudinal seismic response of tunnel liners with sharp stiffness transition[J]. Tunnelling and Underground Space Technology, 2018, 77: 103–114. doi: 10.1016/j.tust.2018.04.001

[12] 林存刚, 黄茂松. 基于Pasternak地基的盾构隧道开挖非连续地下管线的挠曲[J]. 岩土工程学报, 2019, 41(7): 1200–1207. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201907004.htm LIN Cun-gang, HUANG Mao-song. Deflections of discontinuous buried pipelines induced by shield tunnelling based on Pasternak foundation[J]. Chinese Journal of Geotechnical Engineering, 2019, 41(7): 1200–1207. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201907004.htm

[13] 徐日庆, 程康, 应宏伟, 等. 考虑埋深与剪切效应的基坑卸荷下卧隧道的形变响应[J]. 岩土力学, 2020, 41(增刊1): 195–207. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX2020S1023.htm XU Ri-qing, CHENG Kang, YING Hong-wei, et al. Deformation response of a tunnel under foundation pit unloading considering buried depth and shearing effect[J]. Rock and Soil Mechanics, 2020, 41(S1): 195–207. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX2020S1023.htm

[14] 刘国钊, 乔亚飞, 何满潮, 等. 活动性断裂带错动下隧道纵向响应的解析解[J]. 岩土力学, 2020, 41(3): 923–932. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202003023.htm LIU Guo-zhao, QIAO Ya-fei, HE Man-chao, et al. An analytical solution of longitudinal response of tunnels under dislocation of active fault[J]. Rock and Soil Mechanics, 2020, 41(3): 923–932. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202003023.htm

[15] 刘学增, 王煦霖, 林亮伦. 75°倾角正断层黏滑错动对公路隧道影响的模型试验研究[J]. 岩石力学与工程学报, 2013, 32(8): 1714–1720. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201308026.htm LIU Xue-zeng, WANG Xu-lin, LIN Liang-lun. Model experiment on effect of normal fault with 75°dip angle stick-slip dislocation on highway tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(8): 1714–1720. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201308026.htm

[16] 刘学增, 王煦霖, 林亮伦. 45°倾角正断层黏滑错动对隧道影响试验分析[J]. 同济大学学报(自然科学版), 2014, 42(1): 44–50. https://www.cnki.com.cn/Article/CJFDTOTAL-TJDZ201401009.htm LIU Xue-zeng, WANG Xu-lin, LIN Liang-lun. Modeling experiment on effect of normal fault with 45° dip angle stick-slip dislocation on tunnel[J]. Journal of Tongji University (Natural Science), 2014, 42(1): 44–50. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TJDZ201401009.htm

[17] 刘学增, 刘金栋, 李学锋, 等. 逆断层铰接式隧道衬砌的抗错断效果试验研究[J]. 岩石力学与工程学报, 2015, 34(10): 2083–2090. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201510018.htm LIU Xue-zeng, LIU Jin-dong, LI Xue-feng, et al. Experimental research on effect of anti-dislocation of highway tunnel lining with hinge joints in thrust fault[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(10): 2083–2090. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201510018.htm

[18] 王道远, 李粮余, 袁金秀, 等. 逆断层黏滑错动下隧道抗错断力学机制研究[J]. 铁道工程学报, 2019, 36(6): 62–66. https://www.cnki.com.cn/Article/CJFDTOTAL-TDGC201906013.htm WANG Dao-yuan, LI Liang-yu, YUAN Jin-xiu, et al. Research on the mechanical response of dislocation fracture of tunnel under stick-slip of reverse fault[J]. Journal of Railway Engineering Society, 2019, 36(6): 62–66. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TDGC201906013.htm

[19] 孙飞, 张志强, 易志伟. 正断层黏滑错动对地铁隧道结构影响的模型试验研究[J]. 岩土力学, 2019, 40(8): 3037–3044, 3053. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201908020.htm SUN Fei, ZHANG Zhi-qiang, YI Zhi-wei. Model experimental study of the influence of normal fault with stick-slip dislocation on subway tunnel structure[J]. Rock and Soil Mechanics, 2019, 40(8): 3037–3044, 3053. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201908020.htm

[20] KIANI M, AKHLAGHI T, GHALANDARZADEH A. Experimental modeling of segmental shallow tunnels in alluvial affected by normal faults[J]. Tunnelling and Underground Space Technology, 2016, 51: 108–119. doi: 10.1016/j.tust.2015.10.005

[21] DEMIRCI H E, BHATTACHARYA S, KARAMITROS D, et al. Experimental and numerical modelling of buried pipelines crossing reverse faults[J]. Soil Dynamics and Earthquake Engineering, 2018, 114: 198–214. doi: 10.1016/j.soildyn.2018.06.013

[22] 马亚丽娜, 崔臻, 盛谦, 等. 正断层错动对围岩–衬砌体系响应影响的离散–连续耦合模拟研究[J]. 岩土工程学报, 2020, 42(11): 2088–2097. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202011018.htm MA Yalina, CUI Zhen, SHENG Qian, et al. Influences of normal fault dislocation on response of surrounding rock and lining system based on discrete-continuous coupling simulation[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(11): 2088–2097. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202011018.htm

[23] 安韶, 陶连金, 边金, 等. 跨活动断裂带城市浅埋地铁隧道结构两阶段设计方法研究[J]. 中南大学学报(自然科学版), 2020, 51(9): 2558–2570. https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD202009021.htm AN Shao, TAO Lian-jin, BIAN Jin, et al. Study on two-level design method of urban shallow subway tunnel structure crossing active fault[J]. Journal of Central South University (Science and Technology), 2020, 51(9): 2558–2570. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD202009021.htm

[24] BAZIAR M H, NABIZADEH A, MEHRABI R, et al. Evaluation of underground tunnel response to reverse fault rupture using numerical approach[J]. Soil Dynamics and Earthquake Engineering, 2016, 83: 1–17. doi: 10.1016/j.soildyn.2015.11.005

[25] 汪振, 钟紫蓝, 黄景琦, 等. 走滑断层错动下山岭隧道关键断面变形及损伤演化[J]. 建筑结构学报, 2020, 41(增刊1): 425–433. https://www.cnki.com.cn/Article/CJFDTOTAL-JZJB2020S1048.htm WANG Zhen, ZHONG Zi-lan, HUANG Jing-qi, et al. Deformation and damage evolution of critical cross section of mountain tunnels under strike-slip fault movement[J]. Journal of Building Structures, 2020, 41(S1): 425–433. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JZJB2020S1048.htm

[26] ZHANG L S, ZHAO X B, YAN X Z, et al. A new finite element model of buried steel pipelines crossing strike-slip faults considering equivalent boundary springs[J]. Engineering Structures, 2016, 123: 30–44. doi: 10.1016/j.engstruct.2016.05.042

[27] 耿萍, 曾冠雄, 郭翔宇, 等. 近场脉冲地震作用下穿越断层带隧道地震响应[J]. 中国公路学报, 2020, 33(5): 122–131. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL202005011.htm GENG Ping, ZENG Guan-xiong, GUO Xiang-yu, et al. Seismic response of tunnel structures passing through fault zone under near-field pulsed earthquakes[J]. China Journal of Highway and Transport, 2020, 33(5): 122–131. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL202005011.htm

[28] FADAEE M, FARZANEGANPOUR F, ANASTASOPOULOS I. Response of buried pipeline subjected to reverse faulting[J]. Soil Dynamics and Earthquake Engineering, 2020, 132: 106090. http://www.sciencedirect.com/science/article/pii/S0267726119303781

[29] PASTERNAK P L. On a new method of analysis of an elastic foundation by means of two foundation constants[C]// Cosudarstrennoe Izd Lit po Stroit i Arkhitekture, Moscow, USSR 1954.

[30] CAI Q P, NG C W W. Analytical approach for estimating ground deformation profile induced by normal faulting in undrained clay[J]. Canadian Geotechnical Journal, 2013, 50(4): 413–422. http://d.wanfangdata.com.cn/periodical/168945325ce21718e8d4fb20910e6d18

[31] AHMED I. Pipeline Response to Excavation-Induced Ground Movements[D]. Cornell: Cornell University, 1990.

[32] ROBOSKI J, FINNO R J. Distributions of ground movements parallel to deep excavations in clay[J]. Canadian Geotechnical Journal, 2006, 43(1): 43–58.

[33] LOUKIDIS D, BOUCKOVALAS G D, PAPADIMITRIOU A G. Analysis of fault rupture propagation through uniform soil cover[J]. Soil Dynamics and Earthquake Engineering, 2009, 29(11/12): 1389–1404. http://www.sciencedirect.com/science/article/pii/S0267726109000827

[34] TANAHASHI H. Formulas for an infinitely long bernoulli-Euler beam on the Pasternak model[J]. Soils and Foundations, 2004, 44(5): 109–118. http://www.jstage.jst.go.jp/A_PRedirectJournalInit?sryCd=sandf1995&noVol=44&noIssue=5&kijiCd=44_5_109&screenID=AF06S010

[35] YU J, ZHANG C R, HUANG M S. Soil-pipe interaction due to tunnelling: assessment of Winkler modulus for underground pipelines[J]. Computers and Geotechnics, 2013, 50: 17–28. http://or.nsfc.gov.cn/bitstream/00001903-5/73948/1/1000004995705.pdf

[36] LIU X Z, LI X F, SANG Y L, et al. Experimental study on normal fault rupture propagation in loose strata and its impact on mountain tunnels[J]. Tunnelling and Underground Space Technology, 2015, 49: 417–425. http://www.onacademic.com/detail/journal_1000038099248410_d5aa.html

下载:

下载: