Optimal pressure of TCT roller cutter based on characteristic particle method

-

摘要: 为解决反井钻机钻压与地层快速匹配问题,首先基于岩石破碎能量理论和岩碴Rosin-Rammler分布机理,通过理论分析证明盖克相似说下特征粒径与钻压呈高斯函数关系,邦德裂纹说和黎金格新表面说下特征粒径均与钻压呈二次函数的倒数关系,由此得到通过岩碴分析镶齿滚刀最优钻压的特征粒径理论。而后通过六排镐形镶齿滚刀的直线破岩试验,验证了特征粒径理论,证明盖克相似说和邦德裂纹说下特征粒径理论在分析六排镐形镶齿滚刀时具有较好的适用性,通过以上两种方法得到的特征粒径最大时的钻压,即为最小比能法得到的最优钻压。为了提高邦德裂纹说下特征粒径理论的拟合精度,也能使用高斯函数进行拟合。最后,将特征粒径理论应用于白鹤滩溜渣井工程,验证其在反井施工现场的适用性。

-

关键词:

- 镶齿滚刀 /

- Rosin-Rammler /

- 最优钻压 /

- 特征粒径 /

- 比能

Abstract: In order to solve the matching problem between drilling parameters and formation quickly and conveniently for raising-boring machine, firstly, based on the theory of rock crushing energy and the Rosin-Rammler distribution mechanism of ballast, the theoretical analysis shows that the characteristic particle size has Gaussian distribution relationship with the pressure under the Kick's similarity theory, and it has reciprocal quadratic function relationship with the pressure under the Bond's crack theory and the Riginger's new surface theory. Thus, the theory of the characteristic particle size under the optimal drilling pressure of insert cutters is obtained through the rock ballast analysis. Then, through the linear cutting tests on the insert cutter with six rows of picks, the theory of the characteristic particle size is verified, and it is proved that it has a good applicability for analyzing the above cutter using the Kick's similarity theory and the Bond's crack theory. The pressures obtained by the above two methods when the characteristic particle size is the largest are the optimal ones obtained by using the minimum specific energy method. In order to improve the fitting accuracy using the Bond's crack theory, the Gaussian function can also be used to fit the theory of the characteristic particle size. Finally, the theory of the characteristic particle size is put into practice in Baihetan raising-boring project, and its applicability in the construction site is verified.-

Keywords:

- TCT roller cutter /

- Rosin-Rammler /

- optimal pressure /

- characteristic particle /

- specific energy

-

0. 引言

镶齿滚刀是一种镶嵌硬质合金钻齿的盘型滚刀,作为一种硬岩凿岩刀具,被广泛应用于全断面掘进机、竖井钻机、反井钻机和双轮铣槽机等机械凿岩设备。目前,在一些金属矿山反井工程和海上风电竖井工程中,存在镶齿滚刀使用寿命低的问题。为了提高镶齿滚刀使用寿命,除了改进镶齿滚刀的材料性能和优化尺寸结构,匹配合适的钻压也是一种有效解决方案。为了研究破岩滚刀凿岩原理,龚秋明等[1]通过滚刀直线破岩试验(以下简称LCM试验),分析了北山花岗岩在不同刀间距作用下的平均法向力(钻井工程中称为钻压)、平均水平力和比能关系。刘泉声等[2]推导了常截面盘形滚刀的法向力与水平力计算公式,并用LCM试验验证公式的合理性。马洪素等[3]通过LCM试验研究了围压对滚刀法向力、水平力和破岩比能等参数的影响。姚羲和等[4]研究了盘型滚刀凿岩过程中岩粉区、破裂区和原岩区的尺寸和面积。侯义辉等[5]研究了刀盘转速和钻压等因素对球型镶齿滚刀破岩比能的影响。吴帆等[6]应用荧光裂纹检测法研究了镶齿滚刀的破岩规律。Pan等[7]通过重庆砂岩的LCM试验预测了现场滚刀的破岩性能。Wang等[8]通过锥形钻齿的LCM试验,得到不同钻齿锥度和砂岩条件下法向力、钻齿侵入深度以及破岩比能之间的关系。通过以上研究可以发现,LCM试验是一种研究滚刀凿岩效率的常用方法,为了得到破岩比能最小时的最优钻压,常需测量破岩滚刀在不同钻压下的比能或对比能进行数值拟合。

在实际工程中,如果直接采用最小比能法分析最优钻压,需要测定镶齿滚刀在不同钻压下的破岩体积和能量。虽然通过掘进机刀盘或钻机钻头的功率能够粗略计算破岩能量,但在施工现场,不易在几分钟内较为精确测得破岩体积。因此最小比能法目前多应用于试验室中,施工现场直接应用案例较少。而镶齿滚刀的岩碴获取较为方便,且能够通过图像分析方法快速和连续得到岩碴粒径大小及分布,具有较高的应用价值。因此,一些研究采用岩碴粒径分析方法,来得到最优钻进参数或岩体信息,包括:闫铁等[9]进行了旋转钻井工程岩碴能耗分析,通过粒度分布、能量耗散等角度,建立了钻头破碎岩石所需能量的分形描述模型。闫长斌等[10]通过TBM掘进现场的岩碴测量和筛分试验,获得了岩碴尺寸特征和粒径分布规律。孙金山等[11]提出了一种基于TBM掘进参数和岩碴特征的围岩质量指标和岩体质量指标的辨识和估计方法。宋克志等[12]基于现场掘进试验,测量了岩碴粒径分布,得到了较为可靠的理论分布模型。

上述研究通过破岩滚刀凿岩机理的数值模拟和试验,奠定了镶齿滚刀岩碴粒径分析的部分理论基础。以往研究中发现,单排锥形镶齿滚刀破岩过程中的特征粒径与钻压之间,一定程度上呈高斯函数关系[13],但是缺乏相关机理研究和适用性研究。因此,本文首先基于Rosin-Rammler分布,阐述了特征粒径分析最优钻压的原理(即特征粒径理论),通过理论推导,得到基于盖克相似说、邦德裂纹说和黎金格新表面说的特征粒径与钻压关系;而后通过六排镐形镶齿滚刀LCM试验,验证特征粒径理论,通过对比最小比能法以及不同假说下的特征粒径理论得到的最优钻压,确定以上3种假说的特征粒径理论的适用性;最后,通过白鹤滩左岸某溜渣井的现场应用试验,验证特征粒径理论分析最优钻压的可行性。

1. 岩碴特征粒径分析原理

镶齿滚刀凿岩产生的岩碴,其不同粒径的累计概率分布符合Rosin-Rammler分布[13]:

P=(1−e−(x/b)a)×100%。 (1) 式中:x为岩碴粒径;P为粒径x的累计概率;a,b为与分布特征有关的常数。其中,均匀指数a表示粒径分布范围的宽窄程度,a值越大,粒度分布范围越窄,b为P值为63.2%时对应的特征粒径值。

对式(1)两侧求自然对数可得

ln[1/(1−P)]=(x/b)a。 (2) 对式(2)两侧继续求自然对数可得

lnln[1/(1−P)]=a(lnx−lnb)。 (3) 徐小荷等[14]所著《岩石破碎学》中,钻齿凿岩过程中破碎单位体积岩石所需的实际耗散能(即比能)可通过下式计算:

dE=−Kdxxn。 (4) 式中:x为岩碴粒径;dE为岩碴粒径变化dx时所需的能量增量;K,n为相关系数,n=1时符合盖克相似说,n=1.5时符合邦德裂纹说,n=2时符合黎金格新表面说。

现有研究成果一般认为:盖克相似说适用于破碎比较小的粗碎阶段,工况案例如颚式破碎机等;黎金格新表面说适用于破碎比较大的细碎阶段,工况案例如球磨机等;邦德裂纹说适用于中碎阶段,介于以上两种学说的破碎比之间。对于粗碎、中碎和细碎的界定,现有研究成果有一定的异同。相同的是,对于中碎的定义,均会给出相应的粒径区间范围,大于和小于中碎粒径即分别定义为粗碎和细碎;不同的是,中碎粒径区间范围有一定差异。江山等[15]认为中碎粒径介于1~10 mm;刘雪敏等[16]在研究煤的粉碎能耗时认为中碎粒径介于200~10 mm;甘德清等[17]在研究铁矿石破碎能耗时认为中碎粒径介于0.1~1 mm。镶齿滚刀凿岩岩碴粒径一般介于0.1~15 mm,因此本文分别讨论了盖克相似说、邦德裂纹说和黎金格新表面说3种假说下特征粒径与最优钻压之间的关系。

1.1 基于盖克假说的特征粒径理论

假设镶齿滚刀凿岩时,岩碴粒径变化后的能量消耗符合盖克相似说,即式(4)中的n=1,对式(4)求积分可得

SE=K(lnx−lnxa)。 (5) 式中:SE为凿岩过程中的比能;xa为积分常数,其物理意义为岩石被破碎前的初始粒径。

由于镶齿滚刀凿岩过程中的岩碴粒径分布符合式(1)中的Rosin-Rammler分布,因此将式(3)中的lnx代入式(5),并对累计概率求微分可得

dSE=K{1alnln[1/(1−P)]−(lnxa−lnb)}dP。 (6) 在镶齿滚刀凿岩时,岩碴粒径存在最小值(一般为组成岩石晶粒的尺寸)。假设最小粒径x0对应的累计概率分布为Pmin,其值可近似为0,则通过求定积分可得

SE=K{1a∫1Pminlnln[1/(1−P)]dP−(lnxa−lnb)}。 (7) 假设:

Pt=∫1Pminlnln[1/(1−P)]dP。 (8) 通过计算可以发现,Pmin趋近于0时,Pt≈−0.58,为常数。

结合式(8)中的Pt代入式(7),将式(7)中的a和b移至公式的同一侧可得

xaeSEK=bePta。 (9) 通过式(1)求反函数可得

x=b{ln[1/(1−P)]}1/a。 (10) 对比式(9),(10)可以发现,令

ln[1/(1−P)]=ePt。 (11) 通过式(11)求解可得,P=43.0 %,此时对应特征粒径值为x43.0。因此盖克相似说下,x43.0与SE直接相关,

x43.0=xaeSEK。 (12) 龚秋明等[1]在研究中发现,随着滚刀侵入深度的增大,破岩比能呈先降低后增大趋势,侵入深度会随钻压增大而相应增加。最小比能法的理论基础也是相同观点。部分研究认为锥形镶齿滚刀破碎大理岩时,破岩比能与钻压能够通过二次函数拟合[13]。因此本文也通过二次函数近似拟合比能与钻压的关系,

SE=Ae(F−Fu)2+SEmin。 (13) 式中:F为钻压;Fu为最优钻压;Ae,SEmin均为大于0的常数。

因此,式(12)也可为

x43.0=CaeAe(F−Fu)2K。 (14) 式中:Ca为常数。

通过式(14)可以发现,x43.0与钻压之间呈高斯函数关系,且x43.0与参数a不相关。

1.2 基于邦德和黎金格假说的特征粒径理论

吴明珠等[18]在研究岩石破碎能耗规律时,引用了宫胁猪之介的部分研究成果,即岩碴粒径符合Rosin-Rammler分布且比能符合式(4)时,令最大粒径趋近无穷大,最小粒径为x0,则通过对不同粒径下的比能积分可得

SE=A′b1−n+B。 (15) 式中:

A′=Kn−1Γ(a−n+1a); (16) B=Kn−1x01−n。 (17) 当n=1时,即盖克假说下,式(15)显然不适用。

当n=1.5时,通过式(15)得到邦德裂纹说下的比能与特征粒径关系为

SE=2K√bΓ(a−0.5a)−2K√x0。 (18) 对式(18)变形可得

√b=2KΓ(a−0.5a)[1/(SE+2K√x0)]。 (19) 将式(13)代入式(19)可以发现:

√b=KΓ(a−0.5a)Ae(F−Fu)2+(SEmin+2K√x0)。 (20) 通过对式(20)平方,可以得到特征粒径b与钻压之间的关系:

b=[KΓ(a−0.5a)Ae(F−Fu)2+(SEmin+2K√x0)]2。 (21) 其中,由于式(18)中SE不能小于0,因此

Γ(a−0.5a)⩾ (22) 当n=2时,通过式(15)得到黎金格新表面说下的比能与特征粒径关系为

{S_{\text{E}}} = \frac{K}{b}\mathit\Gamma \left( {\frac{{a - 1}}{a}} \right) - \frac{K}{{{x_0}}}。 (23) 对式(23)变形可得

b = K\mathit\Gamma \left( {\frac{{a - 1}}{a}} \right)\left[ {1/\left( {SE + \frac{K}{{{x_0}}}} \right)} \right]。 (24) 将式(13)代入式(24)可以发现:

b = \frac{{K\mathit\Gamma \left( {\frac{{a - 1}}{a}} \right)}}{{{A_{\text{e}}}{{{\text{(}}F - {F_{\text{u}}}{\text{)}}}^2} + \left( {{S_{{\text{Emin}}}} + \frac{K}{{{x_0}}}} \right)}}。 (25) 其中,由于式(23)中SE不能小于0,因此

\mathit\Gamma \left( {\frac{{a - 1}}{a}} \right) \geqslant \frac{b}{{{x_0}}} > 0。 (26) 1.3 以上3种假说之间的联系

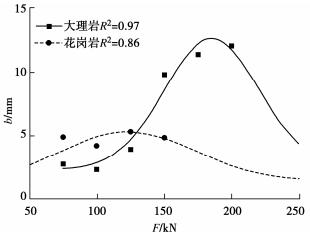

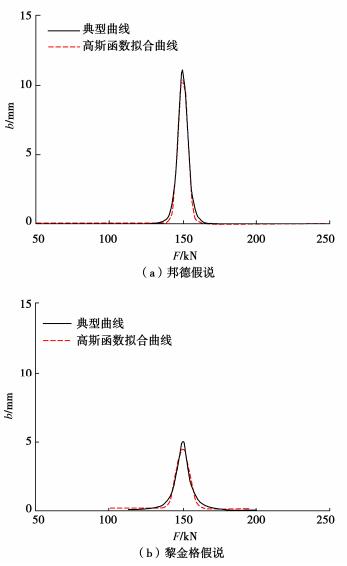

由于式(21),(25)中的参数均大于0,为了验证邦德和黎金格假说下特征粒径理论同盖克假说下特征粒径理论的联系,本文随机选取部分大于0的整数代入式(21),(25),并绘制函数曲线。由于函数曲线的结构形式基本相同,本文仅列出典型的函数曲线,如图 1所示。

通过图 1可以发现,式(21),(25)均为具有最大峰值的类高斯函数。通过高斯函数对式(21),(25)进行拟合发现拟合度均在0.95以上。因此也可以认为,邦德和黎金格假说下,特征粒径b与钻压之间均呈高斯函数关系。通过式(9),(13)也可以发现,盖克假说下,特征粒径b与钻压之间也呈高斯函数关系,以上3种假说得到的特征粒径b与钻压关系具有一定的相关性。

2. 岩碴特征粒径分析试验

为了验证盖克相似说、邦德裂纹说以及黎金格新表面说下的特征粒径理论,本文开展了六排镐形镶齿滚刀的岩碴特征粒径分析试验,以验证特征粒径理论的适用性。

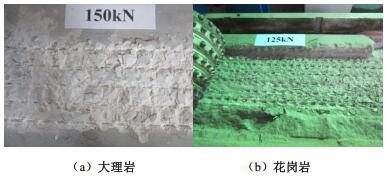

试验装置采用煤炭深井建设技术国家工程试验室的LCM试验台,镶齿滚刀为六排镐形镶齿滚刀,如图 2所示。试验所用岩石试样为大理岩和花岗岩试样。其中,大理岩试样结构较为致密,平均单轴抗压强度为251.35 MPa,弹性模量为18.05 MPa,泊松比为0.14,密度为2.60 g/cm3。花岗岩试样平均单轴抗压强度为138.40 MPa,弹性模量为27.60 MPa,泊松比为0.24,密度为2.73 g/cm3。

2.1 试验方法和现象

首先用镶齿滚刀在不滚动状态下,垂直压入岩石的钻压,大致确定试验过程中的钻压取值范围。根据以往试验发现,镶齿滚刀垂直压入岩石,岩石表面仅出现少量压痕时,滚动状态镶齿滚刀能够浅压入岩石,将此时的钻压作为初始钻压;当镶齿滚刀刀壳与岩石表面接触时的钻压作为试验终止钻压。因此,大理岩条件下,试验钻压设置为75~200 kN;花岗岩条件下,试验钻压设置为25~150 kN;钻压取值间隔均为25 kN。试验过程中,钻压采用力控制,使岩石试样水平运动的水平力采用速度控制。根据镶齿滚刀双刀配对原理,每次试验进行1次直线往复滚压运动,然后收集岩碴,并对岩碴称重和筛分。此外,由于镶齿滚刀滚动时测量的钻压波动较大,以钻压时程曲线的平均值作为镶齿滚刀的凿岩钻压。试验过程中的破岩比能通过测量水平力和岩石试样水平位移计算得到。典型试验现象如图 3所示。

岩碴特征粒径分析试验过程中发现,随着钻压的增大,镶齿滚刀钻齿侵入岩石的深度也在逐渐增大。钻压较小时,镶齿滚刀钻齿在破岩面上形成较浅的破碎坑;随着钻压的增大,破碎坑之间逐渐形成小块岩碴,直至相互连通出现大块岩碴;钻压继续增大,则钻齿全部侵入岩石试样中,镶齿滚刀的刀壳与破岩面相接触,刀壳会碾压部分大块岩碴,使其发生二次破碎。

一般情况下,较大的钻压能够带来较快的凿岩速度,但是较大的钻压也需要更强的钻机和钻具,然而在井下空间受限的情况下,钻机和钻具的尺寸会对施工的便捷性造成较大影响,并限制了钻机功率和钻压上限,此外也需要考虑滚刀寿命问题。因此在工程实践中,常通过最小比能法得到最优钻压。

2.2 最小比能法分析最优钻压

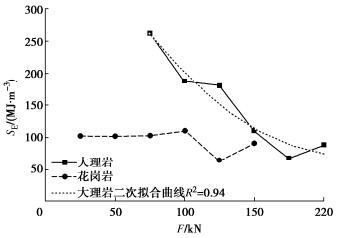

通过钻压和水平力以及相对应的镶齿滚刀位移可以计算破岩所做的功;通过岩碴的总质量和岩石试样的密度能够计算破岩体积,由此可以得到比能SE与钻压F的关系,如图 4所示。

由图 4可以发现:大理岩条件下,钻压为75~175 kN,比能迅速下降,并于175 kN时达到最小值67.09 MJ/m3;钻压为200 kN时,比能有所增大;比能与钻压之间能够用二次函数拟合,但拟合后发现最优钻压为216.16 kN,与试验所得的最优钻压有一定差异。花岗岩条件下,钻压在25~150 kN,比能基本稳定;当钻压达到125 kN时,比能出现最小值64.46 MJ/m3,钻压为150 kN时,比能开始增大;比能与钻压之间难以用二次函数拟合,需要增大100~150 kN的数据密度。由图也可以发现,通过最小比能法得到最优钻压的过程较为繁琐,需要较多的数据点。

2.3 不同钻压下的岩碴粒径分布

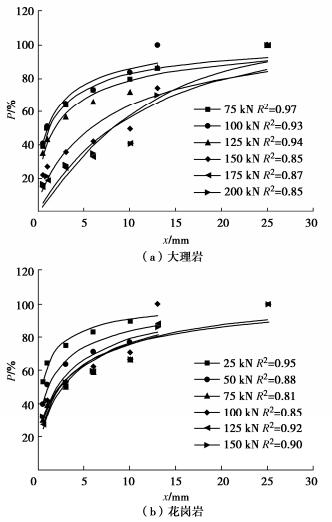

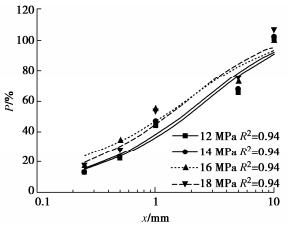

用式(1)的Rosin-Rammler分布函数式对不同钻压作用下的岩碴粒径累计概率P与粒径x进行拟合,如图 5所示。

通过图 5可以发现,大理岩条件下,钻压为75~125 kN时,拟合度均超过0.95;钻压为150~200 kN时,拟合度均在0.84以上。钻压为125 kN时,拟合曲线显著下移,此时大理岩试样开始发生有效块状破碎;随着钻压继续增大至175 kN,拟合曲线达到最低位置;钻压为200 kN时,拟合曲线上移,此时细粒岩碴的比例开始增大。花岗岩条件下,拟合度均超过0.81。钻压为25~75 kN时,拟合曲线随钻压的增大而迅速下移;当钻压达到100 kN时,拟合曲线开始上移。通过图 5得到的拟合参数如表 1所示。

表 1 拟合参数Table 1. Fitting parameters大理岩 花岗岩 钻压/kN a b 钻压/kN a b 75 0.43 2.70 25 0.39 1.05 100 0.46 2.28 50 0.43 2.54 125 0.47 3.90 75 0.52 4.89 150 0.67 9.82 100 0.51 4.17 175 1.07 11.37 125 0.55 5.29 200 0.91 12.06 150 0.48 4.83 可以发现,除了大理岩在钻压为175 kN时,a为1.07外,其余所有拟合曲线的均匀指数a均小于1,这说明镶齿滚刀岩碴粒径分布范围较广,且均匀性差。将a的值代入式(25)可以发现,六排镐形镶齿滚刀破碎大理岩和花岗岩过程,基本不符合黎金格新表面说下的特征粒径理论的使用条件。此外,由于部分a的值小于0.5,将a的值代入式(22)可以发现,六排镐形镶齿滚刀破碎大理岩和花岗岩过程,钻压较小时的部分数据不符合邦德裂纹说下的特征粒径理论的使用条件,但是钻压较大时存在一定的适用性。

3. 讨论

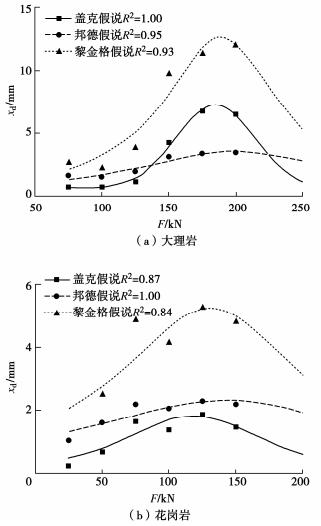

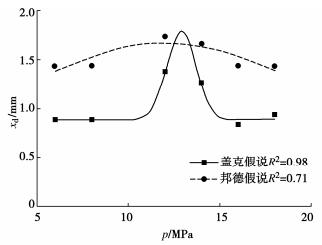

为了分析盖克相似说、邦德裂纹说以及黎金格新表面说下的特征粒径理论应用于镶齿滚刀最优钻压分析的适用性,本文分别提取图 5中不同钻压下的{x_{43.0}}和b的值,并通过式(14)拟合盖克相似说下{x_{43.0}}与钻压的关系。其中,由于邦德假说下式(21)在拟合时不易收敛,本文采用式(20)拟合\sqrt b 与钻压的关系,并将\sqrt b 作为邦德裂纹说下的特征粒径。六排镐形镶齿滚刀破碎大理岩和花岗岩过程中,系数a的值大多小于1,理论上均不符合黎金格新表面说下的特征粒径理论的适用条件,但为了验证黎金格新表面说下的特征粒径理论得到的最优钻压的精度,本文也通过式(25)拟合大理岩和花岗岩条件下b与钻压的关系。以上3种假说下特征粒径理论的拟合结果如图 6所示,图 6中{x_{\text{d}}}泛指特征粒径值。

由图 6(a)可以发现,大理岩条件下,{x_{43.0}}与钻压之间呈显著的高斯函数关系。此外,邦德假说和黎金格假说下特征粒径理论的拟合度也较高。其中盖克假说、邦德假说和黎金格假说对应的最优钻压分别为184.90,188.80,199.27 kN。对比通过最小比能法得到的最优钻压175 kN,显然盖克假说下的特征粒径理论结果与最小比能法得到的最优钻压值更为接近,邦德假说下的特征粒径理论结果与盖克假说差别较小,黎金格假说下的特征粒径理论结果与最小比能法得到的最优钻压差距较大,且拟合度最差。

由图 6(b)可以发现,花岗岩条件下,邦德假说下特征粒径理论的拟合度较高,盖克假说和黎金格假说下特征粒径理论的拟合度相对较低。其中盖克假说、邦德假说和黎金格假说对应的最优钻压分别为118.41,130.91,141.84 kN。对比通过最小比能法得到的最优钻压125 kN,显然邦德假说下的特征粒径理论与最小比能法得到的最优钻压更为接近,盖克假说下的特征粒径理论结果与邦德假说差距较小,黎金格假说下的特征粒径理论结果与最小比能法得到的最优钻压依然差距较大,且拟合度最差。

综合以上分析可以发现,大理岩和花岗岩条件下,盖克假说和邦德假说得到的特征粒径理论均可以用于六排镐形镶齿滚刀的最优钻压分析,且盖克假说得到的最优钻压相较于邦德假说偏小。由于六排镐形镶齿滚刀凿岩产生岩碴的分布系数a取值范围不符合黎金格假说下的特征粒径理论,因此大理岩和花岗岩条件下,通过黎金格假说得到的最优钻压与最小比能法得到的最优钻压差距较大。

分析过程中发现,相比较最小比能法,通过特征粒径理论分析最优钻压需要的数据量较少,且拟合精度较高,存在一定的便捷性优势。

为了建立盖克假说与邦德假说下特征粒径理论之间的联系,本文通过高斯函数对邦德假说下特征粒径b与钻压之间的关系进行拟合,如图 7所示。

通过拟合曲线可以发现,特征粒径b与钻压之间也能较好地呈高斯函数关系,且通过高斯函数拟合,得到的大理岩和花岗岩条件下的最优钻压分别为185.31,124.03 kN。该结果与盖克假说和邦德假说得到的最优钻压也基本一致。因此,在部分情况下,当采用邦德假说下的特征粒径理论拟合效果较差时,也可以通过高斯函数代替原拟合函数,以得到较高的拟合精度。

4. 现场应用试验

为了更好地将理论研究成果与工程实践相结合,本文通过在白鹤滩水电站左岸溜渣井工程中进行工业性试验,验证在实际工程中应用特征粒径理论分析反井钻机最优钻压的可行性。

白鹤滩水电站坝区主要为二叠系上统峨眉山组玄武岩,试验所用钻机为全液压驱动和控制的BMC200反井钻机,其扩孔最大扭矩为40 kN·m,最大拉力为850 kN;扩孔钻头直径为1.35 m,安装有1把8排镶齿滚刀和5把6排镶齿滚刀。试验所用的扩孔钻头如图 8所示。

现场施工过程中,为了便于反井扩孔施工结束后由井筒上部拆卸扩孔钻头,扩孔钻头与钻杆采用了松连接。因此,如果钻进过程中钻压设计过小,扩孔钻头易震动脱落而发生掉钻事故。通过与现场沟通,根据经验确定施加钻压所用的安全液压系统压力范围为12~18 MPa。受BMC200反井钻机钻压控制精度限制,试验施加钻压所用的液压系统压力分别设置为12,14,16,18 MPa。所有试验均发生在同一根钻杆的钻进深度内,因此钻压不会因为钻具重量改变而发生变化。

试验前,将长方形的岩碴收集盒放置在井筒底部,设置好钻压后启动液压马达使钻头旋转破岩。钻进1 min后停止钻进,将收集盒中的岩碴暂存于塑料袋中,然后继续下一次试验。

将收集到的岩碴放置在室内自然干燥72 h,对岩碴进行筛分,如图 9所示。然后对岩碴粒径累计概率进行Rosin-Rammler分布拟合,如图 10所示。

由图 10可以发现,随着施加钻压所用的液压系统压力逐渐增大,岩碴粒径累计概率曲线呈上移趋势。分别提取施加钻压所用的液压系统压力为12,14,16,18 MPa下,累计概率曲线Rosin-Rammler分布的特征粒径,并分析特征粒径与钻压的关系。

通过前文理论计算与试验可知,式(14),(20)的曲线形状均沿曲线顶点两侧对称。因此,为了保证拟合精度,可假定钻压较小时,特征粒径的值与钻压较大时相同。本文假定施加钻压所用的液压系统压力为6,8 MPa时的特征粒径值为钻压所用的液压系统压力为16,18 MPa时的特征粒径的平均值,对特征粒径{x_{\text{d}}}与液压系统压力p进行式(14),(20)的数据拟合,如图 11所示。

由图 11可以发现,根据盖克假说下的特征粒径理论,通过对不同钻压下的{x_{43.0}}进行高斯函数拟合,其拟合度较高,通过该方法得到钻压所用的最优液压系统压力为12.90 MPa;根据邦德假说下的特征粒径理论,通过对不同钻压下的\sqrt b 进行如式(20)的曲线拟合,其拟合度较低,通过该方法得到钻压所用的最优液压系统压力为12.04 MPa。根据以上结果,结合反井钻机液压系统的调节精度,可以设置该钻机在此地层钻压所用的最优液压系统压力为12 MPa或13 MPa。由于液压系统的内泄和压力的测量误差等多方面原因,仅能够估算该反井钻机的真实钻压。当液压系统压力设置为13 MPa时,可通过BMC200反井钻机液压油缸的型号和数量,镶齿滚刀的数量,以及钻头、钻杆和动力头的重量,大致估算每把滚刀上的钻压约为50 kN。

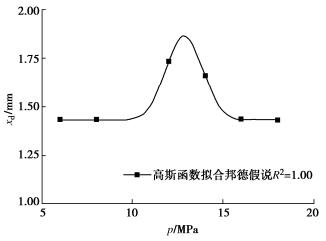

对图 11中邦德假说下的特征粒径进行高斯函数拟合,如图 12所示。

由图 12可以发现,通过高斯函数拟合邦德假说下特征粒径理论的拟合精度较高,采用该方法得到钻压所用的最优液压系统压力为12.85 MPa,与盖克假说下特征粒径理论得到钻压所用的最优液压系统压力(12.90 MPa)基本一致。因此,为了提高特征粒径理论中数据拟合的便捷性和精度,可以在工程实践中使用高斯函数拟合特征粒径与钻压的关系。

5. 结论

(1)六排镐形镶齿滚刀在破碎大理岩、花岗岩和玄武岩时,岩碴粒径累计概率分布均符合Rosin-Rammler分布。

(2)岩碴粒径Rosin-Rammler分布式的特征粒径{x_{43.0}}与钻压呈高斯分布关系;特征粒径\sqrt b 与钻压呈二次函数的倒数关系,或近似呈高斯分布关系。

(3)反井钻机施工过程中,建议通过不同钻压下的岩碴粒径累计概率Rosin-Rammler分布曲线,得到累计概率为43.0%时的特征粒径{x_{43.0}},并根据{x_{43.0}}与钻压关系的高斯函数拟合曲线顶点得到最优钻压;或通过累计概率为63.2 %时的特征粒径b,根据\sqrt b 与钻压关系的二次函数倒数的拟合曲线顶点得到最优钻压。以上两种方法均可得到镶齿滚刀破岩比能最小时的最优钻压。

(4)当二次函数的倒数不易拟合\sqrt b 与钻压关系时,也可通过高斯函数拟合特征粒径与钻压关系的曲线顶点得到最优钻压,以提高拟合精度。

(5)根据特征粒径理论结果,建议白鹤滩水电站左岸溜渣井工程中设置BMC200型反井钻机控制钻压的液压系统压力为13 MPa,并随着钻杆数量的减少适当降低压力。

此外,特征粒径理论应用于现场实践中,仍需要解决快速测定含水状态下岩碴粒径分布的问题。

-

表 1 拟合参数

Table 1 Fitting parameters

大理岩 花岗岩 钻压/kN a b 钻压/kN a b 75 0.43 2.70 25 0.39 1.05 100 0.46 2.28 50 0.43 2.54 125 0.47 3.90 75 0.52 4.89 150 0.67 9.82 100 0.51 4.17 175 1.07 11.37 125 0.55 5.29 200 0.91 12.06 150 0.48 4.83 -

[1] 龚秋明, 何冠文, 赵晓豹, 等. 掘进机刀盘滚刀间距对北山花岗岩破岩效率的影响实验研究[J]. 岩土工程学报, 2015, 37(1): 54-60. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract16037.shtml GONG Qiuming, HE Guanwen, ZHAO Xiaobao, et al. Influence of different cutter spacings on rock fragmentation efficiency of Beishan granite by TBM[J]. Chinese Journal of Geotechnical Engineering, 2015, 37(1): 54-60. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract16037.shtml

[2] 刘泉声, 时凯, 朱元广, 等. TBM盘形滚刀破岩力计算模型研究[J]. 煤炭学报, 2013, 38(7): 1136-1142. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB201307006.htm LIU Quansheng, SHI Kai, ZHU Yuanguang, et al. Calculation model for rock disc cutting forces of TBM[J]. Journal of China Coal Society, 2013, 38(7): 1136-1142. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB201307006.htm

[3] 马洪素, 龚秋明, 王驹, 等. 围压对TBM滚刀破岩影响规律的线性切割试验研究[J]. 岩石力学与工程学报, 2016, 35(2): 346-355. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201602015.htm MA Hongsu, GONG Qiuming, WANG Ju, et al. Linear cutting tests on effect of confining stress on rock fragmentation by TBM cutter[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(2): 346-355. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201602015.htm

[4] 姚羲和, 赵晓豹, 龚秋明, 等. 滚刀线性侵入试验中岩石破裂模式研究[J]. 岩土工程学报, 2014, 36(9): 1705-1713. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract15826.shtml YAO Xihe, ZHAO Xiaobao, GONG Qiuming, et al. Linear cutting experiments on crack modes of rock under indentation of a single disc cutter[J]. Chinese Journal of Geotechnical Engineering, 2014, 36(9): 1705-1713. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract15826.shtml

[5] 侯义辉, 王薇, 张心源. 球型镶齿滚刀参数对破岩比能影响性研究[J]. 铁道科学与工程学报, 2020, 17(5): 1286-1294. https://www.cnki.com.cn/Article/CJFDTOTAL-CSTD202005028.htm HOU Yihui, WANG Wei, ZHANG Xinyuan. Study on influence of the rock breaking specific energy based on parameters of spherical insert hob[J]. Journal of Railway Science and Engineering, 2020, 17(5): 1286-1294. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-CSTD202005028.htm

[6] 吴帆, 殷丽君, 张浩, 等. 镶齿滚刀破岩机理及效率的旋转破岩试验[J]. 中国公路学报, 2018, 31(10): 150-159. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL201810013.htm WU Fan, YIN Lijun, ZHANG Hao, et al. Rock fragmentation mechanism and efficiency under inserted-tooth roller cutter by rotary cutting test[J]. China Journal of Highway and Transport, 2018, 31(10): 150-159. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGGL201810013.htm

[7] PAN Y C, LIU Q S, KONG X X, et al. Full-scale linear cutting test in Chongqing Sandstone and the comparison with field TBM excavation performance[J]. Acta Geotechnica, 2019, 14(4): 1249-1268. http://www.researchgate.net/profile/Pan_Yucong/publication/326729390_Full-scale_linear_cutting_test_in_Chongqing_Sandstone_and_the_comparison_with_field_TBM_excavation_performance/links/5b611a29458515c4b256d7a9/Full-scale-linear-cutting-test-in-Chongqing-Sandstone-and-the-comparison-with-field-TBM-excavation-performance.pdf

[8] WANG X, WANG Q F, LIANG Y P, et al. Dominant cutting parameters affecting the specific energy of selected sandstones when using conical picks and the development of empirical prediction models[J]. Rock Mechanics and Rock Engineering, 2018, 51(10): 3111-3128. doi: 10.1007/s00603-018-1522-1

[9] 闫铁, 李玮, 毕雪亮, 等. 旋转钻井中岩石破碎能耗的分形分析[J]. 岩石力学与工程学报, 2008, 27(增刊2): 3649-3654. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S2056.htm YAN Tie, LI Wei, BI Xueliang, et al. Fractal analysis of energy consumption of rock fragmentation in rotary drilling[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(S2): 3649-3654. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S2056.htm

[10] 闫长斌, 姜晓迪, 刘章恒, 等. 基于岩碴粒径分布规律的TBM破岩效率分析[J]. 岩土工程学报, 2019, 41(3): 466-474. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract17708.shtml YAN Changbin, JIANG Xiaodi, LIU Zhangheng, et al. Rock-breaking efficiency of TBM based on particle-size distribution of rock detritus[J]. Chinese Journal of Geotechnical Engineering, 2019, 41(3): 466-474. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract17708.shtml

[11] 孙金山, 卢文波, 苏利军, 等. 基于TBM掘进参数和渣料特征的岩体质量指标辨识[J]. 岩土工程学报, 2008, 30(12): 1847-1854. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract13072.shtml SUN Jinshan, LU Wenbo, SU Lijun, et al. Rock mass rating identification based on TBM performance parameters and muck characteristics[J]. Chinese Journal of Geotechnical Engineering, 2008, 30(12): 1847-1854. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract13072.shtml

[12] 宋克志, 季立光, 袁大军, 等. 盘形滚刀切割岩碴粒径分布规律研究[J]. 岩石力学与工程学报, 2008, 27(增刊1): 3016-3022. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S1066.htm SONG Kezhi, JI Liguang, YUAN Dajun, et al. Research on distribution regularities of grain size of rock detritus from discoid cutters[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(S1): 3016-3022. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S1066.htm

[13] 谭昊, 纪洪广, 曾志远, 等. 基于硬脆性岩石特征粒径的锥齿滚刀最优钻压分析[J]. 岩土工程学报, 2020, 42(4): 782-789. http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract18187.shtml TAN Hao, JI Hongguang, ZENG Zhiyuan, et al. Optimal drilling pressure of cone-tipped cutters based on characteristic size of hard and brittle rocks[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(4): 782-789. (in Chinese) http://manu31.magtech.com.cn/Jwk_ytgcxb/CN/abstract/abstract18187.shtml

[14] 徐小荷, 余静. 岩石破碎学[M]. 北京: 煤炭工业出版社, 1984. XU Xiaohe, YU Jing. Rock Fragmentation[M]. Beijing: China Coal Industry Publishing House, 1984. (in Chinese)

[15] 江山, 方湄, 殷秋生, 等. 颗粒粉碎能耗与粒度的关系[J]. 北京科技大学学报, 1996, 18(2): 112-116. https://www.cnki.com.cn/Article/CJFDTOTAL-BJKD602.002.htm JIANG Shan, FANG Mei, YIN Qiusheng, et al. Relationship between energy consumption and particle size in comminution[J]. Journal of University of Science and Technology Beijing, 1996, 18(2): 112-116. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BJKD602.002.htm

[16] 刘雪敏, 吴玉新, 吕俊复, 等. 煤的粉碎功耗计算模型研究现状及分析[J]. 中国电机工程学报, 2013, 33(2): 1-9. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGDC201302002.htm LIU Xuemin, WU Yuxin, LU Junfu, et al. Research on calculation models of coal comminution energy consumption[J]. Proceedings of the CSEE, 2013, 33(2): 1-9. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGDC201302002.htm

[17] 甘德清, 高锋, 孙建珍, 等. 铁矿山矿石破碎能量与粒度关系[J]. 哈尔滨工业大学学报, 2019, 51(4): 163-170. https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX201904024.htm GAN Deqing, GAO Feng, SUN Jianzhen, et al. Energy-size relationship of ore comminution in iron mine[J]. Journal of Harbin Institute of Technology, 2019, 51(4): 163-170. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HEBX201904024.htm

[18] 吴明珠, 熊志章, 唐荣. 粉碎功耗规律的研究[J]. 有色金属(选矿部分), 1983(4): 20-25. https://www.cnki.com.cn/Article/CJFDTOTAL-YSXK198304006.htm WU Mingzhu, XIONG Zhizhang, TANG Rong. Study on the law of crushing power consumption[J]. Nonferrous Metals (Mineral Processing), 1983(4): 20-25. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSXK198304006.htm

-

期刊类型引用(3)

1. 杨靖. 基于Rosin-Rammler的离散元扩大头抗浮锚杆抗拔力学特性影响研究. 工程技术研究. 2024(05): 4-7 .  百度学术

百度学术

2. 宋朝阳,崔泽升,王子雷,王强,荆国业,李英全. 不同钻进参数下反井钻机扩孔钻进速率与岩渣特征试验研究. 建井技术. 2024(03): 68-73+67 .  百度学术

百度学术

3. 陈辰,郭宏海,傅杰,罗星臣. 盾构机扁齿型和球齿型镶齿滚刀破岩性能对比研究. 人民长江. 2024(08): 174-179+186 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: