Effects of preloading on seawater erosion resistance of solidified soil

-

摘要: 为研究受荷和海水侵蚀共同作用对工业废渣固化土强度的影响,对受到不同预先荷载水平的碱渣-矿渣-电石渣固化土进行海水侵蚀模拟,开展侵蚀试样无侧限抗压强度和X射线衍射等测试,并与水泥固化土和蒸馏水浸泡环境对比,重点探讨预先受荷水平和侵蚀龄期的影响规律及机理。结果表明:随着预先受荷水平的增加,固化土强度呈先增后减趋势,当预受荷载为40%或60%时强度达到最大,荷载为80%、海水侵蚀时强度降低;当预先受荷水平为60%、海水侵蚀120 d时,碱渣-矿渣-电石渣和水泥固化土的强度分别为侵蚀前强度的60%和84%;较高荷载和海水长期侵蚀生成较多次生钙矾石和水化氯铝酸钙等物质导致固化土性质劣化,对固化土强度产生显著的不利影响。Abstract: To reveal the effects of preloading and seawater erosion on the strength of solidified soil, the erosion simulations of soda residue (SR)-ground granulated blast furnace slag (GGBS)-carbide slag (CS) solidified soil subjected to different preloading levels are conducted. The unconfined compressive strength and X-ray diffraction tests are carried out, and the influences of the preloading level and erosion age are mainly discussed. The results show that with the increase of the preloading level, the strength of solidified soil increases first and then decreases. The strength of the solidified soil reaches its maximum at the preloading level of 40 % or 60%, but decreases under seawater erosion at the preloading level of 80%. When the preloading level is 60% and eroded by seawater for 120 days, the strength values of the SR-GGBS-CS solidified soil and cement solidified soil are 60 % and 84 % of the strength before erosion, respectively. High preloading and long-term seawater erosion generate large quantities of the secondary ettringite and hydrated calcium chloroaluminate, whose coupling effects lead to significant deterioration of the solidified soil.

-

0. 引言

中国沿海地区存在大量海相软土,为保障沿海工程建设开发的顺利进行,常采用原位固化的方法对软土进行处理[1]。近年来,工业废渣被用来替代水泥,不仅保护环境、节约资源,还能有效提高固化土的强度和耐久性[2]。

海水中含有大量Cl-、SO42-、Mg2+等侵蚀性离子,固化土与海水接触、受海水冲刷,极易造成其强度劣化[3]。固化土强度受侵蚀性离子成分及浓度、固化剂性质的影响。与普通水泥相比,矿渣水泥固化滨海软土可限制氯盐对固化土强度的侵蚀,生成水滑石和弗里德尔盐(F’s)等可与氯盐有效结合,降低氯化物对胶凝材料的破坏[4];当SO42-浓度较低时水泥土强度有所提高,其原因在于固化土中的Ca2+与SO42-反应生成石膏,进一步与水化铝酸钙反应生成水化硫铝酸钙,体积增大且含水量降低有利于强度的提高[5]。在劣化性质方面,Izuo等[3]开展水泥土桩的长期原位侵蚀试验研究强度和表面劣化性质,发现Ca2+浸出及碳化对水泥土性质有重要影响;Pham等[6]对水泥土桩在人工海水条件下的劣化研究发现,劣化率随试样直径的减小而增大;Yang等[7]研究发现,海水环境下劣化速度较快,劣化深度随侵蚀时间的延长而增大;海水对固化土抗压强度也有正面影响,当水化反应强于海水侵蚀引起的劣化时,固化土孔隙度减小、强度增加[8]。

在服役过程中,沿海地区的固化土不仅会受海水侵蚀,同时承受自重和外荷载作用。近年来,越来越多的学者意识到,混凝土结构处于力学、环境和材料等多重损伤因素耦合作用下[9],荷载将影响环境因素对混凝土的损伤进程[4]。对混凝土气体及Cl-渗透性的研究发现,当轴向受荷应力比较小时渗透性下降,而当应力比增大至0.5或0.6时渗透性大幅增加[10];混凝土中Cl-扩散系数也有类似规律[11]。Yan等[12]研究发现,应力水平大于0.7的压荷载会促进SO42-进入混凝土;Liu等[13]研究发现,疲劳荷载导致混凝土内部裂纹发展,从而加速硫酸盐作用下混凝土的劣化。固化软土与混凝土都由胶凝材料的水化反应生成的水化产物产生胶结作用,其抗侵蚀性能具有一定的相似性,都受到物理侵蚀与化学侵蚀的共同作用。服役过程中荷载对固化软土侵蚀的作用规律和机理还有待研究。

基于以上现状,本文以碱渣-矿渣-电石渣和水泥作为海相软土固化剂,开展预先受荷条件下固化软土的抗侵蚀性试验,探讨不同轴向预先受荷水平和海水侵蚀作用对固化软土强度性质的影响规律及其机理。

1. 试验材料和方法

1.1 试验材料

试验材料取自天津南港滨海相软土,其物理力学参数指标如表 1所示。该淤泥呈流塑-软塑状态,属高压缩性、欠固结土及中灵敏淤泥质黏土,主要含有石英、白云母、伊利石和方解石等矿物。场区地下水矿物化度较高,土中易溶盐超过1.0%,属于氯盐渍土。

表 1 试验土的物理性质指标Table 1. Physical parameters of test soil含水率/

%密度/

(g·cm-3)相对质量密度 孔隙比 液限/

%塑限/

%塑性

指数47.4 1.76 2.74 1.27 41.5 23.8 17.7 固化剂包括#42.5普通硅酸盐水泥和碱渣-矿渣-电石渣两类,其成分与文献[14]一致。其中碱渣由碳酸钙、二水硫酸钙和氯化钠等组成;矿渣由钙铝黄长石、硅酸二钙和铝酸三钙等组成;电石渣矿物成分主要为氢氧化钙,与碱渣一起起到激发矿渣活性的作用。试验模拟海水侵蚀环境,所用海水为工业海水素配置而成,其浓度为3.5%;对照试验为蒸馏水浸泡。

1.2 试验方案

对水泥固化土(C15)和碱渣-矿渣-电石渣固化土(S20)开展研究。固化剂掺量参考He等[14]和预试验确定,水泥掺量为干土质量的15%,碱渣、矿渣和电石渣掺量分别为干土质量的20%,10%,4%。参考文献[2]中选用的荷载和固化土的应力-应变曲线特征,选定预先受荷水平为标准养护28 d试样强度的0~80%,其中20%大致对应应力-应变曲线直线段的开始段,80%大致对应直线段的结束段。标准养护28 d试样C15和S20的无侧限抗压强度分别为1185.2,1745.4 kPa。侵蚀时间为7~120 d。

1.3 试验方法

将淤泥烘干研磨过2 mm筛后,分别与固化剂混合均匀,按照天然含水率加入水(初始含水率统一为50%),搅拌均匀后静置24 h。然后将混合土分3层装入内径3.91 cm、高8.0 cm的钢模中击实制样,每组制备3个平行样。试样脱模后用保鲜膜包裹,在温度20℃±1℃、湿度98%±1%的标准养护箱中养护28 d。

试样养护完成后,按预设预加荷载,采用无侧限抗压强度测试仪对试样预加载,模拟固化土预先受荷过程。参考混凝土预加荷载方法[12]并考虑固化土强度低于混凝土的特点,加、卸载速率均采用0.5 mm/min,恒载持续时间为10 s。将预加载后的试样浸泡于盛有海水或蒸馏水的烧杯中侵蚀,至设定时间后取出,观察外观并轻轻擦去表面水分后称量质量,采用微机控制电子万能试验机(WDW-10E)测量无侧限抗压强度,变形速率为1 mm/min。选取侵蚀龄期28 d和120 d、不同受荷水平试样开展XRD测试。分别取无侧限抗压强度试验结束后试样中部处表面10 mm和中心处的试块,于60℃条件下干燥、研磨并过0.075 mm筛。采用多晶X射线衍射分析仪进行XRD分析,选择5°/min的扫描速度和5°~75°的扫描范围。

2. 试验结果分析

2.1 试样外观

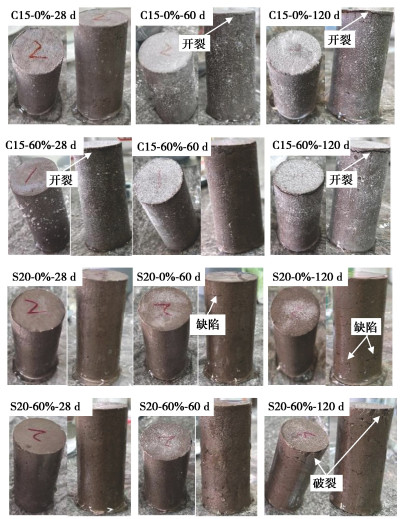

蒸馏水环境下试样表面完整,故仅展示海水环境下不同预先受荷水平和浸泡时间试样外观,见图 1。预先受荷水平为0%(未受荷)时,试样C15外表面有明显的白色盐渍附着,并随浸泡时间的增长盐渍增多,表明海水中越来越多的物质在试样表面形成盐结晶析出;侵蚀时间达到60 d时试样上表面出现裂缝,120 d时开裂更严重。当受荷水平为60%时,侵蚀28 d时试样上表面即开始出现裂隙,试样表面盐渍更多,且在120 d时裂缝比受荷水平为0时更严重,表明预先受荷与海水共同作用会对试样产生更强烈的劣化。

与试样C15相比,试样S20表面盐渍较少,随着浸泡时间的增长表面盐渍有所增多。与试样C15上表面出现开裂不同,试样S20没有在上表面出现连贯裂缝,而是在表面出现缺陷,且随时间增长缺陷增多。当预先受荷水平为60%时,海水的长期浸泡(如120 d)导致试样表面出现明显的开裂或膨胀破裂现象。

2.2 固化土的破坏模式及无侧限抗压强度

(1)侵蚀时间对强度的影响

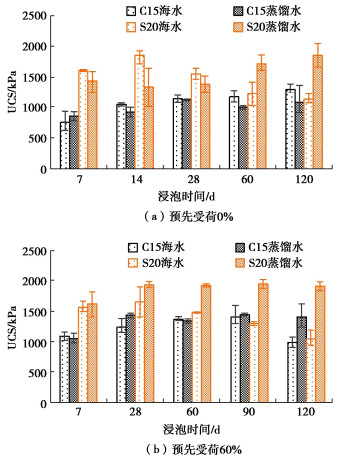

预先受荷水平为0%和60%时固化土强度与浸泡时间的关系见图 2。对于试样C15,当预先受荷水平为0%时,标准养护环境变化为浸泡环境导致其强度有所降低,从1185.2 kPa减少到浸泡7 d后的759.6(蒸馏水)和858.9 kPa(海水),其原因在于浸泡液体的润滑作用和土中基质吸力的丧失。随着浸泡时间的增加,由于水化反应的持续进行,试样强度逐渐增大,但浸泡28 d后强度增长速度较慢,强度变化趋于平缓,蒸馏水和海水环境下浸泡28 d强度分别为1122.4,1139.9 kPa,接近于标准养护28 d后试样强度。这种现象在文献[2]也被发现。相同浸泡龄期时海水环境下强度大于蒸馏水环境,表明海水环境有利于水泥固化土强度提升。海水环境下水泥固化土强度升高,其原因在于海水中的Cl-参与反应生成F’s,起到填充孔隙、减小孔隙率的作用;海水中的SO42-参与反应生成钙矾石(AFt)也起到使孔隙结构密实的作用[4]。

对于试样S20,标准养护环境变化为浸泡环境也导致其强度有所降低,从1745.4 kPa减少到浸泡7d后的1444.3(蒸馏水)和1611.8 kPa(海水)。浸泡于蒸馏水中时,强度随浸泡时间的增长而增大,与C15相同;但浸泡于海水中时,强度随侵蚀时间的增加呈先增大后下降趋势,峰值出现在浸泡14 d时,为1854.3 kPa,超过其浸泡前的强度(1745.4 kPa)。当浸泡120 d时,海水和蒸馏水环境下强度分别为1135.4,1856.5 kPa,海水环境下S20强度远低于蒸馏水环境,约为侵蚀前强度(1745.4 kPa)的65%。短期浸泡(不超过28 d)时海水环境下强度大于蒸馏水环境,但长期浸泡时海水环境下逐渐小于蒸馏水环境,且浸泡时间越长二者差异越大。这表明,海水的短期作用有利于碱渣固化土强度增高,但长期侵蚀对强度具有不利影响,这可能是由于碱渣中Cl-和SO42-生成水化氯铝酸钙(F’s)和钙矾石(AFt)等填充孔隙,因此标准养护28 d后强度较高;但在海水的长期侵蚀作用下,产生的次生钙矾石对孔隙结构产生了破坏作用,造成强度降低。

当受荷水平为60%时,与受荷水平为0%时相同之处在于,蒸馏水环境下试样C15和S20的强度均随浸泡时间的增加而增大,并在28 d后强度变化趋于平稳;海水环境下试样S20的强度随浸泡时间的增加呈先增大后减小趋势,120 d时强度约为侵蚀前强度(1745.4 kPa)的60%。与受荷水平为0%时不同之处在于,C15经海水长期浸泡后降低,当浸泡120 d后强度降低为995.3 kPa,为浸泡前强度(1185.2 kPa)的84.0%,为受荷水平为0%时海水环境下强度(1304.3 kPa)的76.3%。这表明,预先受到60%荷载与海水的长期侵蚀作用对C15具有不利影响。

受荷水平为0%且浸泡时间较短时,两种环境下C15的强度均低于S20;当浸泡时间较长时,蒸馏水环境下S20强度仍高于C15,但海水环境下S20与C15强度接近,甚至在120 d时S20强度低于C15强度(分别为1135.4,1304.3 kPa)。当受荷水平为60%时,海水长期侵蚀使S20从较高强度逐渐降低至与C15强度相近。因此,虽然S20标准养护和短期侵蚀后强度较高,但海水的长期侵蚀使S20强度下降显著。

(2)预先受荷水平对强度的影响

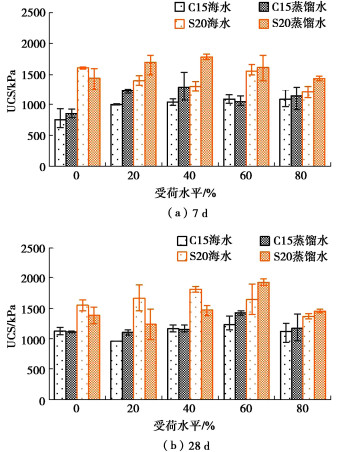

浸泡时间为7,28 d时固化土的强度与预先受荷水平的关系见图 3。浸泡7 d时,随着受荷水平的增加,蒸馏水环境下试样C15和S20强度先增大后减小,最大值出现在40%荷载;海水环境下试样C15在20%~80%荷载水平下强度变化不显著,在60%荷载时平均强度略大于其他受荷水平;但海水环境下试样S20强度随受荷水平的增加有所波动,受荷水平为80%时强度(1213.6 kPa)最低,为未预先受荷试样强度(1611.8 kPa)的75.3%。浸泡28 d时,随受荷水平的增加,强度整体上呈先增大后减小趋势;除S20海水环境下强度最大值出现在40%荷载,其他强度最大值出现在60%荷载。这表明预受较低荷载(不超过强度的60%或40%)有利于强度增加;但当预先受荷较大时使强度降低。例如,当预先受荷为80%时,海水环境下C15强度为强度最大值的91%,S20强度为强度最大值的75.8%。

(3)质量变化率及其与强度的关系

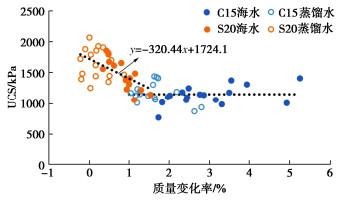

不同受荷水平和浸泡时间下,固化土无侧限抗压强度与质量变化率(浸泡后与浸泡前质量之差占浸泡前质量百分比)的关系见图 4。试样C15的质量变化率大于S20,前者质量变化率在1%~5%,大多为1%~4%;后者主要分布在0~1.5%。海水环境下试样质量变化率大于蒸馏水环境,表明海水环境下更多的侵蚀性物质进入试样中,使试样质量明显增大。试样S20的无侧限抗压强度随质量变化率的增大呈减小趋势,尤其是海水环境下强度随质量变化率的增大而减小的趋势较明显。但试样C15强度随质量变化率变化的规律性不强。总体来看,受浸泡环境影响较小时试样质量变化率较低,强度较高。

2.3 矿物成分及机理分析

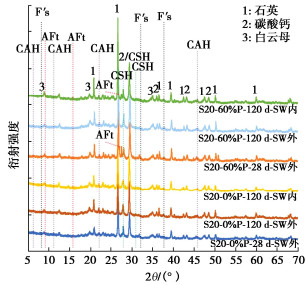

图 5为不同受荷水平、侵蚀环境及龄期下试样S20的XRD图谱,其中“外”和“内”分别指试样表面10 mm和中心处。固化土中除石英、白云母和碳酸钙等源于软土及固化剂的矿物外,还检出水化铝酸钙(CAH)、水化硅酸钙(CSH)和AFt等水化产物,使土颗粒黏结在一起,有利于固化土强度的增加[3]。软土与碱渣中活性Al2O3和SiO2与电石渣中Ca(OH)2发生反应,生成CAH和CSH[14];同时,碱渣中二水硫酸钙、矿渣中铝酸三钙与Ca(OH)2等反应生成具有膨胀性的钙矾石[15],起到填充孔隙的作用,但当海水中SO42-参与反应生成过多AFt时可能产生不利影响;海水与软土中的氯盐与Ca(OH)2等发生反应,生成F’s[16],这些次生物质的大量生成导致固化土强度降低。

当受荷水平相同时,随着海水侵蚀龄期的增长,试样外部AFt衍射峰变化不大,但侵蚀120 d时试样内部也有较强AFt衍射峰,表明海水侵蚀已深入至试样内部,导致试样在较大的膨胀压力作用下出现更多裂隙等缺陷,进一步加快和增强侵蚀劣化程度,从而造成强度显著降低。

当环境相同、侵蚀28 d条件下,受荷水平从0%增至60%时试样中AFt衍射峰略有增强,表明受荷水平较高时AFt的生成量有所增多。对比海水与蒸馏水环境下XRD图谱发现,蒸馏水环境下CAH与CSH峰值略高,而海水F’s和AFt峰值较高,表明海水中Cl-和SO42-的侵蚀作用生成了次生F’s和AFt,当生成量过多时则导致海水中固化土强度较低。

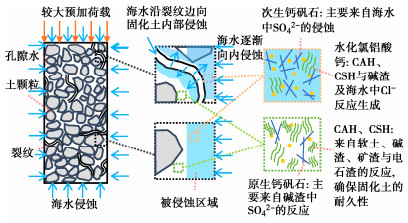

图 6为预受较大荷载(≥60%)情况下固化土的海水侵蚀劣化机理示意图。当固化土受到较大预加荷载时,土中出现裂纹等初始缺陷;在海水侵蚀作用下,海水会沿着外表面向内进行扩散,逐渐侵蚀固化土内部;而对于存在裂纹的部位,海水会沿着裂纹进入固化土内部,加剧侵蚀的速度和程度,次生钙矾石等物质增多,从而导致强度劣化速度快于未预先受荷的固化土。侵蚀初期固化土强度出现增加,这是由于未受到海水侵蚀的区域较大,且水化反应持续进行生成CAH、CSH与原生钙矾石等水化产物,填充孔隙并增强土颗粒之间的联结;随着侵蚀龄期的继续增加,受海水侵蚀的区域逐渐增大,海水中的Cl-和SO42-与CAH、CSH等反应生成次生水化氯铝酸钙和钙矾石,导致土颗粒间的胶结力减弱,结构变得疏松,出现明显的宏观缺陷。在较大荷载和长期侵蚀的共同作用下,固化土强度显著降低,甚至丧失耐久性。

3. 结论

(1)当预先受荷水平为0%和60%时,海水长期侵蚀下试样S20强度有显著降低,120 d时强度分别约为侵蚀前强度的65%和60%;无预先受荷时海水长期侵蚀对试样C15没有不利影响,但当预先受荷水平为60%时,海水长期侵蚀导致C15强度降低,120 d强度约为侵蚀前强度的84%。海水长期侵蚀对碱渣固化土的不利影响更显著。

(2)预先受荷水平低于40%或60%时有利于强度的增加,但预先受荷水平继续增大时强度降低。当预先受荷为80%时,海水环境下S20强度为强度最大值的75.8%,C15强度为强度最大值的91%。

(3)在高水平预先受荷和海水长期侵蚀共同作用下,水泥固化土表面出现严重盐渍和上表面开裂,碱渣固化土表面出现缺陷和膨胀破裂,导致其强度显著降低。海水通过高水平预先受荷产生的裂纹进入固化土内部进而加剧海水侵蚀作用,海水中Cl-与SO42-生成较多次生钙矾石和水化氯铝酸钙等物质的不利影响,导致固化土强度劣化。

-

表 1 试验土的物理性质指标

Table 1 Physical parameters of test soil

含水率/

%密度/

(g·cm-3)相对质量密度 孔隙比 液限/

%塑限/

%塑性

指数47.4 1.76 2.74 1.27 41.5 23.8 17.7 -

[1] 吴燕开, 史可健, 胡晓士, 等. 海水侵蚀下钢渣粉+水泥固化土强度劣化试验研究[J]. 岩土工程学报, 2019, 41(6): 1014-1022. doi: 10.11779/CJGE201906004 WU Yankai, SHI Kejian, HU Xiaoshi, et al. Experimental study on strength degradation of steel slag + cement-solidified soil under seawater erosion[J]. Chinese Journal of Geotechnical Engineering, 2019, 41(6): 1014-1022. (in Chinese) doi: 10.11779/CJGE201906004

[2] WANG Z, WANG D. Durability of industrial by-products combined with cement-solidified sludge subjected to immersion and cyclic wetting–drying in various fluids[J]. Acta Geotechnica, 2023, 18(12): 6849-6874. doi: 10.1007/s11440-023-01949-7

[3] IZUO H, NAKARAI K, KULIK D A. Twenty-two-year investigation of strength development and surface deterioration of cement-treated clay in an in-situ field test[J]. Cement and Concrete Composites, 2022, 134: 104783. doi: 10.1016/j.cemconcomp.2022.104783

[4] TING M Z Y, YI Y. Durability of cementitious materials in seawater environment: a review on chemical interactions, hardened-state properties and environmental factors[J]. Construction and Building Materials, 2023, 367: 130224. doi: 10.1016/j.conbuildmat.2022.130224

[5] 韩鹏举, 白晓红, 赵永强, 等. Mg2+和SO42-相互影响对水泥土强度影响的试验研究[J]. 岩土工程学报, 2009, 31(1): 72-76. http://cge.nhri.cn/article/id/13107 HAN Pengju, BAI Xiaohong, ZHAO Yongqiang, et al. Experimental study on strength of cement soil under Mg2+ and SO42- interaction influence[J]. Chinese Journal of Geotechnical Engineering, 2009, 31(1): 72-76. (in Chinese) http://cge.nhri.cn/article/id/13107

[6] PHAM V N, TUMER, B, HUANG J, et al. Long-term strength of soil-cement columns in coastal areas[J]. Soils and Foundations, 2017, 57(4): 645-654. doi: 10.1016/j.sandf.2017.04.005

[7] YANG J J, YAN N, LIU Q, et al. Laboratory test on long-term deterioration of cement soil in seawater environment[J]. Transactions of Tianjin University, 2016, 22(2): 132-138. doi: 10.1007/s12209-016-2617-y

[8] WANG W R, XU S L, LI Q H, et al. Long-term performance of fiber reinforced cementitious composites with high ductility under seawater attack with different salinities[J]. Construction and Building Materials, 2022, 317: 126164. doi: 10.1016/j.conbuildmat.2021.126164

[9] 孙伟. 荷载与环境因素耦合作用下结构混凝土的耐久性与服役寿命[J]. 东南大学学报(自然科学版), 2005, 36(增2): 7-14. SUN Wei. Durability and service life of structural concrete under coupled loads and environmental factors[J]. Journal of Central South University (Science and Technology), 2005, 36(S2): 7-14. (in Chinese)

[10] BAO J W, WANG L C. Combined effect of water and sustained compressive loading on chloride penetration into concrete[J]. Construction and Building Materials, 2017, 156: 708-718. doi: 10.1016/j.conbuildmat.2017.09.018

[11] LI H M, WU J, SONG Y J, WANG Z. Effect of external loads on chloride diffusion coefficient of concrete with fly ash and blast furnace slag[J]. Journal of Materials in Civil Engineering, 2014, 26(9): 1-6.

[12] YAN X, YANG G, JIANG L, et al. Influence of compressive fatigue on the sulfate resistance of slag contained concrete under steam curing[J]. Structural Concrete, 2019, 20(5): 1572-1582. doi: 10.1002/suco.201900095

[13] LIU F, YOU Z P, DIAB A, et al. External sulfate attack on concrete under combined effects of flexural fatigue loading and drying-wetting cycles[J]. Construction and Building Materials, 2020, 249: 118224. doi: 10.1016/j.conbuildmat.2020.118224

[14] HE J, LUO S R, LI W J, et al. Capillary water absorption and strength of solidified marine soft soil[J]. Construction and Building Materials, 2024, 423: 135729. doi: 10.1016/j.conbuildmat.2024.135729

[15] UBBRÌACO P, CALABRESE D. Hydration behavior of mixtures of cement and fly ash with high sulphate and chloride content[J]. Journal of Thermal Analysis and Calorimetry, 2000, 61(2): 615-623. doi: 10.1023/A:1010198224297

[16] SON H M, PARK S M, JANG J G, et al. Effect of nano-silica on hydration and conversion of calcium aluminate cement[J]. Construction and Building Materials, 2018, 169: 819-825. doi: 10.1016/j.conbuildmat.2018.03.011

下载:

下载: