Application of high-strain testing in large-diameter steel pipe pile project in Rudong sea area

-

摘要: 基于江苏如东海域三根大直径敞口钢管桩的初打和复打高应变动测试验数据,提出了适用于该海域的桩端折减系数η的推荐值和承载力恢复计算公式,为该海域大直径钢管桩基础的承载力评估提供了技术依据。敞口钢管桩高应变试验数据显示,试验桩侧阻力的恢复系数都远大于端阻力的,且桩侧阻力随时间增长显著,但端阻力的增长却很小。基于此,推荐如东海域大直径敞开钢管桩的桩端阻力折减系数η取0.05进行估算。此外,通过桩基土体恢复和增长机理探讨,提出桩基承载力恢复计算公式,且验证误差在10%以内。Abstract: Based on the initial and repeated high-strain test data of three large-diameter open steel pipe piles in Rudong sea area of Jiangsu Province, a pile end reduction coefficient η applicable to the sea area and the formula for calculating the recovery of bearing capacity is proposed, and a technical basis for evaluating the bearing capacity of large-diameter steel pipe piles in the sea area is provided. According to the high-strain test data of open steel pipe piles, the recovery coefficients of the lateral resistance of the test piles are much greater than those of the end resistance, and the lateral resistance of the piles increases significantly over time, but the increase in the end resistance is very small. Based on this, it is recommended to use the pile end resistance reduction coefficient η= 0.05 for large-diameter open steel pipe piles in the Rudong sea area. In addition, by exploring the recovery and growth mechanism of pile foundation soil, a formula for calculating the recovery of pile foundation bearing capacity is proposed, and the verification error is within 10%.

-

0. 引言

随着城市化建设的推进,地铁建设变的越来越广泛,盾构机始发井深基坑开挖工程也越来越多。盾构机施工前需要在始发井中组装,深基坑开挖对其支护结构和周边土体的变形和力学特性产生影响,研究盾构机始发井深基坑开挖工程特性对地铁隧道开挖建设具有重要意义。

目前,盾构机始发井深基坑开挖技术处于快速发展过程中,相关研究还处在探索阶段。当前的研究主要集中在以下3个方面:①采用三维数值方法对深基坑开挖过程中的小应变等力学特性进行计算分析[1-4];②盾构隧道深基坑开挖对周边土体和建筑物的稳定性、应力以及变形等影响[5-8];③地铁盾构隧道深基坑开挖方案的比选分析[9]。很少涉及关于盾构机始发井深基坑开挖的分析研究,而始发井基坑开挖建设对整个工程的顺利开展起着至关重要的作用。

鉴于离心模型试验在解决岩土工程问题中具有独特的优势,采用离心试验模拟深基坑开挖过程成为一种有效的分析手段[10]。本文依托深圳某地铁工程,通过土工离心模型试验,研究了方形竖井和圆形竖井基坑两种方案在开挖过程中对支护结构和周边土体产生的力学特性以及变形情况,为工程的设计和施工提供参考。

1. 盾构机始发井基坑模型设计

1.1 某工程盾构机始发井基坑概况

盾构机始发井的尺寸受到多种因素影响,主要包括:可用的施工场地大小、盾构机始发所需的附属部件的相关尺寸和布置、拼装盾构机所需要的空间、运输材料及废土渣的设备的尺寸、盾构机掘进时所需要的尺寸等。图 1所示为某工程盾构机附属部件的布置和具体尺寸情况。由于本工程主隧道的外径为7.8 m,假设盾构机可以在始发井井底组装,长方形盾构机始发井的最小尺寸为25 m(长)×16 m(宽)。在满足盾构机最小尺寸的条件下,可采用两种设计方案,一种为方形竖井基坑,另一种为圆形竖井基坑。

1.2 始发井场地地层情况

根据现场勘测资料表明,盾构机始发井场地地层自上至下为:第一层为素填土,厚度4.77 m;第二层为填石,厚度1.08 m;第三层为淤泥,厚度3.60 m;第三层为淤泥夹中粗砂,厚度1.02 m;第四层为中粗砂,厚度3.68 m;第五层为残积土,厚度26.09 m;第六层为强风化混合花岗岩(土状),厚度5.33 m;第七层为强风化混合花岗岩(块状),厚度2.84 m;第八层为弱风化混合花岗岩上带,厚度1.92 m;第九层为弱风化混合花岗岩下带,厚度13.83 m。

2. 离心模型试验方案

2.1 离心机试验设备

盾构机始发井模型试验在长江科学院大型土工离心机上开展。CKY-200土工离心机悬臂梁吊篮最大加速度可达到200g,离心机悬臂梁有效半径为3.7 m,模型箱尺寸为100 cm(长)×100 cm(宽)×100 cm(高)。

2.2 模型试验方案设计

结合原型尺寸等因素拟定离心试验旋转加速度为100g,共进行2组盾构机始发井基坑开挖离心模型试验。由于现场土层很复杂,为了突出现场开挖存在的主要问题和离心模型试验的可行性,经过分析比选将土层概化为4层,从上到下依次为中砂、粉质黏土、粗砂和基岩(一种岩石相似材料)进行模拟。其中,方形盾构机始发井基坑为31 cm(长)×27 cm(宽)×52 cm(高),考虑原型加固方式、抗压刚度EA相似准则和模型箱尺寸等因素,离心模型试验将地连墙和内衬概化为一体,沿地连墙高度从上到下依次分为5层,每层分布8根斜撑加固,斜撑又分为长支撑和短支撑,地连墙厚度为15.3 mm,如图 2(a)所示。采用铝合金材料模拟圆形盾构机始发井基坑连续墙,圆形连续墙内径为31 cm,墙厚为15.3 mm,高度为52 mm,如图 2(b)所示。

2.3 监测传感器布设

方形和圆形始发井基坑试验监测系统如下:分别采用4个激光位移传感器监测不同开挖步对应的地表沉降和方形井地连墙的侧向墙体的水平位移,在地连墙一侧沿高度均布6个土压力盒测量不同开挖步对应的土压力,在地连墙另一侧沿高度均布8个应变片用于监测结构内力。另外,在方形井地连墙不同高度第1层、第2层和第3层的长短支撑分别布置2个应变片,共计6个应变片,如图 3所示,其中,图 3(a)为方形井,图 3(b)为圆形井。

2.4 试验过程

根据试验设计方案,开挖试验过程中基坑底部没有底板结构,模拟的是最不利情况。本次离心模型具体试验步骤如下:

(1)模拟地基固结。在模型箱中按照设计尺寸制备好地基,然后开始转动离心机,分五级逐级提升离心加速度,分别为20g、40g、60g、80g以及100g,每级稳定8 min后,再继续加载下一级,直至100g稳定运行20 min后再停机,完成地基固结,并以采集固结试验的测试数据作为初值;

(2)模拟地基开挖过程。对4层概化地层进行5次开挖,每次开挖设置支护后,运行离心机加速度至100g,维持稳定运行20 min后停机,同时采集监测系统的数据;

(3)模拟基岩开挖。模型箱中开挖预定深度基岩后,开始运转离心机至100g,继续运行20 min后停机,同时采集记录数据,完成试验。

3. 试验结果分析

试验开挖整个过程分为6步,每开挖1步读取试验数据一次,同时完成相应支撑设置,旋转离心机达到预定加速度直至稳定后再采集数据。试验数据均为离心机转到100g稳定后模型内布置的监测设备得到,然后按照相应的相似比换算到工程原型进行受力和变形分析。为了得出现场最危险情况参数指标,本次离心模型试验模拟的是最不利工况。

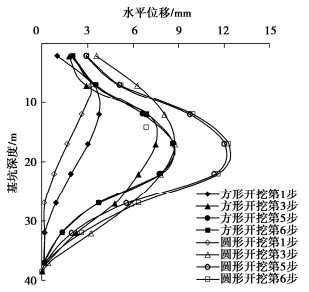

3.1 地连墙水平位移

图 4为2组基坑模型不同开挖步时地连墙水平位移。从图中可以看出,整体上,2组模型均随始发井基坑开挖深度的加深,方形和圆形连续墙侧向墙体的水平变形呈现明显的非线性,均为先增大后减小,且接近地表处的变形在起始阶段增长较快,达到最大值后逐渐减小,由于埋深较大,变形减小的速率相对较缓慢,变形最大值点随着开挖深度的增加逐渐下移,开挖到第4步后最大值点向下移动的深度较小,变化趋势逐渐收敛,趋于稳定;在第5步开挖时方形井和圆形井2组模型的地连墙水平变形均达到最大值,方形基坑水平位移达到8.7 mm,圆形基坑水平位移达到12.3 mm,比方形基坑变形大29.3%;第6步基岩开挖时最大水平位移变化较小,基本处于稳定状态。

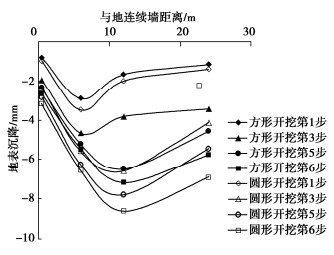

3.2 地表沉降

图 5为2组基坑模型不同开挖步时基坑地表沉降。由图 5可知:开挖初期地表沉降速率较大,开挖中期沉降速率趋于稳定,地面沉降也随基坑开挖逐渐增大,地表沉降在开挖阶段形成沉降槽形状。方形基坑地表沉降最大值达到7.2 mm,圆形基坑地表沉降最大值达到8.6 mm,位置均发生在距离基坑侧约12 m处。

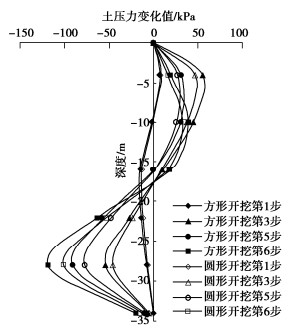

3.3 土压力

图 6为方形和圆形井2组基坑开挖时地连墙外侧土压力变化的曲线。从图 6中可以看出,地连墙墙背侧土压力表现为非线性变化,同一开挖步,方形井和圆形井地连墙墙背后土压力的变化规律较相近,且随着开挖步的增加,土压力由正值向负值变化点对应的基坑深度逐渐下降,表明在每一步开挖过程中,地连墙墙背土压力既有主动土压力,也有被动土压力,墙体一部分挤压土体,一部分与墙背后土体脱离;方形井和圆形井均在第3步开挖后受到最大正土压力,在第6步开挖后受到最大负土压力,无论正负最大土压力值,圆形始发井侧边土体中土压力要小于方形井。

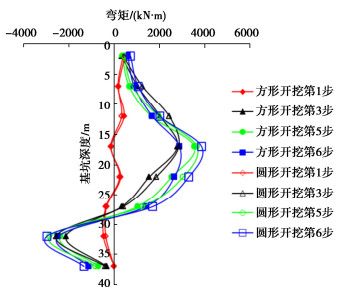

3.4 地连墙弯矩

图 7为方形井和圆形井2组基坑模型地连墙弯矩值与基坑深度变化的关系曲线。从图 7中可以看出,第1步开挖后,方形井和圆形井地连墙墙体受到弯矩较小,挠曲方向变化频繁;第3步开挖后,无论方形井还是圆形井基坑地连墙墙体均受到较大弯矩,与第一步相比,弯矩值增长了很多,开挖后期,弯矩值增长逐渐变慢,说明随着开挖加深,弯矩值逐渐增大,但逐渐收敛,趋于稳定;方形基坑地连墙在开挖第5步时地连墙最大正弯矩约为3543 kN·m,圆形基坑地连墙弯矩在开挖第6步时地连墙最大正弯矩约为3863 kN·m,比方形井基坑多320 kN·m。

4. 结论

盾构机始发井基坑开挖的工程特性与基坑设计形状有关,通过离心模型试验研究了方形基坑和圆形基坑开挖引起的地表沉降、水平位移、弯矩和土压力的变化情况,可以得出以下3点结论。

(1)随着开挖的深度增加,地表沉降也逐渐增大,在第5步开挖时2组模型地下连续墙水平位移均达到最大值,圆形基坑是方形基坑的1.4倍,地连墙的弯矩也达到最大值,方形基坑比圆形基坑小320 kN·m。

(2)地面沉降随基坑开挖深度增大逐渐增加,形成沉降槽状。地连墙土压力值变化呈非线性,方形井和圆形井地连墙墙背后土压力的变化规律较相近,开挖初期,土压力值变化很小,随着基坑开挖的开展,地连墙墙背侧土压力值在基坑埋深较低时,土压力逐渐变大,在埋深较大时土压力则逐渐减小。

(3)在地铁隧道施工时,需要考虑盾构机始发井拼装空间的大小,还要考虑不同形状基坑开挖引起的力学和变形特性差异,合理设计基坑开挖的形状也至关重要。试验结果表明边界为圆弧形基坑开挖时地连墙水平位移和地表沉降较大,而其内部受力较小,这是因为圆形基坑能自身平衡作用在其上的力,具有明显的拱效应,因此在实际工程中可以结合方形和圆形基坑的优势将其设计为大于4条边的等边多边形。

-

表 1 土层基本物理力学参数

Table 1 Basic physical and mechanical parameters of soil layers

地层

编号土层

厚度/m含水率

w0/%密度

ρ/(g·cm-3)孔隙比e 压缩(固结)试验 固结快剪试验 CPTU 压缩系数

av0.1-0.2/MPa-1压缩模量

ES0.1-0.2/MPa黏聚力

c/kPa内摩擦角

φ/(°)qc/

MPafs/

kPa②-1 0~9.7 23.7 1.99 0.674 0.17 10.28 5.0 33.3 8.31 70.39 ②-2 0.9~5.2 33.6 1.88 0.940 0.36 5.61 29.0 15.0 3.00 49.55 ③-1 12.8~14.8 23.6 1.98 0.682 0.18 10.18 4.5 33.7 9.40 80.45 ④-2 7.2~8.7 33.2 1.88 0.935 0.39 5.08 28.0 15.2 3.42 65.06 ⑤ 1.7~10.5 26.9 1.93 0.777 0.26 7.13 6.5 32.6 8.32 70.32 ⑥-1 14.8~20.9 21.8 2.02 0.628 0.16 11.02 3.2 33.8 14.43 106.52 ⑥-2 0.6~9.9 31.5 1.90 0.886 0.39 5.06 21.0 21.2 — — ⑥-3 11.0~16.7 21.3 2.03 0.606 0.15 11.81 2.6 34.1 31.82 151.5 ⑦-3 8.9~13.3 22.1 2.01 0.632 0.16 11.18 2.8 34.0 — — 表 2 桩基础的设计

Table 2 Design of pile foundation

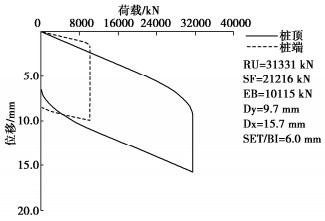

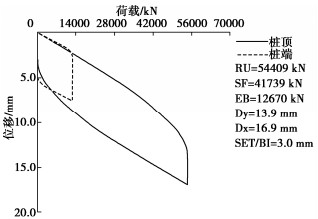

桩号 桩长/m 外径,壁厚/mm 入土深度/m #1 68.5 6000,60 49.00 #43 74.0 6400,70 49.45 #66 91.0 7000,70 54.30 表 3 承载力分析结果

Table 3 Distribution of bearing capacity of piles

桩号 测试内容 检测日期 休止时间/d 传递能量/kJ 实测曲线拟合法 侧阻力恢复系数 端阻力恢复系数 承载力恢复系数 拟合质量MQ 侧阻力/

kN端阻力/

kN单桩极限承载力/kN #1 初打 2021-10-10 — 598.0 28437 9938 38275 1.70 1.31 1.60 4.14 复打 2021-10-24 14 414.7 48202 13006 61208 4.10 #43 初打 2021-06-06 — 761.9 21216 10115 31331 1.97 1.25 1.74 4.20 复打 2021-06-10 4 735.3 41739 12670 54409 4.04 #66 初打 2021-01-14 — 1198.5 33379 17506 50885 2.01 1.06 1.68 4.75 复打 2021-01-17 3 1494.2 66999 18508 85507 3.70 注:承载力恢复系数=复打承载力值/初打承载力值。 表 4 端阻力值对比表

Table 4 Comparison of tip resistance of piles

桩号 实测端阻力/kN 计算值

①/kNη1 计算值

②/kNη2 #1 13006 227634.3 0.057 259426.8 0.050 #43 12670 233274.4 0.054 233932.8 0.054 #66 18508 402536.2 0.046 353108.8 0.052 表 5 承载力实测值与计算值对比表

Table 5 Comparison between measured and calculated values of bearing capacity of piles

桩号 QEOD/

kNQt/

kNt/d 李飒公式计算值/kN 误差率 Svinkin公式计算值/kN 误差率 Long公式计算值/kN 误差率 #1 38275 61208 14 66759 9.1% 51080~69768 -16.5%~14.0% 48041~67703 -21.5%~10.6% #43 31331 54409 4 50059 -8.0% 36890~50386 -32.2%~-7.4% 36938~44232 -32.1%~-18.7% #66 50885 85507 3 79681 -6.8% 58213~79511 -31.9%~-7.0% 59134~68213 -30.8%~-20.2% -

[1] LIU R, ZHOU L, LIAN J J, et al. Behavior of monopile foundations for offshore wind farms in sand[J]. Journal of Waterway Port Coastal and Ocean Engineering, 2015, 142(1): 04051010.

[2] 码头结构设计规范: JTS 167—2018[S]. 北京: 人民交通出版社, 2018. Wharf Structure Design Code: JTS 167—2018[S]. Beijing: China Communications Press, 2018. (in Chinese)

[3] API RP 2A-WSD. Recommended Practice for Planning, Designing, and Constructing Fixed Offshore Platforms- Working Stress Design[S]. API Recommended Practice 2A-WSD, 2010.

[4] 倪敏. 大直径钢管桩竖向承载能力研究[D]. 天津: 天津大学, 2014. NI Min. Research on Axial Load-Bearing Capacity of Large Diameter Pipe Piles[D]. Tianjin: Tianjin University, 2014. (in Chinese)

[5] 刘润, 闫玥, 闫澍旺. 大直径超长桩后继打桩拒锤现象分析及单桩承载力计算[J]. 岩土力学与工程学报, 2008, 27(增刊2): 3459-3464. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S2027.htm LIU Run, YAN Yue, YAN Shuwang. Study on refusal of restarting of large diameter and deep penetration pile and bearing capacity calculation[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(S2): 3459-3464. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S2027.htm

[6] 李飒, 李婷婷, 张树德, 等. 基于实测数据的桩基承载力恢复计算与分析[J]. 工程力学, 2018, 35(6): 182-190. https://www.cnki.com.cn/Article/CJFDTOTAL-GCLX201806023.htm LI Sa, LI Tingting, ZHANG Shude. A study on pile setup based on measured in situ data[J]. Engineering Mechanics, 2018, 35(6): 182-190. (in Chinese)). https://www.cnki.com.cn/Article/CJFDTOTAL-GCLX201806023.htm

[7] 杨生彬, 李友东. PHC管桩挤土效应试验研究[J]. 岩土工程技术, 2006, 20(3): 117-120. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGJ200603002.htm YANG Shengbin, LI Youdong. Experimental research on compacting effects of PHC piles[J]. Geotechnical Engineering Technique, 2006, 20(3): 117-120. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGJ200603002.htm

[8] 水运工程基桩试验检测技术规范: JTS 240—2020[S]. 北京: 人民交通出版社, 2020. Technical Code for Testing and Inspection of Waterway Engineering Foundation Piles: JTS 240—2020[S]. Beijing: China Communications Press, 2020. (in Chinese)

[9] 曹宇春, 吴世明, 高广远. 桩基动力检测技术的现状及存在的问题[J]. 上海地质, 2002(81): 43-45. https://www.cnki.com.cn/Article/CJFDTOTAL-SHAD200201015.htm CAO Yuchun, WU Shiming, GAO Guangyuan. Application situation of pile dynamic detections and existed problems[J]. Shanhai Geology, 2002(81): 43-45. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SHAD200201015.htm

[10] 建筑基桩检测技术规范: JGJ 106—2014[S]. 北京: 中国建筑工业出版社, 2014. Technical Code for Testing of Building Foundation Piles: JGJ 106—2014[S]. Beijing: China Architecture and Building Press, 2014. (in Chinese)

[11] 梁超, 刘润. 大直径钢管桩竖向承载力计算方法研究[J]. 地下空间与工程学报, 2018, 14(1): 169-175. https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201801024.htm LIANG Chao, LIU Run. Research on evaluation methods of vertical bearing capacity for large diameter steel pipe pile[J]. Chinese Journal of Underground Space and Engineering, 2018, 14(1): 169-175. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201801024.htm

[12] SVINKIN M R. Discussion on setup and relaxation in glacial sand[J]. Journal of Geotechnical Engineering, 1996, 122(4): 319-321.

[13] LONG J, KERRIGAN J, WYSOCKEY M. Measured time effects for axial capacity of driven piling[J]. Transportation Research Record Journal of the Transportation Research Board, 1999, 1663(1): 8-15.

-

期刊类型引用(1)

1. 宋越鹏,范晓锋,梁禹,彭红国,张晗炜. 城际铁路隧道深大圆形竖井开挖阶段变形监测分析. 现代隧道技术. 2024(05): 219-226 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: