Wear characteristics of shield cutters in sand-pebble strata based on EDEM

-

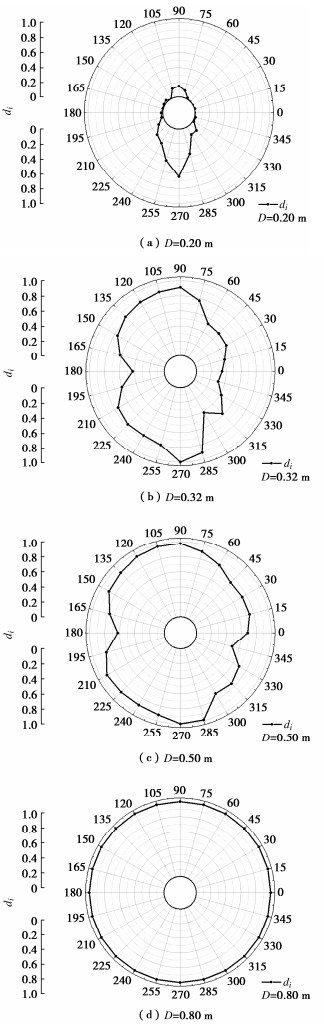

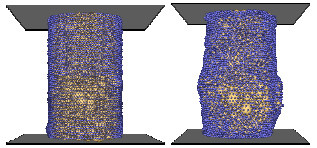

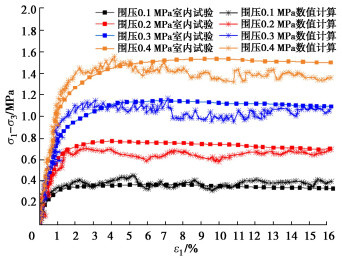

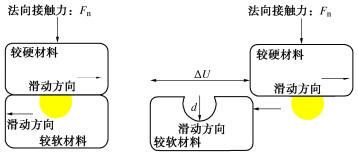

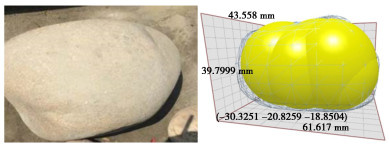

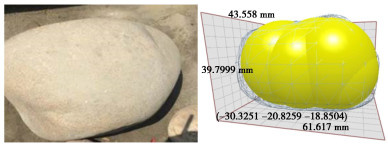

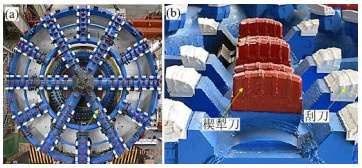

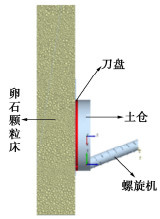

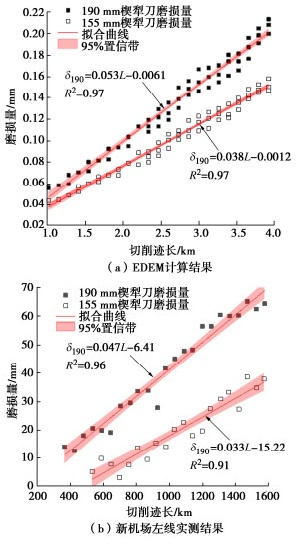

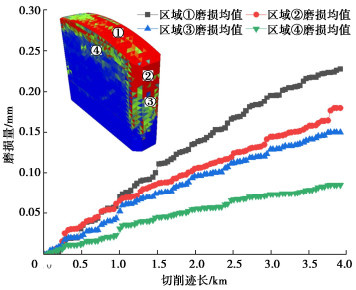

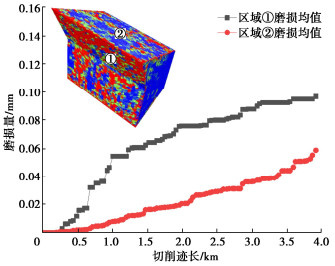

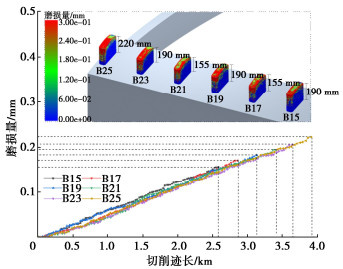

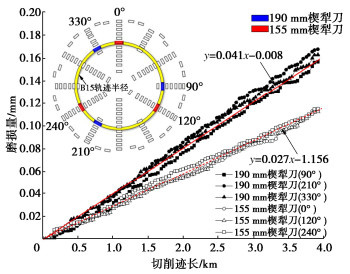

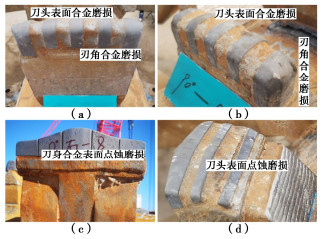

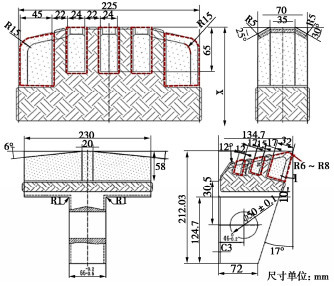

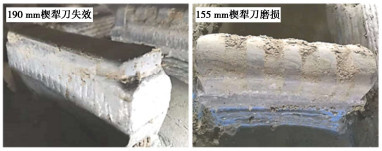

摘要: 为揭示砂卵石地层土压平衡盾构典型刀具的磨损特征,指导该地层中盾构刀具的设计、布置等关键问题。采用室内三轴试验及数值离散元软件(EDEM)仿真分析,标定了颗粒-刀具磨损接触参数。依托北京新机场“磁各庄-1号风井”砂卵石盾构工程,构建了砂卵石地层EDEM数值盾构模型,可视化了砂卵石地层土压平衡盾构中典型刀具(楔犁刀、刮刀)的磨损特征,通过实际工程对模型进行了验证。研究表明:①以犁松原状砂卵石土为目的的楔犁刀具是掘进主切削刀具,表现为刀头合金表面以及刃角处连续的摩擦磨损形式,磨损量较大;②以剥落输排为目的刮刀主要表现为刀身迎土面以及刀头合金表面随机的点蚀磨损,磨损量较小;③刀盘径向刀具的磨损量随轨迹半径及刀体高度的增加而增大,同轨迹上高刀的磨损系数高于低刀,高刀对低刀的磨损有保护作用;刀盘径向刀具和环向刀具的“梯次化”布置可延长盾构单次连续掘进距离。Abstract: In order to reveal the wear characteristics of typical EPB shield cutters in sand–pebble strata and guide the design and layout of shield cutters in the strata, the particle-cutter wear contact parameters are calibrated through the indoor triaxial tests and discrete element software simulation analysis of EDEM. An EDEM numerical shield model for the sand–pebble strata is established based on the Beijing New Airport Line section from Cigezhuang station to No.1 air shaft in the sand–pebble strata. The wear characteristics of typical rippers and scrapers during soil pressure balance shield tunneling in the sand–pebble strata are visualized, and the model is verified through an actual project. The research results show that: (1) The rippers for plowing loosely the undisturbed soils are the essential cutting tools with an excessive wear, and the manifestation is continuous friction and wear on the alloy surface of the cutting head and at the blade edge. (2) The scraper for the purpose of stripping and discharging is mainly characterized by random pitting wear on the soil surface of the blade body and the alloy surface of the blade head, and the wear amount is small. (3) The wear amount of the radial cutter of the cutterhead increases with the increase of the radius of the trajectory and the height of the cutter body. The wear coefficient of the high cutter is higher than that of the low cutter on the same trajectory, and the high cutter has a protective effect on the wear of the low cutter. The gradient arrangement of cutters can extend the single continuous excavation distance and improve the efficiency of shield tunneling in the sand-pebble strata.

-

0. 引言

随着中国西部大开发战略的持续推进,西部山岭地区隧道工程建设发展迅速。然而,隧道建设不可避免穿越活动断裂带,将会对隧道结构安全构成严重的威胁。例如,2008年汶川地震中,穿断层破碎带区域的隧道结构发生了严重的衬砌垮塌[1];2022年门源地震中,由于冷龙岭断裂带的剧烈走滑错动,使得大梁铁路隧道在断层错动面处发生超过2 m的水平位错,从而造成了极为严重的结构破坏[2]。

目前国内外学者采用数值模拟手段针对穿活动断裂带隧道衬砌的地震响应特征开展了大量研究工作。Shahidi等[3]基于二维有限元模型和拟静力方法,通过在断层区域一侧施加强制错动位移,研究了隧道结构沿纵向的受力分布规律;Anastasopoulos等[4]基于有限元模拟对比分析了正断层错动和近断层强震动作用下的隧道结构非线性响应行为,发现断层错动作用对隧道的影响远大于近断层强地震动作用;甘星球等[5]与Liu等[6]同时考虑了断层错动与地震动的共同作用,研究表明活动断层错动作用是导致隧道结构破坏的主要因素。值得注意的是,目前研究主要针对给定断层错动量或地震动强度作用下的隧道结构响应。然而,实际活动断裂带错动作用具有显著的随机性分布特征,且历史地震观测表明,近断层地震动强度与活动断层错动量存在一定的相关性[7-9],可见目前研究仍无法反映活动断裂带运动的不确定性,因而无法在断层潜在风险下的工程决策提供概率性风险评估指导。

地震易损性分析是评估结构抗震性能的重要手段,其中易损性是指在一定强度地震作用下结构损伤状态等于或超过某极限状态的条件概率。目前基于性能的地震工程(performance-based earthquake engineering, PBEE)框架,并结合数值计算方法获得易损性曲线已成为该领域的主流趋势。Argyroudis等[10-11]基于增量动力分析(incremental dynamic analysis, IDA)方法提出了水平横向地震动作用下存在腐蚀作用的浅埋地铁隧道结构易损性分析方法;Hu等[12]利用等效线性化方法来考虑土层的动力非线性特征,进而提出了一种适用于软土隧道的地震易损性分析方法;Osmi等[13]基于考虑岩石隧道非线性力学特征的数值分析模型,提出了含锚杆加固区岩石隧道的地震易损性分析方法。可见目前隧道工程抗震易损性主要关注地震动对隧道结构的影响,尚缺乏针对穿断裂带隧道结构抗错动性能的评估方法,因此难以满足跨断层隧道工程的实际建设需求。

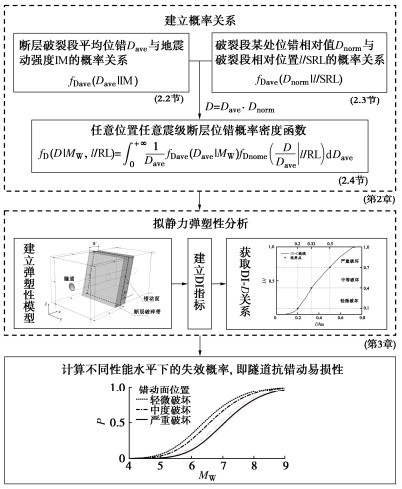

本文旨在建立面向穿活动断裂带隧道结构抗错动性能评估的易损性分析方法。首先引入概率性断层位错灾害分析(PFDHA)方法,明确矩震级与活动断层位错量的概率关系;其次建立围岩-断层带-隧道结构耦合体系的三维弹塑性有限元模型,并进行拟静力推覆弹塑性分析;最后给出活动断裂带错动作用下隧道抗错动易损性曲线。基于该方法,通过参数化分析,进一步探究隧道选址、断层倾角等因素对穿活动断裂带隧道抗震易损性的影响规律。

1. 隧道抗错动易损性分析流程

本文建立的穿活动断裂带隧道抗错动易损性基本分析流程如图 1所示,具体如下:

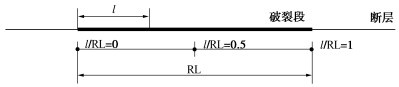

(1)建立断裂带平均位错(Dave)与地震动强度(intensity measure, IM)的概率关系[8]、位错相对值(Dnorm)与破裂段相对位置(l/RL)的概率关系(Dnorm为破裂带任意位置处位错量D与Dave的比值[14-15]),从而给出隧址区断层位错概率模型。

(2)建立围岩-断层-隧道相互作用体系的弹塑性分析数值模型,通过计算分析得出损伤指标(damage index,DI)与断层位错量D的量化关系。

(3)依据步骤(1)建立的隧址区断层位错概率公式,计算结构在不同性能水平下的失效概率,即可得到穿活动断裂带隧道抗错动易损性。

2. 断层位错超越概率计算方法与地震动强度参数的确定

2.1 断层位错超越概率计算流程

目前已有学者[7]提出概率断层位错危险性分析方法(probabilistic fault displacement hazard analysis,PFDHA),旨在通过研究断层运动规律与概率关系以评估穿断层结构面临的危险性。

PFDHA方法一般简化断层几何结构模型如图 2所示。图中l为沿断层走向距左侧破裂端部的位置;RL为该破裂长度(rapture length)。

该方法认为断层位错发生在破裂段上,且破裂段平均位错量Dave与地震动强度IM相关[8](目前PFDHA方法均以矩震级MW作为IM)、破裂段上任意位置处的相对位错大小Dnorm[14-15]与破裂段相对位置l/RL相关。

可见,断层位错超越概率分析需要事先确定概率密度函数fDave(Dave|IM)和fDnorm(Dnorm|l/SRL)。为此,给出隧址区断层位错的超越概率计算流程如下:

(1)建立Dave-IM概率关系以及Dnorm-l/RL概率关系。

(2)计算断层破裂段任意位置处在不同地震动强度下的断层位错超越概率。

(3)最后考虑隧道穿越断层破裂段位置的不确定性,计算隧址区断层位错量的超越概率。

2.2 矩震级与断层平均位错关系

地震动强度参数(IM)是地震易损性分析的关键指标之一。在传统隧道抗震易损性分析中,通常将峰值地表加速度(PGA)作为IM指标[16]。虽然目前研究仍无法给出活动断裂带错动作用下PGA与断层位错量之间的量化表征关系,但是关于断层参数与矩震级(MW)关系的研究相对较多[8, 17-19],矩震级概念最早由Kanamori[18]提出,定义如下式所示[20]:

M0=μ⋅RL⋅RW⋅Dave, (1) MW=23log[M0M0(0)]。 (2) 式中:M0为地震矩;RL为该地震矩下断层的破裂长度;RW为该地震矩下断层的破裂宽度;Dave为该地震矩下断层的平均位错量;μ为断层的剪切模量;M0(0)为矩震级为0的地震矩,其值为109.1 N·m。

矩震级作为地震矩的一种映射变换,能够与断裂带破裂过程的物理表征直接关联,且能够合理反映地震作用下断层错动的物理特性和本征表达,故本文选用MW作为IM来表征地震动强度。

由式(1),(2)可知,断层平均位错量Dave与矩震级MW服从对数关系,可假设给定MW下的Dave服从对数正态分布。若lg(Dave)的均值和标准差分别为lg(μAD)和σAD,则随机变量Dave|MW的概率密度函数可表示为

lg(μAD)=a⋅MW−b, (3) fDavc(Dave∣MW)=1ln10√2πDaveσAD⋅exp[−(lgDave−lgμAD)22σ2AD]。 (4) 式中:a和b为经验系数,可根据不同的数据集拟合求得。

2.3 位错相对值与破裂带相对位置关系

目前普遍采用的断层位错分布模型通过基于观测的经验分析来描绘Dnorm与l/RL的关系。记Dnorm的均值为μND,通过拟合可以得到μND-l/RL函数关系[14]。

根据拟合函数的差异性,目前已有针对μND-l/RL曲线形状的不同分布模型,例如对称椭圆分布[15]、对称双折线分布[7]、非对称三角分布[19]等,可以统一表示为

μND=g(l/RL)。 (5) 式中:g(·)为拟合函数形式(椭圆形、三角形等)。

通常假设随机变量Dnorm|l/RL服从对数正态分布,以拟合结果残差标准差作为lg(Dnorm)的标准差σND,则其概率密度函数可以表示为

fDnorm (Dnorm ∣l/RL)=1ln10√2πDnorm σND⋅exp[−(lgDnorm −lgμND)22σ2ND]。 (6) 2.4 隧址区断层位错超越概率计算公式

若已知fDave(Dave|MW)和fDnorm(Dnorm|l/RL),断层位错概率关系可采用联合条件概率密度函数表示为

fD(D∣Mw,l/RL)=fD(Dnom ⋅Dave ∣Mw,l/RL)=∫+∞01Dave fDave (Dave ∣Mw)fDave (DDave |l/RL)dDave 。 (7) 则在某地震动作用下穿破裂带任意位置处隧道结构的断层位错超越概率为

P(D>Do|MW,l/RL)=+∞∫D0fD(D|MW,l/RL)。 (8) 另外,若隧道选址位置仍存在不确定性,可假设隧道选址在破裂段服从均匀分布,则隧址区在某地震动作用下超越一定位错的概率可表示为

P(D>D0∣Mw)=∫10P(D>D0∣Mw,l/RL)d(l/RL)。 (9) 3. 数值模型与损伤指标确定

3.1 数值模型建立

本文重点关注活动断层的错动作用,忽略断层产生的地震动及惯性力效应,采用拟静力方法分析。

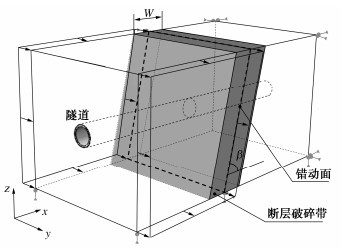

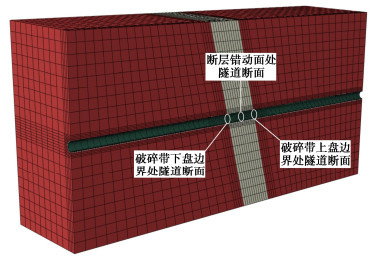

本节模型以走滑断层为例,图 3为穿活动断裂带隧道的围岩-断层-结构三维模型示意图。模型宽度取隧道直径的5倍以上,可忽略侧向边界的影响[21]。图中阴影区域为活动断裂带分布范围,宽度为W。假设断层错动面位于断裂带中心断面,错动面倾角为β,且错动面处的力学行为服从莫尔-库仑摩擦接触定律。基于拟静力分析方法,活动断层带两侧地盘约束如下:一侧地盘视为固定;另一侧通过施加强制位移来模拟活动断层的错动作用。

隧道结构抗错动基本分析流程如下:

步骤1:围岩初始地应力平衡;

步骤2:采用收敛约束法[22]进行隧道开挖模拟;

步骤3:采用静力形式逐级输入断层位错。

3.2 结构损伤指标

结构损伤指标(DI)是易损性分析所需的关键参数之一,用于定量描述隧道结构的损伤状态。

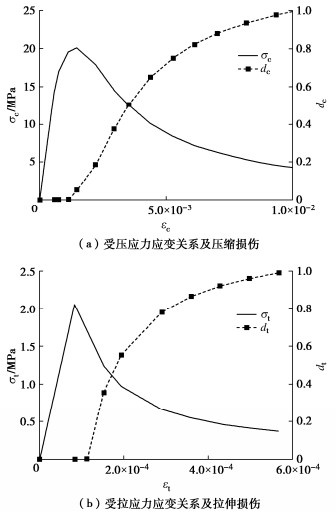

基于有限元模型,考虑到隧道结构在断层错动作用下的三维非线性响应特征,选用混凝土损伤塑性(CDP)模型对衬砌结构损伤状态进行表征,该模型能够较好地表征隧道衬砌的损伤状态以及复杂受力状态下混凝土材料的开裂及压碎行为[23]。CDP中混凝土的受压和受拉损伤采用归一化指标dc和dt来表征。本文针对隧道横断面定义某断面的损伤指标。

首先选取结构每个单元质心位置处的损伤因子(压碎损伤指标dci与开裂损伤指标dti最大值)来表征该单元的损伤大小。那么隧道不同横断面位置处的结构损伤可由该断面所有单元损伤对单元体积加权平均得到,即损伤体积比,如式(10)。该指标可定量表征该断面结构的整体损伤程度。

DI=Σni=1diViΣni=1Vi,di=Max{dci,dti}。 (10) 式中:di为第i个单元质心位置处的损伤因子大小,Vi为第i个单元的体积。

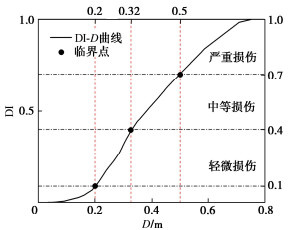

以隧道结构的弹塑性损伤发展状况为安全状态划分依据,将各衬砌截面按照损伤指标DI大小划分为安全、轻微损伤、中等损伤以及严重损伤4个损伤状态(damage status,ds),如表 1所示[24]。

表 1 损伤状态Table 1. Damage statesdsi 损伤状态 DI 描述 ds1 安全 0≤DI<0.1 主要发生弹性变形 ds2 轻微损伤 0.1≤DI<0.4 结构出现较大的塑性变形,但强度和功能性无实质性减弱 ds3 中等损坏 0.4≤DI<0.7 局部或整体塑性变形超出功能性限值,结构仍保持完整性 ds4 严重损伤 DI≥0.7 严重损伤,位移和塑性变形发散,结构发生失稳、压溃、断裂、失去完整性 4. 分析与讨论

4.1 分析模型及参数

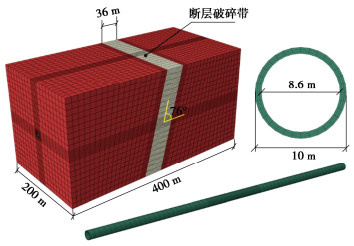

本节旨在通过算例分析说明本文方法的具体实施流程及可行性。假设某隧道工程穿越走滑活动断层,埋深95 m,其轴线与断层走向正交。该断层倾角76°,断层破碎带宽度36 m,断层错动面位于破碎带中心。隧道截面形式为圆形,内径和外径分别为8.6,10 m。隧道和围岩的力学参数如表 2所示。

表 2 围岩力学参数Table 2. Mechanical parameters of surrounding rock名称 密度

ρ/(g·cm-2)杨氏模量

E/MPa泊松比ν 摩擦角φ/(°) 屈服应力σy/MPa 破碎带 2.0 300 0.35 30 5 岩体 2.5 2500 0.30 45 30 C30

混凝土2.4 24500 0.20 — — 依据本文建立的易损性计算方法对该穿断层隧道结构的抗错动性能进行分析,建立有限元模型如图 4所示,模型整体尺寸为400 m×200 m×200 m。隧道与围岩均采用六面体实体单元模拟,两者间设置绑定接触。以摩擦接触模拟断层错动面,摩擦系数取0.7。模拟断层错动时,位错施加在上盘围岩两侧。岩体塑性本构选用Drucker-Prager屈服准则,混凝土选用CDP塑性损伤本构模型,本文C30混凝土对应的CDP本构曲线标定如图 5所示。

4.2 断层位错的概率密度函数

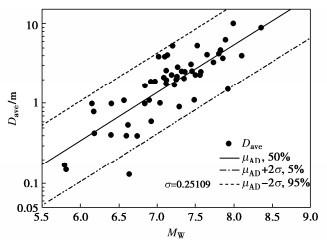

对于Dave-IM概率关系,基于Anderson等[9]共55次地震数据进行拟合,得到走滑断层平均位错量与矩震级关系,如图 6所示,其中标准差σAD= 0.251,平均位错量均值μAD关于MW的拟合函数表达为

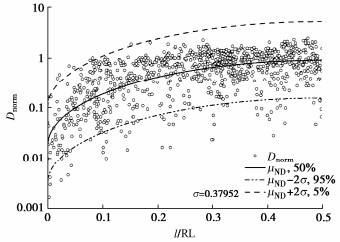

lg(μAD)=0.598MW−4.055。 (11) 关于Dnorm-l/RL概率关系,本文基于Wesnousky[25]共9次地震的位错分布数据,采用椭圆分布进行拟合,得到如图 7所示的走滑断层位错相对值与破裂带相对位置的关系,其中标准差σND= 0.379,位错相对值均值μND关于破裂带相对位置l/RL的拟合函数表示为

lg(μND)=1.699√1−4(l/RL−0.5)2−1.742。 (12) 将式(10),(11)代入式(4),(6),即可得到fDave (Dave|IM)与fDnorm(Dnorm|l/RL),再根据数值模拟确定各损伤状态的临界位错量,代入式(8)即可求得隧址区在某地震动水准下超越该临界位错的概率,即隧道结构的抗活断层错动易损性。

4.3 易损性分析

根据3.2节定义的损伤指标,重点针对隧道结构3个关键断面进行易损性分析,即错动面与隧道相交断面、上下盘-断层破碎带边界面与隧道相交断面,如图 8所示。

以错动面处隧道断面损伤情况为例,图 9为隧道衬砌损伤指标DI随断层错动量D的演化关系曲线。根据表 1定义的隧道结构损伤状态分级,从图中可以看出:该断面在断层错动量达到0.2 m时进入轻微损伤状态;断层错动量达到0.32 m时,结构进入中等损坏状态;断层错动量达到0.5 m时达到严重损伤状态。

图 10展示了上述4个阶段下该隧道断面的损伤分布情况。从损伤演化特征可以看出,该断面结构损伤首先在拱顶和仰拱处开始发展,随着断层错动量的增加,结构损伤逐渐扩展至整个截面,最终导致该衬砌截面的整体失效。将断面各点损伤以体积进行加权平均可得该断面的损伤指标。

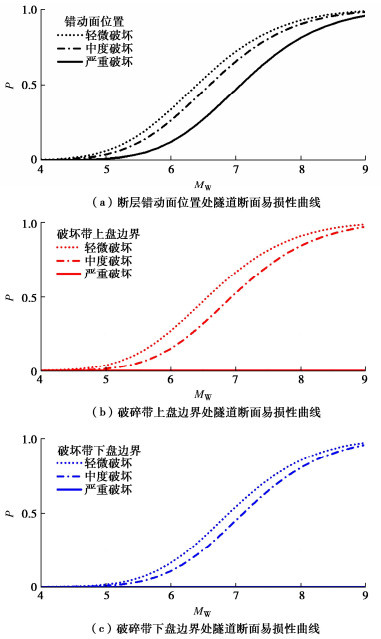

选取穿越断层破碎带的上下盘边界面以及断层错动面的3处关键隧道断面,各断面的易损性曲线如图 11所示。图中曲线分别为隧道3个关键断面在不同矩震级下达到或超越规定损伤状态的概率。

由图 11可知,在同一矩震级下,断层错动面处隧道结构的损伤概率最高,上盘与断层交界处隧道断面次之,下盘与断层交界处隧道断面最低。例如,对于中度损伤状态,在矩震级为7的情况下,断层错动面处隧道的易损性概率为0.67,上盘与断层交界处隧道失效概率为0.51,下盘与断层交界处仅为0.47。这是由于断层错动面以强制剪切作用为主,变形最大且损伤最严重;而上下盘与断层交界处的地层存在差异,会发生差异变形,但这种变形程度不及在错动面直接发生的剪切作用,因此断层错动面处对隧道更为不利。对比上下盘与断层交界处隧道断面的易损性曲线可以看出,在同一震级下,上盘位置处隧道达到同等级损伤状态的概率高于下盘位置处隧道,即上盘效应[26]。

此外,还可以发现在震级为4~5级和8~9级的范围内,易损性曲线变化较为平缓,特别是在4~5级震级范围内,隧道的损伤概率相对较低且变化较小,可以不需要采取额外的抗震措施。然而,在5~8级震级范围内,易损性曲线变化非常显著,表明对震级变化的敏感性较强,即使是小幅度的震级变化,也会导致隧道损伤状态出现显著的波动。因此,在工程设计阶段,需要精确评估地震动水平并提供足够的抗震性能,以应对这种较大的随机性和波动性。

4.4 参数化分析

(1)断层倾角对隧道抗错动易损性的影响

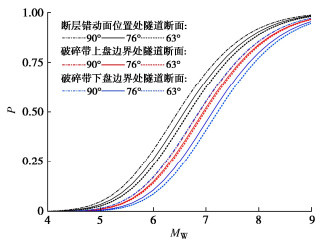

在4.1节分析模型及参数的基础上,为进一步研究断层倾角对隧道抗错动易损性的影响,考虑到实际断层倾角的分布情况,模型中断层倾角分别取为63°,76°,90°,计算模型及参数同上节。

以中度损伤状态为例,图 12给出了不同断层倾角下3个关键断面处隧道结构的抗错动易损性曲线。由图可知,断层倾角越大,隧道易损性相对越高。如矩震级为7时,断层错动面处隧道的易损性概率分别为0.62(断层倾角为63°)、0.67(断层倾角为76°)和0.71(断层倾角为90°)。这是由于随着断层倾角的增加,断层与隧道衬砌相交范围减小,隧道衬砌段遭受的断层位错更为集中,损伤也更加严重。因此,应对穿越倾角较大走滑断层的隧道加以重视,应在选线时尽量避开或者采用合理的抗错断措施。

此外,通常认为上下盘在断层处存在的地应力突变是导致上盘效应的关键因素[26],而且断层倾角越小,地应力突变也就越大,上盘效应也越为显著。如图 12所示,当倾角为90°时,上下盘与断层交界处隧道抗错动易损性曲线基本重合,但对于倾角为76°及63°的工况而言,下盘与断层交界处隧道的抗错动易损性低于上盘,且断层倾角越小此现象越为明显。

(2)穿断层隧道选址对结构抗错动易损性的影响

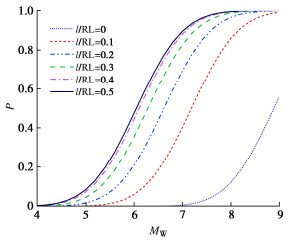

在4.1节分析模型及参数的基础上,为进一步研究穿断层隧道选址对结构抗错动易损性的影响机制,假设隧道穿破裂带位置l/RL分别取为0,0.1,0.2,0.3,0.4,0.5,即涵盖了破裂带端部至中部不同位置,计算模型及参数同上节。

以断层错动面处隧道结构的中度损伤状态为例,图 13给出了不同选址处的抗错动易损性曲线。由图 13可知,选址越靠近破裂带端部,隧道结构的易损性相对越低。如矩震级为7时,隧道选址l/RL为0,0.1,0.2相对l/RL=0.5时的易损性可分别降低99.3%,54.6%,22.4%。然而当选址位置进一步靠近破裂带中心,如l/RL = 0.4,易损性变化幅度明显减小,仅降低1.6%。若要求该断面在矩震级7级时达到中等破坏的概率低于0.4,则隧道选址需位于距破裂带端部1/10的总破裂带长度的区间内。分析表明即使无法完全避免隧道穿越破裂带,如选择尽量靠近破裂带端部位置穿越则可显著降低隧道结构的受损概率。因此,建议隧道选址应充分考虑断层破裂带与隧道线路的位置关系,最大程度提高隧道结构的抗错动安全性。

5. 结论

本文提出了面向穿活动断裂带隧道结构的抗错动易损性分析方法,首先建立了PFDHA概率分析模型,并基于该模型选用矩震级作为地震动强度指标,依据混凝土损伤塑性模型建立了隧道结构损伤指标,进而通过矩震级大小与活动断层位错量的概率统计回归关系,结合基于三维弹塑性有限元模型的拟静力推覆分析方法,建立了穿断层隧道抗错动易损性程度的表征方法,从而为穿活动断裂带隧道抗震风险评估及结构抗震设计提供了有效的分析手段。基于该方法对某穿走滑断裂带隧道进行应用分析,并研究了断层倾角对隧道抗错动易损性的影响规律,主要得到以下3点结论。

(1)断层错动面处的衬砌段易损性最高,断层破碎带与上下盘交界面处的衬砌段易损性次之。相比而言,穿走滑断裂带隧道上盘易损性高于下盘,即表现出明显的上盘效应,而且断层倾角越小,错动面处隧道易损性越小,上盘效应也更为显著。

(2)在矩震级为4~5级和8~9级范围内,隧道易损性曲线变化较为平缓,而在5~8级矩震级范围内,隧道的易损性变化显著,对震级变化较为敏感。因此在工程设计阶段,需要准确评估地震动水平以应对较大概率的波动变化。

(3)隧道选址对结构抗错动易损性影响显著,如尽量靠近破裂带端部位置穿越可显著降低隧道结构的受损概率。建议隧道工程线路规划时应充分考虑穿越破裂带的不同位置关系,以最大程度提高隧道结构的抗错动安全性。

需要说明的是,本文建立的隧道易损性分析方法适用于任何活动断层类型,文中采用的概率密度函数和有限元模型边界条件仅适用于走滑断层,但对于其他类型断层,仅需调整有限元模型并依据统计关系修改概率密度函数。针对具体工程,可依据工程场地的历史震害数据建立概率分析模型,进而应用本方法为穿活动断裂带隧道结构抗震设计与抗错动性能评估提供科学依据。

-

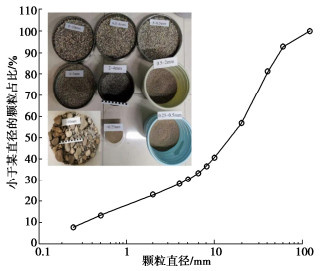

表 1 各粒径颗粒占比

Table 1 Proportion of soil with different particle sizes

粒径/mm 60~120 40~60 20~40 < 20 质量百分比/% 6.9 11.6 24.4 57.1 表 2 接触参数

Table 2 Contact parameters

接触部位 参数 静摩擦系数 滚动摩擦系数 恢复系数 颗粒-加载盘 0.7 0.001 0.25 颗粒-边界墙 0.7 0.001 0.25 颗粒间 0.8 0.04 0.75 表 3 材料参数

Table 3 Material parameters

接触部位 参数 剪切模量/Pa 密度/(kg·m-3) 泊松比 盾构机 7.9×1010 7800 0.25 边界墙 7.9×1010 7800 0.25 卵石颗粒 1.12×107 2200 0.27 表 4 盾构掘进参数

Table 4 Parameters of shield tunneling

刀盘直径/

m掘进速度/

(m·s-1)刀盘转速/

rpm螺旋输送机转速/

rpm9.0 1.33×10-3 2.8 5.5 -

[1] 张晋勋, 殷明伦, 江玉生, 等. 土压平衡盾构楔犁刀松动砂卵石地层力学行为研究[J]. 隧道建设(中英文), 2022, 42(9): 1501-1513. ZHANG Jinxun, YIN Minglun, JIANG Yusheng, et al. Mechanical behavior of sandy gravel strata cut by wedge-shaped cutter on earth pressure balance shield[J]. Tunnel Construction, 2022, 42(9): 1501-1513. (in Chinese)

[2] 陈辉华, 李瑚均, 户晓栋. 地铁盾构掘进安全影响因素及事故致因模型[J]. 铁道工程学报, 2020, 37(5): 87-92. doi: 10.3969/j.issn.1006-2106.2020.05.016 CHEN Huihua, LI Hujun, HU Xiaodong. Safety influential factors and accident causation model of subway shield construction[J]. Journal of Railway Engineering Society, 2020, 37(5): 87-92. (in Chinese) doi: 10.3969/j.issn.1006-2106.2020.05.016

[3] 孙振中. 砂卵石地层对盾构滚刀耐磨性影响试验研究[J]. 建筑机械化, 2022, 43(1): 47-50. doi: 10.3969/j.issn.1001-1366.2022.01.014 SUN Zhenzhong. Laboratory test on wear resistance of typical sand pebbles to hob in Chengdu[J]. Construction Mechanization, 2022, 43(1): 47-50. (in Chinese) doi: 10.3969/j.issn.1001-1366.2022.01.014

[4] 周建军, 宋佳鹏, 谭忠盛. 砂卵石地层地铁盾构盘形滚刀磨蚀性研究[J]. 土木工程学报, 2017(增刊1): 31-35. ZHOU Jianjun, SONG Jiapeng, TAN Zhong sheng. Study on abrasive properties of shielded hob in subway shield of sandy gravel formation[J]. China Civil Engineering Journal, 2017(S1): 31-35. (in Chinese)

[5] 秦银平, 张竹清, 孙振川, 等. 基于现场试验的TBM滚刀磨损分析及预测[J]. 隧道建设(中英文), 2019, 39(11): 1914-1921. doi: 10.3973/j.issn.2096-4498.2019.11.021 QIN Yinping, ZHANG Zhuqing, SUN Zhenchuan, et al. Analysis and prediction of TBM disc cutter wear based on field test[J]. Tunnel Construction, 2019, 39(11): 1914-1921. (in Chinese) doi: 10.3973/j.issn.2096-4498.2019.11.021

[6] 张厚美. TBM盘形滚刀重复破碎与二次磨损规律研究[J]. 隧道建设, 2016, 36(2): 131-136. ZHANG Houmei. Study on relationship between repeated cutting and secondary wear of TBM disc cutter[J]. Tunnel Construction, 2016, 36(2): 131-136. (in Chinese)

[7] 张晋勋, 江华, 孙正阳, 等. 大粒径卵漂石地层盾构破岩机理及工程应用[J]. 土木工程学报, 2017, 50(2): 88-96. ZHANG Jinxun, JIANG Hua, SUN Zhengyang, et al. Shield tunneling in large size cobble and boulder strata: rock-breaking mechanism and engineering application[J]. China Civil Engineering Journal, 2017, 50(2): 88-96. (in Chinese)

[8] 王振飞, 张成平, 张顶立, 等. 富水砂卵石地层大直径盾构刀具的磨损与适应性[J]. 北京交通大学学报, 2013, 37(3): 62-67. doi: 10.3969/j.issn.1673-0291.2013.03.012 WANG Zhenfei, ZHANG Chengping, ZHANG Dingli, et al. Wearing and adaptability of cutting tools for large diameter shield in water-rich sandy gravel stratum[J]. Journal of Beijing Jiaotong University, 2013, 37(3): 62-67. (in Chinese) doi: 10.3969/j.issn.1673-0291.2013.03.012

[9] 乔金丽, 徐源浩, 陈小强, 等. 基于ABAQUS的单双滚刀破岩分析[J]. 铁道建筑, 2021, 61(6): 69-73. QIAO Jinli, XU Yuanhao, CHEN Xiaoqiang, et al. Rock breaking analysis of single and double cutters based on ABAQUS[J]. Railway Engineering, 2021, 61(6): 69-73. (in Chinese)

[10] 江华, 张晋勋, 苏一冉, 等. 基于PFC3D的北京砂卵石地层盾构刀盘选型及刀具布置数值模拟研究[J]. 机械工程学报, 2021, 57(21): 279-288. JIANG Hua, ZHANG Jinxun, SU Yiran, et al. Numerical simulation of the type selection of cutterhead selection and tool arrangement in Beijing sandy pebble stratum based on PFC3D[J]. Journal of Mechanical Engineering, 2021, 57(21): 279-288. (in Chinese)

[11] 蒋明镜, 傅程, 王华宁, 等. 简单复合岩体中TBM多滚刀破岩机理离散元分析[J]. 土木工程学报, 2019(A01): 7. JIANG Mingjing, FU Cheng, WANG Huaning, et al. Distinct element analysis of mechanism of rock fragmentation induced by TBM cutting in simply composite rock mass with multiple cutters[J]. China Civil Engineering Journal, 2019(A01): 7. (in Chinese)

[12] 谭青, 李建芳, 夏毅敏, 等. 盘形滚刀破岩过程的数值研究[J]. 岩土力学, 2013, 34(9): 2707-2714. TAN Qing, LI Jianfang, XIA Yimin, et al. Numerical research on rock fragmentation process by disc cutter[J]. Rock and Soil Mechanics, 2013, 34(9): 2707-2714. (in Chinese)

[13] 胡国明. 颗粒系统的离散元素法分析仿真: 离散元素法的工业应用与EDEM软件简介[M]. 武汉: 武汉理工大学出版社, 2010. HU Guoming. Analysis and Simulation of Granular System by Discrate Element Method Using EDEM[M]. Wuhan: Wuhan University of Technology Press, 2010. (in Chinese)

[14] Strömberg, Niclas. Finite Element Treatment of Tribological Problems[C]// Impact and Friction of Solids, Structures and Intelligent Machines, 2000.

[15] RABINOWICZ E. Wear Coefficients-Metals[M]. Wear Control Handbook, ASME, 1980.

-

其他相关附件

下载:

下载: