Influences of in-situ stress on distribution characteristics of rock blasting fragmentation

-

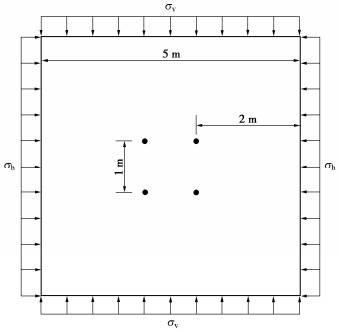

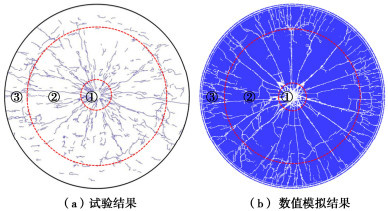

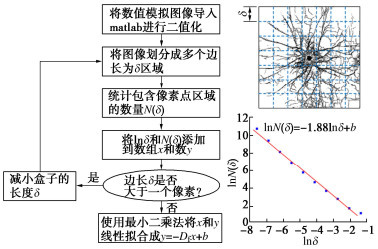

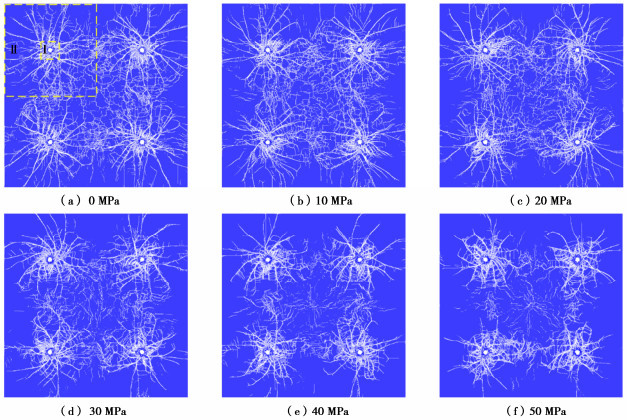

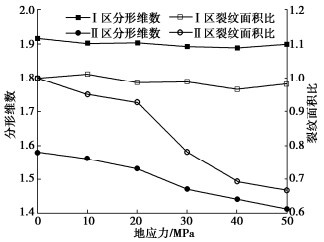

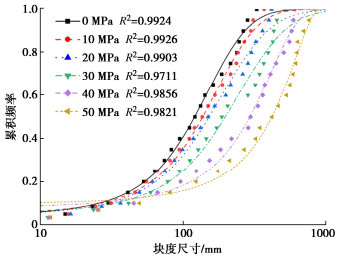

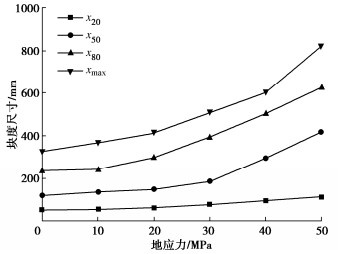

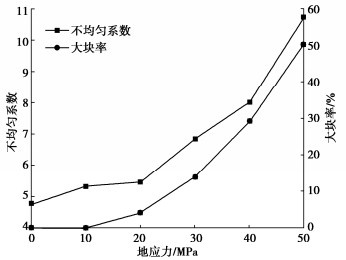

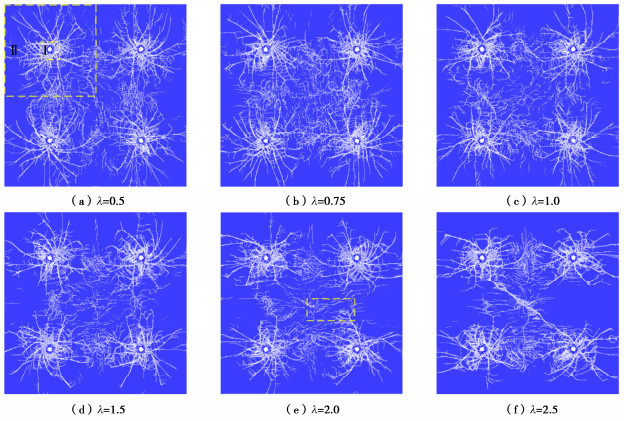

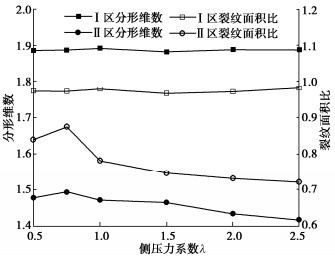

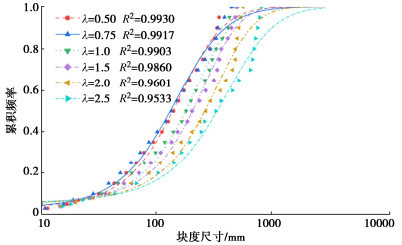

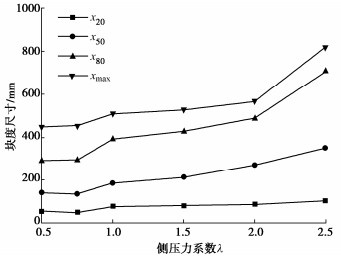

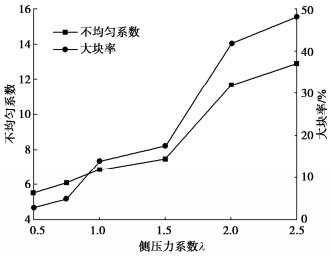

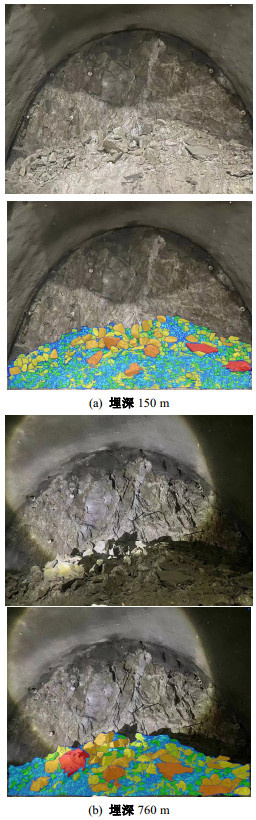

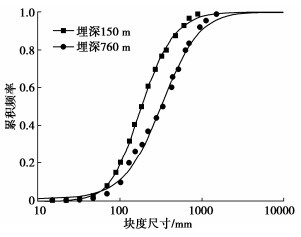

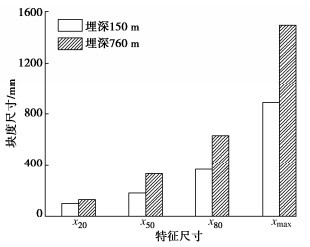

摘要: 深地工程高地应力岩体爆破开挖时常出现岩体破碎难、大块率高的问题。为深入理解这一问题,采用动力有限元方法模拟不同地应力条件下的岩体爆破开裂过程,引入爆生裂纹分形维数和岩体爆破块度图像识别方法,研究地应力对岩体爆破爆生裂纹分布和块度分布特征的影响,并通过不同埋深和地应力水平下的岩体爆破工程实例进行验证。研究结果表明:地应力对炮孔远区爆生裂纹扩展的抑制作用以及非静水地应力对爆生裂纹扩展的导向作用,导致了岩体爆破大块的产生;随着地应力水平的提高,岩体爆破平均块度尺寸、最大块度尺寸、块度不均匀系数和大块率均显著增加;炮孔近区的爆生裂纹扩展几乎不受地应力的影响,从而使得地应力对岩体爆破小块度的尺寸影响不大;垂直于炮孔轴向的两个主地应力差别较大时,不利于爆破破岩,侧压力系数约为0.75时,岩体破碎效果较好。Abstract: During blasting excavation of deep rock masses under high in-situ stress, the rock masses are often difficult to be fully broken, frequently resulting in large fragments. To understand this problem more deeply, the blast-induced rock cracks under various in-situ stress conditions are simulated by using the dynamic finite element method. The fractal dimension theory and the image recognition method are introduced to investigates the influence of in-situ stress on the distribution characteristics of rock blasting fragmentation. The project cases blasted at different depths and in-situ stress levels are also employed to study this problem. The results show that the generation of large fragments during blasting in deep rock masses owes to the inhibiting effect of in-situ stress on the growth of blast-induced cracks in the far field of blastholes, and the orienting effects of the non-hydrostatic in-situ stress on the propagation of blast-induced cracks. As the in-situ stress level increases, average size, the maximum size, nonuniform coefficient and large block rate of rock fragmentation increase significantly. The size of the smaller fragments is little affected by the in-situ stress as these fragments are generated in the vicinity of blastholes and the propagation of blasting cracks in this zone is almost unaffected by the in-situ stress. When the maximum and minimum principal in-situ stresses perpendicular to the blasthole axis differ greatly, it is adverse to rock fragmentation by blasting. In comparison, a better rock fragmentation is achieved when the lateral coefficient of the principal in-situ stresses is about 0.75.

-

Keywords:

- deep rock engineering /

- blasting /

- in-situ stress /

- blast-induced crack /

- blasting fragmentation

-

0. 引言

盾尾同步注浆作为盾构隧道施工过程中的关键步骤,能及时填充盾尾间隙,保证新建隧道结构的稳定性,并有效减少地层变形。浆液在盾尾超挖空间的填充扩散效果受注浆参数、地层性质和施工机械等多种因素影响。在当前高效、绿色施工逐步实现的过程中,探寻浆液扩散规律,并以此为基础优化注浆参数,对于提高盾构施工水平、降低工程扰动而言尤为重要。

由于在实际工程中难以直接观测注浆过程,国内外学者通过理论解析、模型试验等手段对盾尾同步注浆扩散规律展开了研究。理论方面,许多学者借鉴岩土注浆和传统注浆理论,结合盾构隧道注浆特点,建立了不同理论模型并给出了浆液扩散半径计算方法,叶飞等[1-4]以半球形扩散为前提,考虑浆液黏度时变性对扩散范围的影响,并研究了空间效应等因素作用下盾构隧道壁后注浆机理,进而总结了盾构隧道同步注浆扩散由填充、压密、渗透3步骤组成,并在此基础上进一步提出了压密-劈裂扩展模型。李志明等[5]、周佳媚等[6]、韩鑫等[7]分别对这3阶段进行了理论分析。白云等[8]将厚度远小于横截面的三维环形空间作为浆液填充面,并研究了浆液在填充过程中的压力分布规律。除此之外,张聪等[9]建立了脉动压力下幂律流体的渗透扩散理论模型,结合数值及试验手段验证了幂律流体在地层内的分布形态,探索了脉动渗透注浆的扩散机制。模型试验方面,张莎莎等[10]设计了盾构隧道同步注浆室内模型试验,研究了浆液稳定后断面压力分布规律及浆液流动扩散样式,并对比了多种注浆方式对浆液压力分布的影响。Ding等[11]基于大型盾构掘进综合模拟试验平台,利用微型土压力计和摄像机观测了注浆过程,并分析了长期注浆压力、浆液流动路径和环向浆液压力分布模式。Zhao等[12]通过大型模型试验研究了盾构隧道同步注浆参数对地表沉降的影响。张连震等[13]研发了劈裂-压密注浆扩散可视化试验系统,揭示了劈裂通道形态,以及注浆过程中浆液压力与应力-位移场的时变规律。理论及试验方法基于必要假设和模型简化,能够相对透彻地揭示浆液扩散机理和规律,但在反映浆液扩散全过程或直观性方面尚需进一步完善。

随着数值仿真技术和计算能力的发展,数值模拟手段成为研究注浆问题的重要途径。张云等[14]将盾尾间隙及注浆层概化为厚度相等的等代层,为注浆模拟提供了简化方法。李磊等[15]基于等代层概念,通过对等代层不同位置分别设置参数来模拟同步注浆及浆液硬化。李培楠等[16]基于CFD方法对盾构同步注浆进行了模拟,分析了浆液在盾尾间隙的运动特性,并与工程实测数据对比,验证了数值模拟的合理性。Kasper等[17]建立了三维有限元仿真模型,分析了同步注浆压力对于地表沉降和衬砌荷载的影响。Michael等[18]在Kasper数值模型的基础上进一步精细化模拟了盾构同步注浆,通过逐渐增大注浆层单元模量来模拟浆液的凝固硬化特性。除以上数值建模方式外,王胤等[19]基于流固耦合处理手段建立任意解流CFD-DEM方法,在解决全解流精细模型计算量大的同时,能够得到较大细颗粒的局部平均化变量。数值方法面向不同需求,在模拟盾尾同步注浆多因素特征及施工影响方面建立了丰富的计算模型。但受限于有限元模型连续单元相对位置固定,以及流体力学方法的流动单元非直观性特点,为了提高浆液扩散的可观测性,需比选更为合适的建模方法,详细展示盾尾同步注浆的填充渗透过程。

综上所述,已有研究从多方面展示了盾尾同步注浆扩散机理及由此引发的环境影响,具有显著的工程指导意义。若希望从细观角度观察并分析注浆扩散过程及规律,可采用浆液与土体离散交互仿真方法,模拟两者力学作用下的渗透变位现象。本文以滨海砂土地层盾构施工为研究对象,借助室内注浆试验和土工测试标定并建立盾尾同步注浆连续-离散元耦合模型,进而结合试验及仿真结果总结浆液扩散规律,并开展了基于注浆参数调控的浆液扩散效果优化研究。

1. 注浆模型试验

为了初步获得浆液在砂土地层中的扩散规律,并为后续离散元模型的建立提供标定依据,首先设计并开展可视化注浆模型试验,模拟多种浆液-土层空间方位条件下的浆液扩散过程。

1.1 试验装置

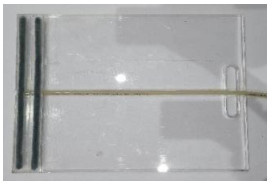

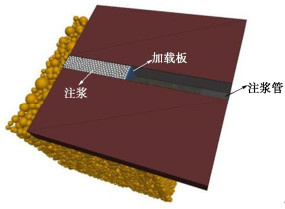

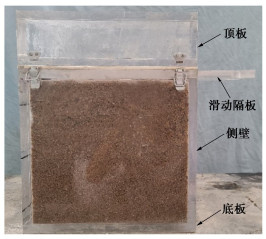

注浆模型试验装置由模型箱、注浆系统和数据采集系统组成。模型箱用于装载试验土体,尺寸设计为300 mm×300 mm×400 mm(长×宽×高),底板及四周侧壁均采用20 mm厚的透明有机玻璃制作而成,如图 1所示。试验过程中忽略盾构隧道管片变形,因此模型箱顶板采用可拆卸的100 mm厚有机玻璃框架制作,用来降低注浆压力作用下挠曲引起的试验误差。浆液存在于模型箱顶板与试验土体之间,通过抽动顶板下方滑动隔板模拟隧道在盾尾脱出时的同步注浆。

滑动隔板同样采用20 mm厚的有机玻璃制作,如图 2所示,由开槽侧壁插入模型箱。其中在面向模型土一侧,沿抽出方向的板中心预留槽口布置注浆管,实现浆液在板端注入。为了防止新注浆液透过顶板与滑动隔板间缝隙漏出,在两者之间加设密封条,起到盾尾刷效果。

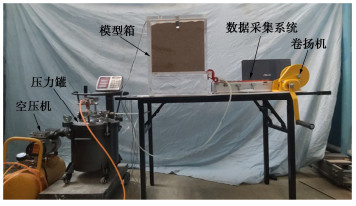

注浆系统由压力罐、空压机和卷扬机组成。压力罐用于存储配制好的浆液,空压机为系统提供注浆压力,卷扬机与滑动隔板连接控制注浆速度。根据试验要求调整注浆管出浆口压力值,打开注浆阀门,同时开启卷扬机,使滑动隔板抽出空间与注浆量相对应。注浆模型试验装置如图 3所示。

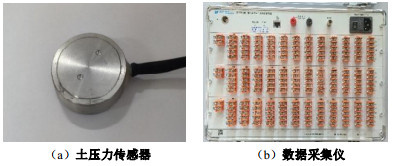

试验过程重点关注浆液扩散范围及对应土层压力变化趋势,因此数据采集系统将用到土压力传感器和数据采集仪,如图 4所示。其中土压力传感器采用直径为15 mm的微型土压力盒,最大量程为100 kPa。由于传感器尺寸远小于模型箱大小,避免了因尺寸效应使测量结果产生显著误差。

1.2 试验材料

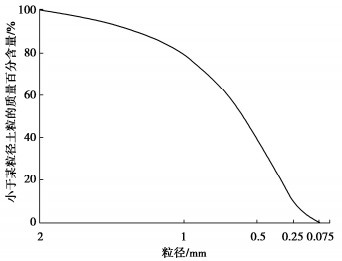

试验所用土样取自福州地铁施工线路砂土地层,重度为15.9 kN·m-3,含水率10%,孔隙比0.4。通过常水头渗透试验和直剪试验分别得到试验用土样渗透系数为k=0.0391 cm/s,黏聚力c=8.11 kPa,内摩擦角φ=35.92°。此外,利用土体颗粒级配分析方法[20],得到颗粒级配曲线如图 5所示,由此可知土样不均匀系数Cu=2.8,曲率系数Cc=1.06,即Cu≥5和1≤Cc≤3,属级配不良砂土。以上土工试验均采用常规试验流程,此处不再赘述。

试验使用地铁盾构建设中常用的单液硬性浆液,其成分主要有水泥、粉煤灰、膨润土、砂、水、减水剂,材料配比如表 1所示,对应浆液物理特性[21]见表 2。此种浆液分层和离析现象不显著,具有良好的流动性,能够充分填充盾尾间隙,并形成早期强度,满足初期稳定性要求。

表 1 浆液材料配比Table 1. Ratios of slurry materials单位: kg·m-3 水泥 粉煤灰 膨润土 砂 水 减水剂 187 313 37.5 770 375 4.25 表 2 浆液基本性能Table 2. Basic properties of slurry流动度/

cm稠度/

cm泌水率/

%凝结时间/h 24 h无侧限抗压强度/kPa 18.8 8.4 0.5 8.5 58 1.3 土样填筑及测点布置

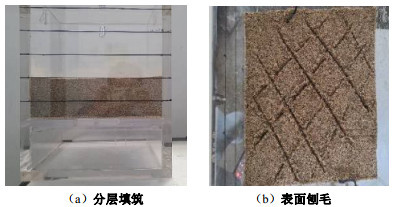

土样填筑过程中,首先在模型箱外壁按照土压力测点所在层高绘制填筑线,然后将土样分层填入,并使用木锤均匀锤击压密土体。进一步填筑土样前刨毛处理箱内土体表面来增加每层土之间的黏结性,且在预定位置放置土压力盒,将传感器导线顺模型箱侧壁导出,与数据采集仪相连。填筑过程如图 6所示。

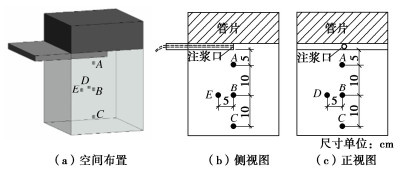

为实时监测盾尾注浆过程中土样空间压力变化,在模型箱中布置土压力测点如图 7所示。其中分层测点A,B,C位于土体中心位置由近及远距离浆液层5,15,25 cm处,用以测量浆液层压力对不同深度土体的扰动程度;同时在第二层测点侧向(浆液横向扩散方向)及前方(隔板抽出方向)5 cm处分别布置层面测点D,E,用以测量注浆扰动的平面扩散效果。

将配置好的浆液倒入压力灌,检查装置气密性,打开空压机,调整至预设注浆压力。开启注浆阀,同时配合注浆速度利用卷扬机抽拉隔板,模拟盾尾同步注浆效果,直至滑动隔板抽出25 cm后停止拉动,此时可保证注浆范围已覆盖全部测点正上方土体,并使滑动隔板端头距离开槽侧壁5 cm,防止其全部滑出导致浆液外渗。注浆过程中,实时测量土样压力变化情况,待注浆层凝固24 h后,观察并测量浆液扩散范围。

1.4 试验方案

本次试验重点关注不同注浆压力和注浆位置对浆液扩散的影响,具体试验方案如表 3所示。实际工程中,浆液填充空隙位置可归类为周边地层下方、上方和一侧,为模拟不同浆-土位置关系,体现注浆过程中由土体重力产生的环境压力对浆液扩散效果的影响,可通过翻转模型箱将代表管片的100 mm厚板放置于顶部、底部和侧面,实现盾构隧道底部、顶部和侧部注浆的模拟。

表 3 注浆试验方案Table 3. Schemes of grouting tests工况 注浆压力/kPa 注浆位置 1 100 底部 2 200 底部 3 300 底部 4 200 顶部 5 200 侧部 1.5 不同注浆压力下浆液扩散范围

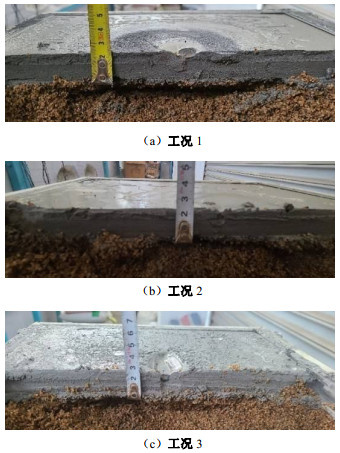

以盾构隧道底部注浆为代表,工况1~3中不同注浆压力下试验结果如图 8所示。

由图 8可以观察到,浆液凝固后结石体厚度较为均匀,3工况注浆压力下浆液层厚度分别为2.3,2.5,3 cm,均大于预留盾尾空隙,且可以看出各浆液层底部均夹杂有部分砂土颗粒。说明浆液在完成填充后,由于注浆材料不能完全封堵砂土中的孔隙,在注浆压力的持续作用下,较小的颗粒继续以压密和渗透的方式向砂土中扩散,扩散范围随注浆压力的增大而增大。

1.6 不同注浆位置浆液扩散范围

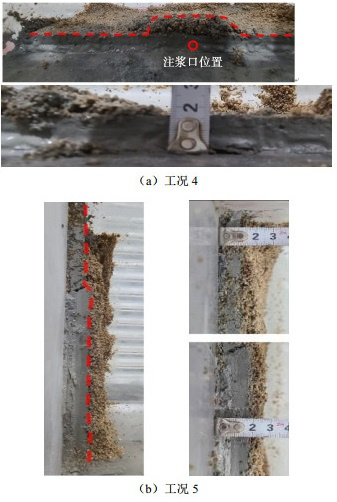

以注浆压力200 kPa为基本条件,对比工况2盾构隧道底部注浆,开展顶部和侧部试验工况4,5,试验结果如图 9所示。

顶部注浆过程中,浆液向上扩散趋势受上部土体压力影响,扩散范围显著降低,仅在注浆口压力较大处形成相对较厚的浆液层,大部分区域浆液层厚度约1.7 cm,即小于预留盾尾空隙,说明浆液凝固期间伴随有上部土体下沉。

侧部注浆时,结石体厚度整体呈现上薄下厚的状态,浆液在注浆压力作用下能够一定程度地抵抗侧向土压力,注浆效果较理想,浆液扩散模式整体以填充为主,但受限于自身重力影响,上部浆液出现向下流动且向砂土中渗透的现象。上部较薄部分厚1.9 cm,下部厚2.4 cm。

1.7 土压力

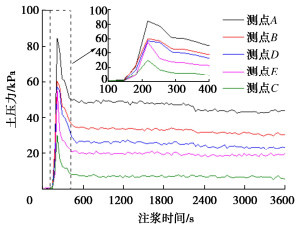

以工况2为代表,注浆过程中各测点得到土压力变化如图 10所示。

由图 10可知,初始注浆阶段,土压力受注浆压力影响迅速上升,伴随浆液在土层中扩散,浆液层压力降低,测点土压力也随之下降,而后保持相对稳定状态。A,B,C测点与浆液层距离不同,土压力由近及远受注浆压力影响逐渐减弱,土压力变化峰值分别为84.672,60.322,30.466 kPa,注浆结束后土压力变化值稳定为44.054,30.676,6.226 kPa。

同一层土体中,B,D,E测点均处于注浆压力影响范围之内,其中D,E测点相对B点而言距注浆口较远,土压力变化峰值分别为57.054,55.578 kPa,稳定后为23.366,20.172 kPa,均略小于注浆口正下方B点对应值。因滑动隔板越过E点5 cm后注浆结束,浆液压力朝向抽拉方向未注浆区域继续扩散,消减部分E点所受土压力,导致同层3测点中,E点最终土压力最小。

2. 离散元模型标定

离散元模型可以实现浆液颗粒在土层模型中的渗透扩散效果,但建模的核心是要对土层、浆液及其两者间细观参数进行合理取值,从而保证计算结果的可靠性。目前,细观参数主要标定方法有颗粒力学特性试验法[22]、弹性理论推算法[23]和参数反演法[24]。前两种方法需要复杂的仪器设备或较多的模型假设。本文结合上述室内试验,采用参数反演法获取离散元建模所需参数。

2.1 土体参数标定

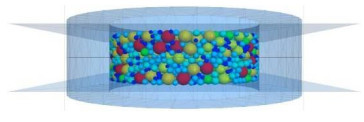

对土体参数的标定需参考前文1.2节所提及的室内直剪试验,以达到土体力学性质的一致性。利用PFC 3D建立直剪试验数值模型如图 11所示,根据图 5中颗分试验得到的颗粒级配生成砂土颗粒,并为其选用线性接触本构模型。为降低计算成本,参考既有研究成果[25-28],将土体颗粒放大2倍,在保证足够颗粒量(4289个)的前提下满足计算精度。

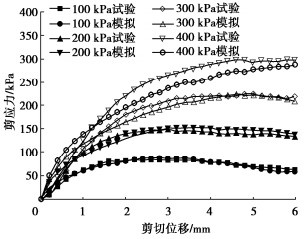

为获得可靠细观参数,通过多次试算对比,得到不同法向压力下具有较好吻合度的剪应力-剪切变形关系如图 12所示,其中法向压力为400 kPa时,剪切面滑移受颗粒间摩擦效果更为显著,而试验土样中颗粒的随机性使测试结果与计算值略有差别。最终确定土体细观参数列于表 4。

表 4 土颗粒细观参数Table 4. Microscopic parameters of soil particles模型参数 取值 土体密度/(g·cm-3) 1.73 土体粒径范围/mm 1.25~5.00 土颗粒接触模量/MPa 20.00 土颗粒刚度比 1.00 土颗粒摩擦系数 0.55 土体模型孔隙率 0.40 土颗粒局部阻尼系数 0.70 土颗粒-墙体接触模量/MPa 25.00 墙体刚度比 1.00 土颗粒-墙体摩擦系数 0.20 2.2 颗粒粒径处理方法

直剪试验模型较小,离散单元数量对计算成本要求不高,但将此尺寸颗粒应用至后续注浆试验模拟及盾构注浆模型后,单元数量将大幅提升。为了在保证计算精度的同时降低计算成本,可参考分步放大法[29]扩大单元粒径,具体流程为:

(1)保持当前粒径不变,增大模型整体尺寸。

(2)适当扩大粒径,采用反演法调整细观参数,达到与上一步粒径模型相同的力学特性。

(3)重复前两步直到满足所需模型尺寸要求。

依照上述过程对直剪试验土颗粒进行分步放大,关键步骤中细观参数如表 5所示。

表 5 分步放大法关键步骤土颗粒细观参数Table 5. Microscopic parameters of soil particles in key steps of stepwise amplification method模型参数 放大前 放大4倍 放大32倍 土体粒径范围/mm 0.63~2.50 2.50~10.00 20.00~80.00 土颗粒接触模量/MPa 20.00 10.00 10.00 土颗粒摩擦系数 0.55 0.25 0.15 土-墙接触模量/MPa 25.00 15.00 15.00 土颗粒-墙体摩擦系数 0.20 0.20 0.10 2.3 浆液参数标定

参照前文注浆试验,并选取放大4倍的土颗粒细观参数,建立相应PFC数值模型模拟浆液扩散过程及土层压力变化,此时模型中包含足够颗粒数9038个,并允许浆液颗粒在土体颗粒空隙中自由入渗,周界及滑动隔板采用墙体单元模拟,如图 13所示。为模拟浆液材料的流体力学性质,选用线性接触本构模型,并将颗粒摩擦系数和切向阻尼均设置为0,法向阻尼预设为0.2。

在浆液边界上用clump单元生成加载板,对应表 3各试验工况展开计算,通过不断调整浆液颗粒细观参数,使模型计算与试验结果相吻合。以注浆压力200 kPa的管片底部注浆工况为例,计算结果如图 14所示。

由图 14可知,土体内部应力分层显著,土压力大小与图 10中各层测试结果较为一致。浆液扩散量在注浆孔处略大,但浆液层整体集中在2.4 cm范围之内,与图 8(b)试验结果基本吻合。100,300 kPa注浆压力工况下计算结果与试验值同样一致,如图 15所示,反映了模型参数的可靠性。

最终确定浆液颗粒细观参数列于表 6。

表 6 浆液颗粒细观参数Table 6. Microscopic parameters of slurry particles模型参数 取值 浆液颗粒与最大土体颗粒粒径比 0.1875 浆液密度/(g·cm-3) 3.70 浆液颗粒接触模量/MPa 1.00 浆液颗粒摩擦系数 0.00 浆液颗粒法向阻尼系数 0.20 浆液颗粒-土颗粒接触模量/MPa 10.00 浆液颗粒-土颗粒摩擦系数 0.00 浆液颗粒-土颗粒法向阻尼系数 0.20 浆液颗粒-墙体接触模量/MPa 1.00 浆液颗粒-墙体摩擦系数 0.00 3. 盾尾同步注浆模拟

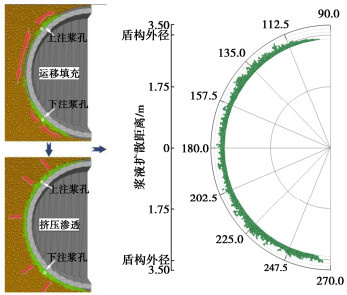

基于上述颗粒标定结果,配合实际盾构工程参数,即可建立盾尾同步注浆模型,观察浆液层填充及扩散过程。盾构开挖空间参考福州地铁常规尺寸,其中刀盘开挖直径为6430 mm,盾构隧道内外径分别为5700,6200 mm,管片单幅宽1200 mm,注浆孔对称分布在与中心水平面成45°的上下侧。

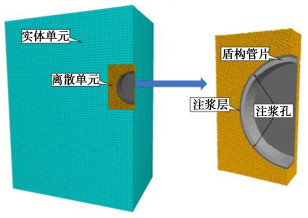

考虑到盾构施工影响范围达3D~5D,D为隧道外径。为了建立足够大模型以降低边界约束对计算结果精度的影响,同时减少整体颗粒量,此处利用盾构隧道断面轴对称特性取半圆结构,并采用连续-离散元耦合方法建立模型。模型整体尺寸取30 m×20 m×40 m(长×宽×高),隧道埋深为12 m,其中离散单元部分取5 m×2 m×9 m(长×宽×高),土体上表面自由,其余面约束法向位移,如图 16所示。模型中,FLAC区域地层采用实体单元模拟,选用莫尔-库仑本构模型,PFC模型中土体颗粒依然采用分步放大法将其粒径扩大32倍,同样保证了浆液颗粒相对于土体较小,允许浆液在土体颗粒空隙中自由移动。在FLAC和PFC模型边界处建立wall-zone交界面,形成有限差分实体单元面与离散模型墙单元面重合的耦合面,实现墙单元向实体单元的荷载传递,以及反向传递位置和速度信息,在注浆压力由离散单元作用至连续单元过程中,整体模型对应产生应力应变重分布,体现注浆施工影响下地层的受力变形状态,一定程度上保证了伴随注浆层压力消散的浆液扩散计算精度。

在保持盾壳及开挖面墙体单元支撑土体颗粒的基础上平衡模型地应力。由于本文仅观察盾构同步注浆断面的浆液扩散规律,仅需将盾壳沿隧道开挖轴线移动微小距离0.035 m,同时注入浆液颗粒。参照隧道埋深对应静止水土压力值,取上、下注浆孔压力分别为228 kPa和306 kPa,待注浆稳定后得到断面浆液层扩散范围如图 17所示。

注浆过程中,浆液由两注浆孔填充至超挖空间,且在重力作用下,浆液颗粒逐渐向下方移动,此现象在上注浆孔处相对显著。伴随盾尾间隙被填充饱满,浆液在压力作用下向周围土层渗透。注浆结束后,两注浆孔附近及孔间区域填充效果较好,且渗透量较大位置出现在孔口处(135°和225°)。由于注浆压力不足,在拱顶(90°)及拱底(270°)出现局部未填充现象,而此两处由于卸载原因导致土体直接挤压至盾构管片。

为优化注浆效果,通过调整两注浆管压力配比关系,得到不同注浆方案下浆液填充情况如表 7所示。

表 7 不同注浆压力下计算结果Table 7. Calculated results under different grouting pressures注浆压力/kPa

上孔/下孔浆液注入颗粒 间隙颗粒 填充度/

%注入率/

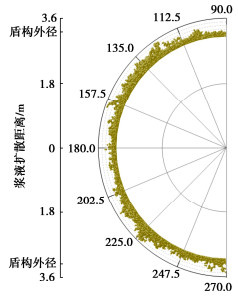

%228/306 3038 1242 78.61 192.28 240/330 3648 1354 85.70 230.89 260/360 4256 1438 91.01 269.37 300/360 4864 1523 96.39 307.85 320/360 5168 1580 100.00 327.09 350/400 6080 1580 100.00 384.81 由表 7可知,随着注浆压力提高,盾尾间隙填充度增大,由于浆液颗粒在重力作用下向下移动,因此在下注浆孔压力达到360 kPa后,单独提升上注浆孔压力,即可使开挖间隙逐渐填充饱满。同时,由注入率可知,注浆压力越大,浆液颗粒用量越多,填充开挖间隙后,浆液在土体中的扩散范围随之增大。在上、下注浆孔压力分别取320,360 kPa时,可达到较优填充状态,如图 18所示。

对照图 18和图 8,9可以看出,注浆层不同位置处浆液扩散范围略有差别,且与试验结果较为一致。管片顶部浆液受上部土层压力影响,且注浆口偏下,注浆层相对较薄;浆液在重力作用下移动,管片底部浆液层厚度较侧面大;而注浆口位置处浆液聚集明显,这与浆液的流动性有关。

若需进一步优化,可参考此建模计算方法,配合实际地层环境、盾尾注浆管分布及注浆参数等因素进行计算比选,合理控制注浆过程。

4. 结论

本文通过注浆模型试验模拟盾构隧道外壁不同方位浆液扩散现象,并结合土体直剪试验为离散元模型提供标定依据。进而建立盾尾同步注浆连续-离散元耦合模型,分析注浆层填充渗透过程,在此基础上从注浆压力角度提出改善浆液扩散效果的优化方法,主要得到以下3点结论。

(1)离散元方法可以直观模拟浆液在盾尾间隙的填充过程及在周围土层中的渗透现象,并且伴随注浆层填充量及注浆压力变化,浆液扩散形式表现为由填充为主转变为逐步渗透。

(2)浆液注入盾尾间隙后,由注浆孔向两侧扩散,同时在重力作用下向下方移动。从注浆试验及离散元模拟可知,在土体压力影响下管片上侧浆液层较薄,相反下侧较厚,管片侧面浆液层向下流动后呈现上薄下厚分布,注浆口位置处浆液聚集明显。

(3)优化各注浆孔压力配比关系,可以改善盾尾空间填充效果,但也进一步增加了浆液向周边土体的渗透程度。可面向不同土层,结合浆液渗流性质进一步优化盾尾同步注浆参数,提高注浆质量。

-

表 1 炸药材料参数

Table 1 Parameters of explosive

ρ/(kg⋅m-3) D/(m⋅s-1) C1/GPa C2/GPa R1 R2 ω E0/GPa 880 5170 348.6 11.29 7.0 2.0 0.24 5.025 表 2 花岗岩RHT模型参数

Table 2 RHT model parameters of granite

参数 数值 参数 数值 密度ρ0/(kg⋅m-3) 2660 初始孔隙度α0 0 压碎压力pel/MPa 125 孔隙度指数N 3.0 压实压力pcomp/GPa 6.0 参考压缩应变率EOC/s-1 3×10-5 Hugoniot多项式参数A1/GPa 25.7 参考拉伸应变率EOT/s-1 3×10-6 Hugoniot多项式参数A2/GPa 37.84 失效压缩应变率EC/s-1 3×1025 Hugoniot多项式参数A3/GPa 21.29 失效拉伸应变率ET/s-1 3×1025 侵蚀塑性应变EPSF 2.0 最小失效应变EPM 0.015 状态方程参数B0 1.22 压缩应变率指数βc 0.026 状态方程参数B1 1.22 拉伸应变率指数βt 0.007 状态方程参数T1/GPa 25.7 压缩屈服面参数gc∗ 0.53 状态方程参数T2 0.0 拉伸屈服面参数gt∗ 0.7 剪切模量G/GPa 21.9 失效面参数A 2.44 单轴抗压强度fc/MPa 167.8 剪切模量缩减系数ξ 0.5 拉压强度比ft∗ 0.04 损伤参数D1 0.04 剪压强度比fs∗ 0.21 损伤参数D2 1.0 失效面指数n 0.76 残余应力强度参数Af 0.25 拉压子午比参数Q0 0.68 残余应力强度指数nf 0.62 罗德角相关参数B 0.05 Grunesien参数Γ 0.0 -

[1] 谢和平, 李存宝, 高明忠, 等. 深部原位岩石力学构想与初步探索[J]. 岩石力学与工程学报, 2021, 40(2): 217-232. XIE Heping, LI Cunbao, GAO Mingzhong, et al. Conceptualization and preliminary research on deep in situ rock mechanics[J]. Chinese Journal of Rock Mechanics and Engineering, 2021, 40(2): 217-232. (in Chinese)

[2] HE C L, YANG J, YU Q. Laboratory study on the dynamic response of rock under blast loading with active confining pressure[J]. International Journal of Rock Mechanics and Mining Sciences, 2018, 102: 101-108. doi: 10.1016/j.ijrmms.2018.01.011

[3] MITCHELL T R, WANG Z, ARAOS M, et al. Experimental and numerical investigation into the fracture patterns induced by blast-loading under unconfined and confined conditions[J]. Rock Mechanics and Rock Engineering, 2023, 56(4): 2433-2455. doi: 10.1007/s00603-022-03195-x

[4] YANG L Y, YANG A Y, CHEN S Y, et al. Model experimental study on the effects of in situ stresses on pre-splitting blasting damage and strain development[J]. International Journal of Rock Mechanics and Mining Sciences, 2021, 138: 104587. doi: 10.1016/j.ijrmms.2020.104587

[5] 张凤鹏, 闫广亮, 郝琪琪, 等. 单向压应力对砂岩漏斗爆破过程的影响[J]. 东北大学学报(自然科学版), 2021, 42(2): 220-225. ZHANG Fengpeng, YAN Guangliang, HAO Qiqi, et al. Influence of unidirectional compressive stress on the crater blasting of sandstone[J]. Journal of Northeastern University (Natural Science), 2021, 42(2): 220-225. (in Chinese)

[6] 徐颖, 顾柯柯, 葛进进, 等. 装药不耦合系数对初始地应力下岩石爆破裂纹扩展影响的试验研究[J]. 爆破, 2022, 39(4): 1-9. XU Ying, GU Keke, GE Jinjin, et al. Experimental study on effect of charge decoupling coefficient on crack propagation in rock by blasting under initial in-situ stress[J]. Blasting, 2022, 39(4): 1-9. (in Chinese)

[7] 杨建华, 孙文彬, 姚池, 等. 高地应力岩体多孔爆破破岩机制[J]. 爆炸与冲击, 2020, 40(7): 118-127. YANG Jianhua, SUN Wenbin, YAO Chi, et al. Mechanism of rock fragmentation by multi-hole blasting in highly-stressed rock masses[J]. Explosion and Shock Waves, 2020, 40(7): 118-127. (in Chinese)

[8] HAN H Y, FUKUDA D, XIE J B, et al. Rock dynamic fracture by destress blasting and application in controlling rockbursts in deep underground[J]. Computers and Geotechnics, 2023, 155: 105228. doi: 10.1016/j.compgeo.2022.105228

[9] CÓRDOVA E, GOTTREUX I, ANANI A, et al. Blasting and preconditioning modelling in underground cave mines under high stress conditions[J]. Journal of the Southern African Institute of Mining and Metallurgy, 2021, 121(2): 71-80.

[10] 高启栋, 卢文波, 冷振东, 等. 岩石爆破中孔内起爆位置对爆炸能量传输的调控作用研究[J]. 岩土工程学报, 2020, 42(11): 2050-2058. doi: 10.11779/CJGE202011010 GAO Qidong, LU Wenbo, LENG Zhendong, et al. Regulating effect of detonator location in blast-holes on transmission of explosion energy in rock blasting[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(11): 2050-2058. (in Chinese) doi: 10.11779/CJGE202011010

[11] 陈榕, 武智勇, 郝冬雪, 等. 高应力下石英砂三轴剪切颗粒破碎演化规律及影响[J]. 岩土工程学报, 2023, 45(8): 1713-1722. CHEN Rong, WU Zhiyong, HAO Dongxue, et al. Evolution rules and effects of particle breakage for quartz sand in triaxial shear tests under high pressures[J]. Chinese Journal of Geotechnical Engineering, 2023, 45(8): 1713-1722. (in Chinese)

[12] XIE L X, LU W B, ZHANG Q B, et al. Analysis of damage mechanisms and optimization of cut blasting design under high in situ stresses[J]. Tunnelling and Underground Space Technology, 2017, 66: 19-33. doi: 10.1016/j.tust.2017.03.009

[13] LI X H, ZHU Z M, WANG M, et al. Numerical study on the behavior of blasting in deep rock masses[J]. Tunnelling and Underground Space Technology, 2021, 113: 103968. doi: 10.1016/j.tust.2021.103968

[14] DEHGHAN BANADAKI M M, MOHANTY B. Numerical simulation of stress wave induced fractures in rock[J]. International Journal of Impact Engineering, 2012, 40: 16-25.

[15] 杨仁树, 肖成龙, 陈程, 等. 基于分形理论不同装药量的爆破动焦散线实验研究[J]. 振动与冲击, 2020, 39(14): 80-86, 93. YANG Renshu, XIAO Chenglong, CHEN Cheng, et al. Experimental study on the blasting dynamic caustics under different charge weight based on the fractal theory[J]. Journal of Vibration and Shock, 2020, 39(14): 80-86, 93. (in Chinese)

[16] LI X D, LIU K W, YANG J C, et al. Numerical study on blast-induced fragmentation in deep rock mass[J]. International Journal of Impact Engineering, 2022, 170: 104367. doi: 10.1016/j.ijimpeng.2022.104367

-

其他相关附件

下载:

下载: