Estimation of pipeline responses induced by shield tunnelling considering gap formation and soil yielding

-

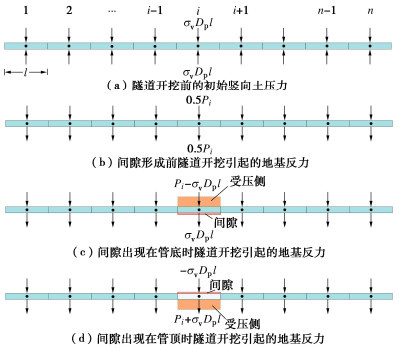

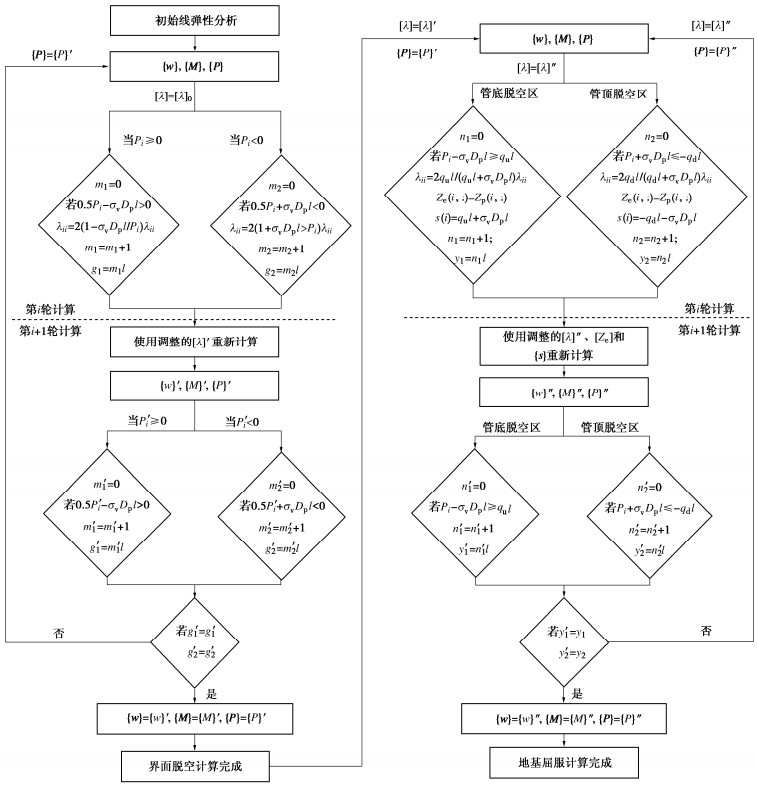

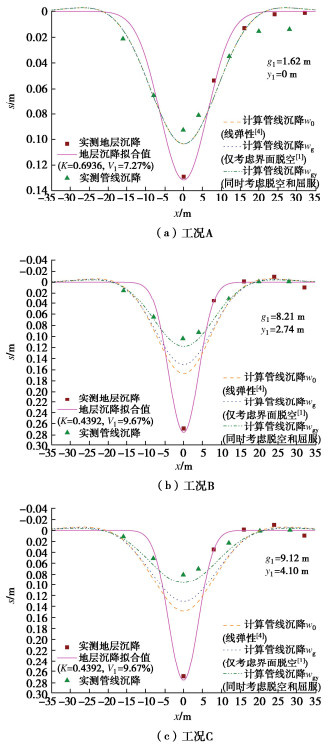

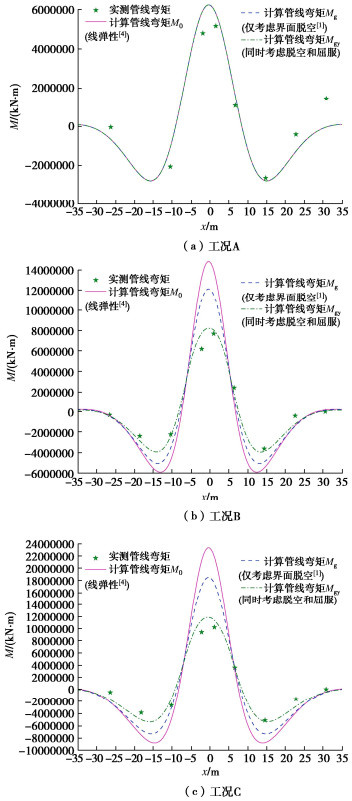

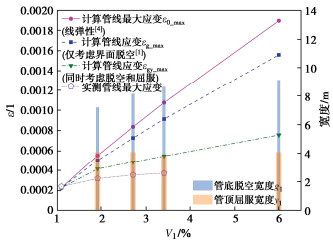

摘要: 大量试验证实盾构隧道开挖可引起管线与土体界面脱空和土体屈服现象。基于无拉力Winkler地基及管线地基承载力理论,将界面脱空和土体屈服判据条件引入管土线弹性相互作用分析;由此推导了考虑界面脱空和土体屈服影响的管土非线性相互作用计算方法,并与模型试验结果对比验证了其适用性。参数分析发现,界面脱空范围随管线抗弯刚度增大而拓宽;受管土分离和地基屈服影响,管线响应随地层损失呈非线性变化;在土体脱空和屈服范围较大时,其对管线响应影响显著,忽略该效应将导致计算管线挠度和弯矩过于保守。

-

关键词:

- 盾构隧道开挖 /

- 管土相互作用 /

- 界面脱空 /

- 土体屈服 /

- 无拉力Winkler地基

Abstract: The extensive tests confirm gap formation and soil yielding at the pipe-soil interface during shield tunnelling. By incorporating the tension-free Winkler foundation model and the theory of pull-out and compressive bearing capacity of pipeline, the criteria for gap formation and soil yielding are introduced into the pipe-soil linear elastic interaction theory. A method for calculating the nonlinear pipe-soil interaction, accounting for gap formation and soil yielding, is derived and validated against the model tests. The parametric studies reveal that interface gap gets wider with the increasing flexural stiffness of pipeline. The pipeline response exhibits nonlinear changes as an increase in the volume loss due to pipe-soil separation and subgrade yielding. When the interface gap and yielding range are large in width, it significantly affects the pipeline response. Ignoring this effect may lead to overly conservative calculations of deflection and bending moments of pipeline. -

0. 引言

城市地铁隧道建设中,盾构因其掘进速度快、安全性高、环境影响小等优势得到普遍应用。由于地质条件的复杂性,盾构刀具的配置通常不同。例如,岩层中需配置以滚刀为主的破岩刀具,而在泥土层中,多配置以切刀和刮刀为主的切削工具。砂卵石地层是中国的一种典型地质环境,广泛分布于北京、沈阳、成都等地区,该地层粒径不均,卵石强度高、磨蚀性强,咬合力强,不易普通切削。因此针对砂卵石地层中的盾构掘进,多采用大开口率辐条式刀盘,配置楔犁刀以及刮刀,以楔犁刀具犁松原状地层为主,刮刀剥落搅拌为辅,遵循“楔犁-松动-剥落”的开挖机理[1]。在楔犁原状地层过程中,刀具会出现严重的磨损,磨损超限时,往往会引起刀盘扭矩上升,掘进困难,频繁开仓换刀等问题[2],导致掘进效率大幅降低。因此,国内学者对砂卵石地层刀具磨损机制和控制措施进行了诸多研究。

孙振中[3]依托成都都江堰站—蒲阳站区间砂卵石隧道工程,对滚刀消耗及失效形式进行统计分析,指出滚刀的磨损形式为划痕和块状凹坑。周建军等[4]依托成都地铁1,7号线,得到了砂卵石地层盾构掘进过程中滚刀的磨蚀规律。秦银平等[5]总结了盾构盘形滚刀和切刀的磨损失效形式,分析了刀具磨损失效的原因。张厚美[6]统计了秦岭隧道TB880E掘进机完整的滚刀磨损数据,分析了滚刀磨损规律和磨损机制。张晋勋等[7]揭示了重型刀具与大粒径卵漂石的相互作用机理,基于能量原理提出重型刀具的劈裂破岩机理。王振飞等[8]基于现场实测数据,分析了富水砂卵石地层大直径盾构刀具的磨损规律。近年来,学者们利用计算机仿真技术对卵砾石等硬岩地层盾构展开研究。乔金丽等[9]利用ABAQUS有限元软件分析了全断面隧道掘进机滚刀破岩历程。江华等[10]利用PFC3D数值模拟与现场测试相结合,研究了刀盘开口率、刀具组合高差、刀间距等参数对掘进效率的影响。蒋明镜等[11]应用离散元软件PFC2D,对全断面岩石掘进机(TBM)盘形滚刀作用下的破岩机理进行数值模拟研究。谭青等[12]用颗粒离散元PFC2D建立了岩石与切刀的二维数值模型,研究了切刀切削岩石过程中,刀具表面的破坏作用。国外学者重点关注TBM工程中刀具的磨损情况,鲜有对砂卵石地层盾构刀具磨损特征的研究。

综上所述,国内外学者对盾构刀具磨损特征的研究主要集中在滚刀磨损上,对目前砂卵石地层广泛配置的楔犁刀和刮刀磨损特征的研究不够充分,个别案例中对楔犁刀、刮刀磨损的观测存在一定的技术难度及观测误差,无法建立规律性的砂卵石地层盾构刀具磨损特征。计算机技术的发展给盾构的研究带来了便捷,但目前多采用有限元软件将砂卵石地层等效成连续介质,无法研究离散体颗粒对刀具的磨损效果,而利用离散元软件PFC的分析中,由于缺少接触磨损的本构模型,无法直接研究刀具的磨损特征。基于此,本文为可视化刀具磨损特征并获得稳定的磨损数据,综合采用室内试验、EDEM离散元数值方法,建立精细化刀盘刀具配置模型,进行砂卵石地层盾构掘进的仿真计算,并基于EDEM软件内置的Archard Wear磨损模型,获得砂卵石地层盾构刀具磨损特征及磨损规律,旨在为砂卵石地层盾构掘进刀具磨损控制及刀具设计和布置提供理论依据。值得注意的是,对于富含巨粒的卵漂石地层,一般配置具有冲击破碎作用的重型刀具,本文不作研究。

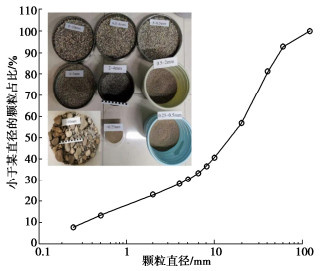

1. 砂卵石土微观参数标定

1.1 室内三轴试验

土样由北京新机场线原状砂卵石土制备而成。从现场取出土体后进行烘干,之后对干燥的土样进行筛分,得到不同颗粒直径土体颗粒,粒径范围分别为: < 0.25,0.25~0.5,0.5~2,2~4,4~5,5~6.5,6.5~8,8~10,10~20,20~40,40~60, > 120 mm,筛分结果显示,原状土最大粒径小于120 mm,筛分出的各粒径区间的土体进行分别称重,得到原状土体的颗粒级配曲线,如图 1所示,各典型粒径区间的土体占比,如表 1所示。

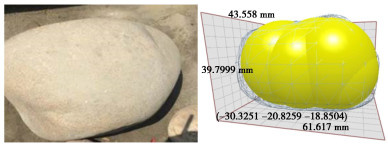

表 1 各粒径颗粒占比Table 1. Proportion of soil with different particle sizes粒径/mm 60~120 40~60 20~40 < 20 质量百分比/% 6.9 11.6 24.4 57.1 进行室内大直径三轴压缩试验,在试验台上安装好橡皮膜并在底部放置透水膜,试样的尺寸为300 mm×600 mm,分别进行围压为0.1,0.2,0.3,0.4 MPa下的常规三轴排水固结试验,当位移达到试件高度的15%时认为试样破坏,并记录试验曲线和数据。由图 2可以看出,在轴向压力及围压的作用下,试样呈现中部鼓出的破坏特征。

1.2 参数标定仿真试验

基于上述三轴试验结果,采用数值三轴试验对EDEM离散元模型中所需计算参数进行标定。EDEM软件内置了不考虑黏结力的Hertz-Mindlin(no-slip)接触模型,是研究砂卵石地层盾构掘进较为适合的数值模型[13]。数值三轴试验严格按照室内试验程序进行,考虑到颗粒大小对刀具的磨损特征影响不敏感,因此为使数值计算的颗粒级配接近实际地层,并提高计算效率,计算时以表 1的颗粒级配为基础,对实际地层中粒径在60~120 mm的卵石颗粒,采用120 mm粒径的颗粒进行替代,占比为10%;粒径在40~60 mm之间的卵石颗粒,采用60 mm粒径的颗粒进行替代,占比为15%;粒径在20~40 mm的卵石颗粒,采用40 mm粒径的卵石进行替代,占比为30%;粒径小于20 mm的卵石颗粒,采用20 mm粒径的卵石作为代表,占比为45%。本次数值模拟需要标定的颗粒微观参数主要有:颗粒与颗粒(卵石与卵石)以及颗粒与盾构机之间的静摩擦系数()、滚动摩擦系数()和恢复系数(e)。卵石颗粒的剪切模量、泊松比、密度通过查询地勘资料获得。

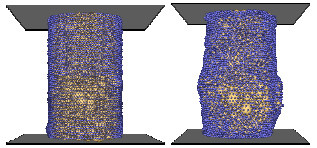

数值计算模型包括上下两个加载压盘和一个柔性“圆筒”,该圆筒是通过在内部颗粒外围增设一层“压力颗粒”来实现的,模拟与室内试验中起约束效果的“橡皮模”。EDEM提供了基于C/C++的API二次开发接口,计算时利用颗粒体积力插件设置外层压力颗粒。数值模拟过程试样变形情况如图 3所示,试样的最终破坏特征与图 2较为一致。

图3 数值三轴试验

Fig. 3 Numerical triaxial shear tests

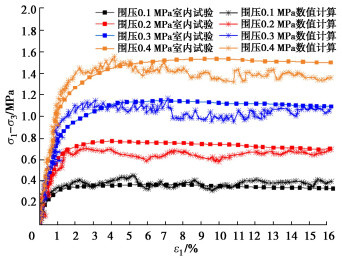

此时得到图 4所示的应力-应变曲线,数值三轴试验结果与室内三轴试验结果较为吻合,最终确定的接触参数见表 2所示,材料参数见表 3所示。

表 2 接触参数Table 2. Contact parameters接触部位 参数 静摩擦系数 滚动摩擦系数 恢复系数 颗粒-加载盘 0.7 0.001 0.25 颗粒-边界墙 0.7 0.001 0.25 颗粒间 0.8 0.04 0.75 表 3 材料参数Table 3. Material parameters接触部位 参数 剪切模量/Pa 密度/(kg·m-3) 泊松比 盾构机 7.9×1010 7800 0.25 边界墙 7.9×1010 7800 0.25 卵石颗粒 1.12×107 2200 0.27 1.3 Archard Wear磨损接触本构

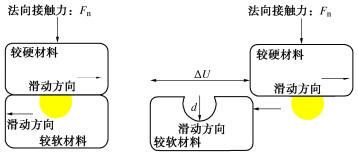

本次模拟使用的Archard Wear磨损接触本构[14]是EDEM内置的一种接触模型,该模型广泛用于两个相对滑动的表面在摩擦力的作用下,因“金属转移”现象而产生的颗粒对几何体的磨损,该模型假设摩擦副的一方为较硬材料(盾构刀具),摩擦副另一方为较软材料(卵石颗粒),模型原理如图 5。模型能直观地通过法向累积接触力、法向累积接触能量标示出物料对几何体设备的磨损分布情况。磨损计算公式如下:

(1) 式中:d为材料磨损量(mm);为单元法向压力(Pa);为材料硬度(Pa);为滑动距离(mm);为与材料特性相关的磨损常量,仿真中只需提供磨损常数就可以计算磨损深度d。考虑到实际工程中,通常对待掘进地层进行改良,注入膨润土或泡沫等润滑剂,参考Rabinowicz给出了表面润滑材料的磨损常量值[15],取1.7×10-6进行计算。

2. 砂卵石盾构掘进EDEM模型

2.1 地层颗粒床模型

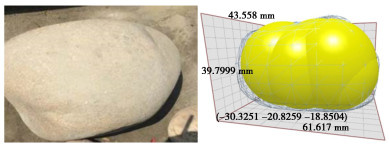

考虑到卵石颗粒形状不规则,为使磨损特征贴近实际情况,根据实物形状,使用Solidworks建立颗粒模型,划分网格,并导出为mesh形式的stl文件,最后利用EDEM中的非球形自动填充工具,快速填充异形颗粒,如图 6所示。地层颗粒床通过Particle factory功能生成,为消除边界效应,根据等效后的粒径分布,建立尺寸为18 m×12 m×4 m的卵石颗粒床(图 7(a))。计算模型上边界指定为自由曲面,其余边界由颗粒位移约束。颗粒生成后,在重力作用下稳定,为更接近于实际情况,使用加载面对颗粒床进行压实,达到受力平衡。图 7(b)为平衡状态下颗粒压缩力分布图,压缩力随地层深度逐渐增大。

2.2 盾构模型

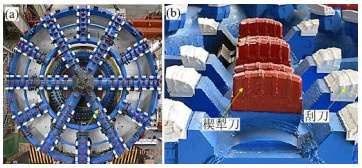

北京地铁新机场线“磁各庄-1号风井”盾构区间采用土压平衡盾构,穿越密集卵砾石地层2.3 km,盾构开挖直径9040 mm。根据区间砂卵石地层特征,选用辐条式刀盘,6根长辐条和6根短辐条间隔排列,辐条之间的径向间距为30°,刀盘开口率60%,采用“中心鱼尾刀+楔犁刀+刮刀”的刀具组合形式。刀盘的正面包括两层楔犁刀和一层刮刀,两层楔犁刀高度分别为190,155 mm,刀盘最外周局部楔犁刀高220 mm,刮刀高度为120 mm。盾构掘进速度为35~80 mm/min,刀盘转速为1.5~2.8 r/min,螺旋机转速5.5 rpm,图 8(a)为刀盘结构形式,图 8(b)为楔犁刀及刮刀实物图。

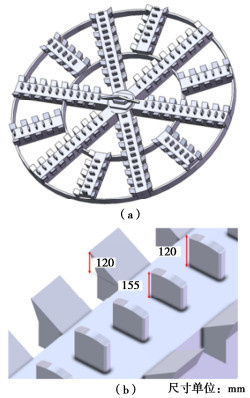

基于Solidworks软件,以新机场线盾构为原型,建立典型辐条式土压平衡盾构刀盘三维机械模型,如图 9(a)所示,模型中设置了190,155 mm的楔犁刀和120 mm的刮刀,楔犁刀及刮刀详图如图 9(b)所示。

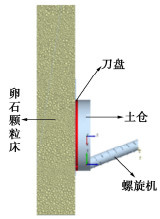

2.3 EDEM掘进模型

将盾构机械模型导入EDEM软件中,如图 10所示。在EDEM中设定运动形式,实现刀盘、刀具、螺旋输送机前进及旋转姿态的控制。刀盘旋转与卵石颗粒发生接触,卵石颗粒受力不平衡并在接触作用下产生运动与位移,传给相邻颗粒,此过程实现砂卵石颗粒对刀具的磨损。卵石颗粒通过刀盘的开孔进入土仓,然后经土仓底部的螺旋输送机搬运出计算域,实现盾构机的掘进过程。

模拟计算中,设定恒定的掘进速度与刀盘转速,所有几何部件都设置沿刀盘中心轴的平动模式与绕刀盘中心轴的转动模式。为缩短模拟时间,掘进速度和刀盘转速均取最大值,盾构参数见表 4所示。

表 4 盾构掘进参数Table 4. Parameters of shield tunneling刀盘直径/

m掘进速度/

(m·s-1)刀盘转速/

rpm螺旋输送机转速/

rpm9.0 1.33×10-3 2.8 5.5 2.4 模型的验证

刀具的磨损程度与其切削轨迹长度直接相关,切削迹长L根据下式计算:

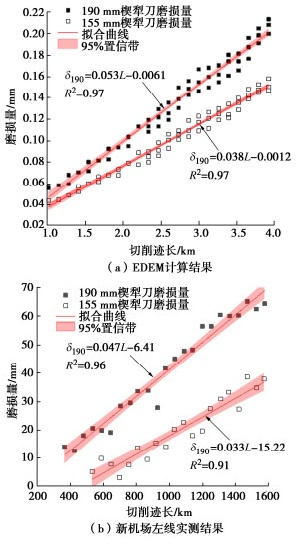

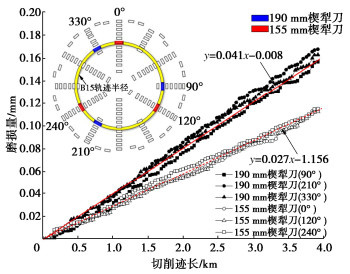

(2) (3) 式中:R为各刀具所在的轨迹半径(m);N为刀盘旋转总圈数;L为盾构机掘进距离(m);为掘进速度(m/s);为刀盘转速(r/min);根据模型,D=4 m,=1.33×10-3 m/s,=28 r/min。可据此,建立刀具磨损量与切削迹长的关系。图 11(a)为计算完成时,190 mm楔犁刀及155 mm楔犁刀磨损量随切削迹长L的变化情况,作为对比,统计新机场线左线楔犁刀磨损量变化情况,如图 11(b)所示。

分析可知,数值计算与实际测量的楔犁刀磨损量均与刀具的切削迹长保持高度的线性关系(R2≥0.9),这也说明了楔犁刀的磨损量主要受到其开挖里程的影响。对散点图进行线性拟合,可得刀具磨损量与切削迹长的线性关系式,若定义刀具平均磨损系数为刀具在单位开挖迹长内的磨损量,则拟合曲线的斜率即为刀具的平均磨损系数,如下所示:

(4) 数值模型及实际工程中,190 mm楔犁刀的磨损系数分别为0.053,0.047 mm/km,155 mm楔犁刀的磨损系数分别为0.038,0.033 mm/km。考虑到数值计算过程中,忽略了细小颗粒,颗粒粒径进行了适当放大,大颗粒掉落过程中对刀具的二次磨损的概率高于实际工程,同时,为缩短计算时间,掘进速度及刀盘转速均取最大值,因而数值计算结果略大于实测结果,但高刀的磨损系数均高于低刀,且数值与实测结果中,低刀的磨损系数较高刀均降低29%左右,模型整体匹配度良好,因此该EDEM数值盾构模型在研究刀具磨损特征方面具有适用性。

3. 刀具磨损特征分析

3.1 楔犁刀磨损特征

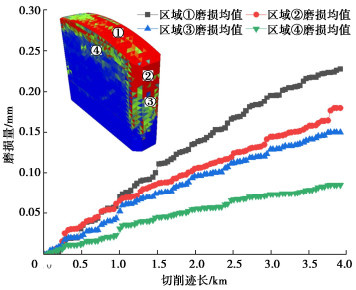

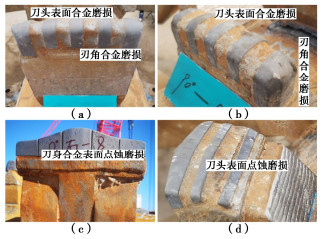

由于楔犁刀高于刮刀,作用对象为密实原状土,其磨损程度比刮刀严重。图 12为计算完成时,楔犁刀磨损示意图。可以看出,在不断犁松原状颗粒床过程中,磨损主要分布在4个区域:区域①中,刀头表面受原状土正压力,其摩阻力分量会对刀头表面造成连续的摩擦磨损;区域②、③分别与原状土及梨松土发生挤压剥落作用,因此刀身正面(迎土面)会出现挤压式的摩擦磨损;区域④摩阻力会对刀身侧面造成摩擦磨损。显然,刀头正面摩阻力大于刀身侧面摩阻力,并且原状土反力远大于梨松土,造成①区磨损量最大,计算完成时,该区域磨损均值达0.227 mm,④区磨损量最小,仅0.085 mm。因此可认为楔犁刀的磨损主要表现为刀头合金表面及迎土面刃角处的摩擦磨损形式。另外,由于仿真过程只进行单向逆时针掘进,刀刃背土面磨损量较小,而实际工程中,刀盘进行双向掘进,刀头表面合金和刃角两端均会有严重磨损。

综上所述,楔犁刀在砂卵石地层盾构中磨损较为严重,因此在尺寸规格、强度、硬度、楔犁作用上,应满足楔犁过程中的超前楔入、耐磨、耐冲击、开槽松动范围大的需求。对于楔犁刀减磨设计方面,应重点考虑刀头合金表面的磨损,表面过度磨损后,刀具高度降低,会增加周边刀具的负荷,因此合金块宜使用耐磨、抗冲击性能较好的硬质合金材料,而刀具母体可采用韧性较好的钢材。另外,楔犁刀两端的边缘合金齿受力复杂,磨损严重,设计时应加强结构形式,例如将两端大合金体设计为圆弧状。

3.2 刮刀磨损特征

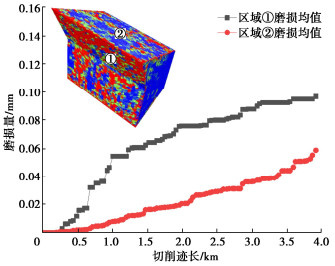

刮刀高度低于楔犁刀,通过刮刀迎土面向上和向两侧的推挤作用,将犁松后的颗粒剥落至土仓。图 13为计算完成时,刮刀磨损示意图。磨损云图形式显示,刮刀磨损位置相对随机,其磨损主要是由于刀身与颗粒间的挤压剥落过程中造成材料表面的“凹坑”,大部分磨损均发生刀身迎土面(①区)以及刮刀刀刃附近(②区),计算完成时,区域①磨损均值约为0.096 mm,区域②磨损均值约为0.058 mm,该磨损量低于图 13中同轨迹半径处楔犁刀的磨损量,说明刮刀受同位置楔犁刀保护,也证明了楔犁刀在砂卵石地层盾构中的主导作用。

砂卵石地层刮刀设计时,应在前排刀刃部位进行圆角合金贴焊,以此减小刀具与剥落后土体的撞击,延长刀具寿命。同时应在刀头表面增加条状硬质合金,增强对刀具母材的保护。另外,应增加刮刀刀身正面合金的镶嵌深度,增大合金面覆盖面积,并选用优质的抗冲击强的硬质合金材料,防止因大颗粒卵石的碰撞导致合金破碎的现象。

3.3 组合刀具磨损特征

(1)径向刀具磨损特征

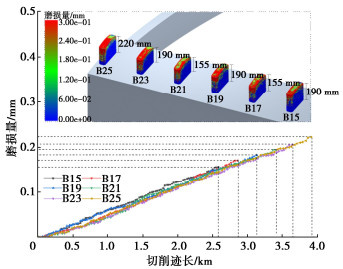

图 14为计算完成时,短辐条上B15~B25号楔犁刀磨损详图。沿刀盘径向,刀具高度整体上逐渐增大,刀具所在轨迹半径逐渐增加,刀头表面磨损量也随之增大,外圈B25磨损均值达0.223 mm,内圈B15磨损均值为0.157 mm,径向刀具不均匀现象明显。另外,从190 mm楔犁刀B15以及155 mm楔犁刀B17的磨损量变化规律可以看出,在磨损初期,高刀B15的磨损量增长较快,但随着切削迹长的不断增大,轨迹半径较大的低刀B17的磨损量快速增加,可见,刀具的磨损量主要与切削距离和刀体高度有关,但切削距离是主要影响因素,实际工程的长距离掘进过程中,应增加外圈楔犁刀合金耐磨性或增大合金高度,防止刀盘外围刀具的失效破坏。

(2)环向刀具磨损特征

图 15显示了模型中一环向轨迹半径上,3把190 mm楔犁刀(90°,210°,330°)和3把155 mm楔犁刀(0°,120°,240°)的磨损量随切削迹长的变化规律。计算结果显示,该轨迹半径上的190 mm楔犁刀磨损量在0.157~0.168 mm,而155 mm楔犁刀磨损量在0.112~0.115 mm。另外,拟合该轨迹上190 mm楔犁刀平均磨损速率约为0.041 mm/km,155 mm楔犁刀平均磨损速率约为0.027 mm/km,体现了高刀对低刀的保护作用。

因此,在砂卵石等岩性地层中为避免部分刀具的过度磨损,实现长距离不换刀掘进的目的,应将楔犁刀沿刀盘径向、环向进行大梯次空间交错布置,通过设置不同梯次间的高差,达到不同高度合金块之间的搭接,实现合金块磨损“接力”,延长单次连续掘进距离,提高掘进效率。

4. 工程实例分析

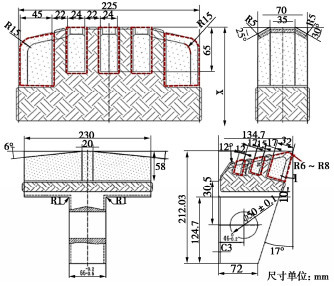

图 16(a)~(d)分别为新机场线砂卵石工程掘进完成时,楔犁刀及刮刀的磨损实例详图,可以看出,在不发刀具冲击破坏的实例中,楔犁刀刀头合金表面及刃角附近的合金基体存在明显磨损,刀身的磨损相对有限,与仿真计算结果相似。刮刀的磨损主要发生在刀刃附近及刀身迎土面,产生随机的、明显的划痕和点蚀磨损,与仿真计算结果相似。针对该磨损特征,新机场线工程中为降低刀具磨损,对初始方案进行了优化(图 17),楔犁刀刀头表面镶嵌3条竖向合金,两侧合金厚度由初方案的37 mm增加刀45 mm,并采用R15大圆角过渡,增加楔犁刀合金的耐磨及耐撞击性能。刮刀刀头内嵌条状硬质合金由2条增加为3条,增强对刀具母材的保护。刀具圆角由原设计方案的R5增加至R6~R8,增强刀具的耐撞击能力,刀身正面合金深度达58 mm,有效提升了刀盘旋转时刮刀整体的耐磨性能。

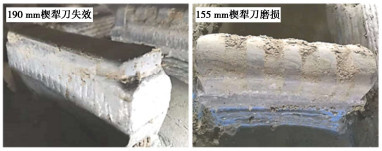

新机场线工程进行了刀具的三维大梯次空间布置:径向方向(幅臂方向)上采用220,190,155 mm楔犁刀三梯次布置;环向(刀具运动方向)上采用190 mm楔犁刀、155 mm楔犁刀、125 mm刮刀三梯次布置,最大程度提升单次不换刀掘进距离,如图 18中,270°辐条上某轨迹190 mm楔犁刀完全失效,而其相邻的300°辐条上同轨迹的155 mm楔犁刀中间合金块磨损高度为30 mm,剩余35 mm,仍能继续工作。最终通过合理的刀具组合布置及施工控制,实现了单次不换刀连续掘进1.7 km。

5. 结论

通过数值分析方法对砂卵石地层盾构典型刀具磨损特征进行了研究与验证,主要得到以下4点结论。

(1)进行了多围压条件下的室内三轴及数值三轴试验,标定符合工程实际的砂卵石土细观参数,并构建了砂卵石地层辐条式土压平衡盾构掘进EDEM离散元模型,可视化了砂卵石地层中典型盾构刀具(楔犁刀、刮刀)的磨损特征。

(2)楔犁刀具是砂卵石地层盾构掘进的主切削刀具,磨损量较大,表现为刀头合金表面以及刃角处连续的摩擦磨损形式;刮刀磨损量相对较小,主要发生在刀身迎土面及刀头合金表面,表现为随机的划痕和点蚀磨损,分析结果与实际工程中刀具磨损特征相近。

(3)径向刀具不均匀磨损现象明显,刀具磨损量均值随轨迹半径的增大而增加;同半径的环向轨迹上,190 mm楔犁刀平均磨损速率约为0.0039 mm/m,155 mm楔犁刀平均磨损速率约为0.003 mm/m,体现了高刀对低刀的保护作用。在砂卵石等岩性地层中,应将楔犁刀具沿刀盘径向、环向进行刀高梯次化交错布置,延长换刀距离,提高掘进效率。

(4)EDEM离散元数值分析软件适用于砂卵石地层盾构掘进的建模和分析,基于Archard wear的接触本构能够获得刀具的磨损特征及刀具不同区域的磨损数据。本文微观参数标定方法及建模手段可为砂卵石地层盾构研究提供参考。

-

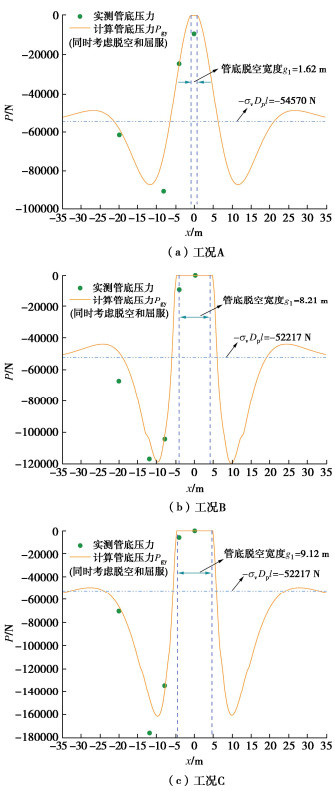

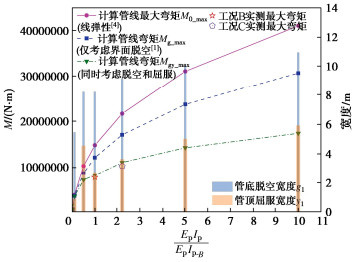

表 1 80g离心机模型试验原型尺寸和物理力学参数[2]

Table 1 Dimensions and characteristics of prototype (80g)

分类 管线 隧道 土体 L/m Dp/m tp/m Ep/GPa zp/m R/m z0/m Es/MPa vs φ/(°) K0 /(kN∙m-3) 工况A 91.2 1.422 0.0191 210 5.384 3 14.384 39.49 0.3 32 0.43 15.631 工况B 91.2 1.422 0.0191 210 5.168 3 14.168 38.47 0.3 32 0.43 15.582 工况C 91.2 1.626 0.0286 210 5.168 3 14.168 38.47 0.3 32 0.43 15.582 注:tp为管线壁厚;K0为静止侧向土压力系数;φ为土体内摩擦角。 表 2 计算参数取值(80g)

Table 2 Values of parameters used for calculation (80g)

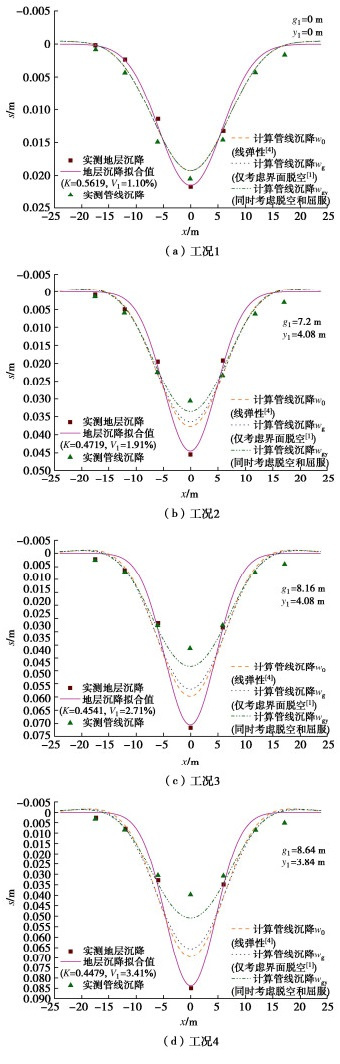

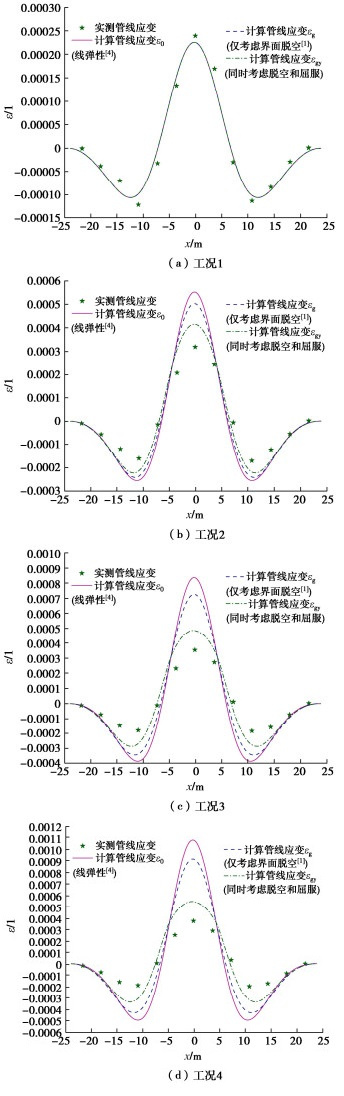

管线 隧道 土体 L/m Dp/m tp/m Ep/GPa Ip/(105 m4) zp/m R/m z0/m φ/(°) K0 /(kN∙m-3) 48 1.08 0.06 70 17563 1.74 3 6 31 0.49 14.602 表 4 计算参数取值(60g)

Table 4 Values of parameters used for calculation (60g)

K k (kN∙m-3) qu (kN∙m-1) qd (kN∙m-1) 工况1 工况2 工况3 工况4 0.5619 0.4719 0.4541 0.4479 17287 36.4 2290 Vl/% 工况1 工况2 工况3 工况4 1.10 1.91 2.71 3.41 注:①K和Vl取值由各工况实测管线轴线位置自由场沉降经式(5a)拟合所得;②K,qu和qd取值由文献[9]计算给出。 -

[1] LIN C G, ZHENG J J, YE Y W, et al. Analytical solution for tunnelling-induced response of an overlying pipeline considering gap formation[J]. Underground Space, 2024, 15: 298-311. doi: 10.1016/j.undsp.2023.07.006

[2] 程霖. 地铁隧道开挖引起地下管线变形的理论分析和试验研究[D]. 北京: 北京交通大学, 2021. CHENG Lin. Theoretical Analysis and Experimental Research on Deformation of Buried Pipelines Due to Subway Tunnel Excavation[D]. Beijing: Beijing Jiaotong University, 2021. (in Chinese)

[3] KLAR A, VORSTER T, SOGA K, et al. Elastoplastic solution for soil-pipe-tunnel interaction[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2007, 133(7): 782-792. doi: 10.1061/(ASCE)1090-0241(2007)133:7(782)

[4] LIN C G, HUANG M S. Tunnelling-induced response of a jointed pipeline and its equivalence to a continuous structure[J]. Soils and Foundations, 2019, 59(4): 828-839. doi: 10.1016/j.sandf.2019.02.009

[5] YU J, ZHANG C R, HUANG M S. Soil-pipe interaction due to tunnelling: assessment of Winkler modulus for underground pipelines[J]. Computers and Geotechnics, 2013, 50: 17-28. doi: 10.1016/j.compgeo.2012.12.005

[6] LIN C G, HUANG M S, NADIM F, et al. Embankment responses to shield tunnelling considering soil-structure interaction: case studies in Hangzhou soft ground[J]. Tunnelling and Underground Space Technology, 2020, 96: 103230. doi: 10.1016/j.tust.2019.103230

[7] POULOS H G, DAVIS E H. Pile Foundation Analysis and Design[M]. New York: Wiley, 1980.

[8] ASCE Committee on Gas and Liquid Fuel Lifeline. Guidelines for the Seismic Design of Oil and Gas Pipeline Systems[M]. New York: American Society of Civil Engineers, 1984.

[9] SHI J W, CHEN Y H, LU H, et al. Centrifuge modeling of the influence of joint stiffness on pipeline response to underneath tunnel excavation[J]. Canadian Geotechnical Journal, 2022, 59(9): 1568-1586. doi: 10.1139/cgj-2020-0360

-

其他相关附件

下载:

下载: