Deformation control of surrounding rock of rectangular pipe-jacking tunnels considering key construction parameters

-

摘要: 大断面矩形顶管工程在城市人口与建筑密集地区的应用越来越广泛,围岩变形控制是其施工关键问题之一。依托天津某大截面矩形顶管工程,采用数值模拟与现场监测手段,研究土舱压力、管土摩擦力、注浆压力、等代层等关键施工参数变化对地层三维变形的影响。研究表明:①土舱压力与注浆压力是引起围岩土体隆起变形的主要因素,管节与周围土体之间的间隙填充程度是诱发围岩土体沉降变形的关键因素。②管土摩擦力与土舱压力是引起围岩土体产生轴向水平位移的决定因素,在管土摩擦力与土舱压力作用下,围岩土体受到与顶进方向相同的剪切与挤压作用。③注浆压力与管土摩擦力使围岩土体向隧道外侧移动,产生横向水平位移,管节与周围土体的间隙填充程度决定围岩土体向隧道内侧移动范围,产生相反的横向水平位移。研究成果对于大断面矩形顶管施工诱发的围岩变形控制具有重要指导意义。Abstract: In densely populated urban areas, large rectangular pipe jacking projects are becoming increasingly popular. One of the most difficult aspects of the pipe jacking construction is to control the deformation of the surrounding rock. The impacts of four major construction parameters such as earth chamber pressure, pipe-soil friction, grouting pressure and equivalent layer on three-dimensional formation deformation are explored using the numerical simulation and field monitoring on a large section rectangular pipe jacking project in Tianjin. The findings demonstrate that: (1) The earth chamber pressure and grouting pressure are the primary causes for the uplift of the surrounding rock mass, and the gap-filling degree between the pipe section and the surrounding soil is the primary cause for the settlement of the surrounding rock mass. (2) The major causes for the axial horizontal displacement of the surrounding rock soil are the pipe-soil friction and earth chamber pressure. The surrounding rock soil is exposed to the same shear and extrusion as the jacking direction due to the pipe-soil friction and earth chamber pressure. (3) The surrounding rock mass moves to the outside of the tunnel due to the grouting pressure and pipe-soil friction, resulting in transverse and horizontal displacements. The surrounding rock mass moves to the inside of the tunnel due to the gap-filling degree between the pipe section and the surrounding soil, resulting in transverse horizontal displacement. The findings of this study have significant implications for the formation deformation control of large-section rectangular pipe jacking construction.

-

0. 引言

近年来,随着我国城市地下空间建设步伐加快,矩形顶管掘进施工工法在市政隧道、综合管廊、过街通道、地铁车站进出口等工程中得到广泛应用[1, 2]。顶管掘进时,开挖卸载会对管道周围的土体产生较大的扰动,围岩应力状态发生改变,引起土体变形,并对周围地层、相邻管线和邻近建筑物造成影响[3, 4]。因此,研究顶管施工引起围岩土体变形机理及其变形控制技术,对促进大断面矩形顶管在城市复杂环境中的应用与发展起着重要推动作用。

郝小红等[5]采用某实际工程大断面矩形顶管的现场监测与数值模拟等方法,认为顶管施工扰动土体的影响范围为2倍的管节断面跨度。郑跃等[6]将顶管掘进过程中的地表位移分为前期波动阶段、隆起阶段、施工沉降阶段和后期固结沉降阶段,并得出开挖面稳定、泥浆套和施工控制等对土体扰动较大等结论。温锁林[7]从地表沉降与土体水平位移等方面研究了大断面矩形顶管施工对周围环境的影响,认为顶管推进后及时注浆并控制注浆压力可有效控制顶管上方土体沉降。王晓睿等[8]发现施工过程中影响地层变形的关键因素是地层损失,为了优化施工技术,需要动态跟踪注浆。《CECS 246—2008给水排水工程顶管技术规程》[9]提出通过信息化施工,优化顶进的控制参数,使得地层变形较小。邓长茂等[10]提出土舱压力是引起掘进面隆起的主要原因,邻近始发井地表沉降最大,应增加该位置的同步注浆频率和质量。魏纲等[11]现场监测某顶管工程的地层变形,提出了设定合理的土压力值和注浆压力值以减小土体扰动的方法。可以看出,相关文献对顶管施工引起的竖向位移、水平位移(横向和轴向)的变形机理及地层变形控制措施做了大量的研究与讨论,但并未系统地分析顶管施工引起的地层空间三维变形特征及关键施工参数对其贡献比例。

针对顶管关键施工参数对地层空间三维变形影响与控制,依托天津某大断面矩形顶管工程,采用FLAC3D数值软件,模拟了顶管施工过程,对比分析了数值模拟与现场监测的地层空间三个方向变形,验证了数值模拟方法的合理性,在此基础上,研究了土舱压力、注浆压力、管土摩擦力以及等代层等关键施工参数引起地层空间三维变形机理。

1. 工程概况与地层条件

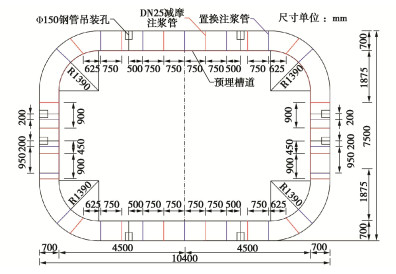

某地下过街通道工程位于天津市河西区。顶管管节断面长度为10.4 m,高为7.55 m,管节单宽1.5 m,厚0.7 m,具体见图 1。整个顶管通道长93 m,由62环管节组成。顶管管节平均覆土厚度约为8 m。由硅酸盐水泥制成的矩形圆倒角钢筋混凝土管,混凝土强度等级为C50,抗渗等级为P12。每环管节设置20根DN50浆液置换管。管节之间采用承插式F型接头连接。管节接头处设置了三层防水体系,接缝处的外侧由承插口接口钢套环与防水橡胶圈的防水材料构成,中间是三元乙丙橡胶密封垫,内侧是聚硫密封胶嵌入缝中。管节采用整体式,以减少隧道的渗漏点,确保隧道整体受力。

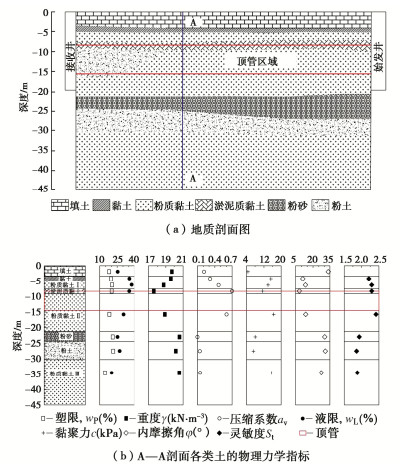

顶管施工场地地层地质剖面由上至下分布为填土、黏土、粉质黏土Ⅰ、淤泥质黏土、粉质黏土Ⅱ、粉砂、粉土、粉质黏土Ⅲ,如图 2(a)所示。顶管管节主要在淤泥质黏土和粉质黏土Ⅱ中掘进。

图 2(b)描述了场地典型断面各类土的物理力学性质。地层土体压缩系数av为0.09~0.71,淤泥质黏土与粉质黏土Ⅱ的压缩系数分别为0.71,0.51,均大于0.50,属于高压缩性土。在顶管管节开挖区域及其上覆土层的黏土、粉质黏土Ⅰ、淤泥质黏土、粉质黏土Ⅱ的灵敏度St均大于2.0,属于中灵敏土。该区域土体黏聚力c为11.3~16.1 kPa,内摩擦角φ为8.4°~14.4°。顶管管节顶板在淤泥质黏土土层内,淤泥质黏土孔隙比为1.13,液性指数为1.28,压缩系数为0.71,灵敏度为2.4,黏聚力为11.3 kPa,内摩擦角为8.4°,属于大孔隙、流动状态、高压缩性、中灵敏的土。该淤泥质黏土扰动后,变形较大,抗剪强度降低明显,内摩擦角较小。

2. 矩形顶管隧道实际工程的数值反演

2.1 数值模型与分析方法

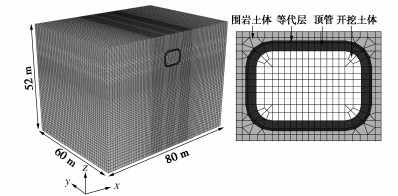

依托天津某地下通道顶管施工案例,通过FLAC3D数值计算软件建立三维几何模型,如图 3所示。模型尺寸为80 m×60 m×52 m (X×Y×Z)。实体单元模型模拟围岩土体、等代层、管节结构、开挖土体。壳体单元模拟掘进机,掘进机长度为6 m。管节与围岩土体接触采用衬砌单元模拟,依据图 1所示的管节尺寸,建立三维管节模型。等代层厚度为0.12 m[12]。单个管节长度为1.5 m。

地层材料本构模型采用摩尔库伦理想弹塑性模型,依据室内试验数据(图 2(b)),可得地层模型材料参数如表 1所示。掘进机采用壳体单元的弹性模型,厚度为0.7 m,重度为78 kN/m3,弹性模量为206 GPa。混凝土管采用实体单元的线弹性本构模型,厚度为0.7 m,重度为25 kN/m3,弹性模量为34.5 GPa。管节与围岩接触采用衬砌单元的摩尔库伦模型来分析管土界面的相对滑动。加固区土的弹性模量取为120 MPa[13]。

表 1 地层材料参数Table 1. Parameters of formation materials土体名称 层厚H/m 重度γ/(kN·m-3) 黏聚力c/kPa 内摩擦角φ/(°) 体积模量K/MPa 剪切模量G/MPa 填土 1.5 19.7 5.0 34.2 16.7 5.6 黏土 2.1 19.5 15.0 11.0 10.5 4.9 粉质黏土Ⅰ 4.2 18.8 14.3 14.4 12.0 5.6 淤泥质黏土 1.8 17.7 11.3 8.4 8.0 3.7 粉质黏土Ⅱ 12.0 18.9 16.1 14.2 34.5 16.3 粉砂 3.5 20.6 8.2 30.5 274.5 127.1 粉土 5.9 20.2 7.7 31.4 253.3 117.5 粉质黏土Ⅲ 8.2 20.6 15.5 27.0 132.0 61.7 顶管工程的关键施工参数为土舱压力、注浆压力、等代层以及管节与围岩的摩擦力。土舱压力采用在开挖面施加法向面积力模拟。注浆压力采用在环向面施加径向面积力模拟。管节-围岩间隙填充程度和注浆扰动围岩程度采用等代层模拟。管节与围岩的摩擦力采用在环向开挖面施加切向面积力模拟。数值模拟分为3步:①杀死开挖土体单元、在开挖面施加法向面积力、激活壳体单元,分别模拟开挖土体的卸载、土舱压力、掘进机外壳(长度为6 m,4个管节长度)。②删除掘进机尾部shell单元1.5 m,暴露一个管节长度环向面,在环向面施加径向与切向面积力,分别模拟注浆压力与管土摩擦力。③依次激活等代层实体单元、接触面单元、管节实体单元,并释放注浆压力的径向面积力。循环以上步骤,直至掘进施工结束。

2.2 地层变形特征与数值计算结果验证

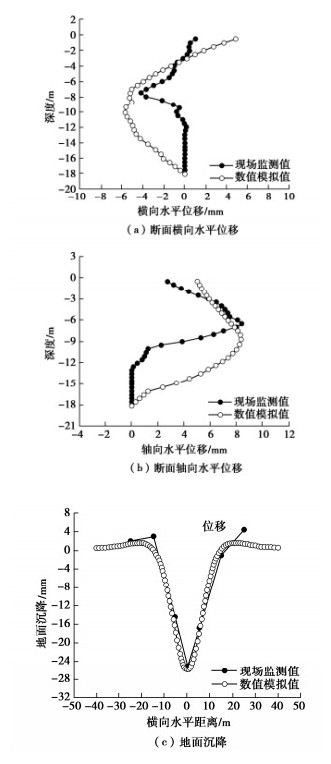

图 4为地层轴向水平位移、地层横向水平位移、地面沉降的数值计算与现场监测对比图,可以看出,最大地面沉降、沉降形态的数值计算结果与现场监测结果较为一致,地层最大轴向水平位移、最大横向水平位移及其曲线形态的数值计算结果与现场监测结果基本一致。验证了本工程数值模拟方法的合理性与有效性,为顶管施工引起土体扰动变形数值分析奠定了基础。

3. 关键施工参数对地层变形影响

3.1 关键施工参数

顶管施工过程中,通常需要动态调整土舱压力、注浆压力、等代层参数和摩擦系数等关键施工参数。土舱压力比η是土舱压力与顶管掘进面对应的初始地层平均水平应力之比:

η=F0σx0, (1) 式中,F0为土舱压力,σx0为初始地层该处平均水平应力。土舱压力比模拟顶管施工过程中超挖与欠挖两种情况,当η大于1时,顶管施工处于欠挖状态,当η小于1时,顶管施工处于超挖状态。

注浆压力比λ是注浆压力与管节上覆地层竖向应力之比:

λ=pσv, (2) 式中,p为注浆压力,σv为管节上覆地层竖向应力。通常情况,λ取值大于1。

等代层模量比β是等代层弹性模量的对数与管节混凝土弹性模量的对数之比:

β=lgElgE0, (3) 式中,E为等代层弹性模量,E0为管节混凝土弹性模量。通常情况,β取值小于1。

顶管工程顶力包含两部分,一部分是机头迎面阻力,另一部分是管节所受的摩擦力:

F=A⋅F0+Fs, (4) 式中,F为顶力,A为掘进机刀盘面积,Fs为所有管节受到的摩擦力。

Fs=Cp⋅L⋅τ + ω⋅f⋅L, (5) 式中Cp为管节单位长度的周长;L为顶程;τ为管节单位面积的摩擦力;ω为管节单位长度的重量;f为管节与围岩土体摩擦系数。

τ=f⋅σ, (6) 式中,σ为管节的围岩接触压力。

f=tanδ, (7) 式中,δ为管节与围岩土体的内摩擦角。通常情况,δ取值为管节周围土体内摩擦角的一半,即为φ/2[14-16]。

3.2 关键施工参数对地层变形影响

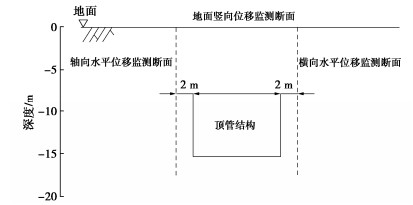

定义两个最大位移比值,S1为最大横向水平位移与最大地面沉降之比,S2为最大轴向水平位移与最大地面沉降之比。地面沉降、横向与轴向水平位移的监测断面位置如图 5所示。

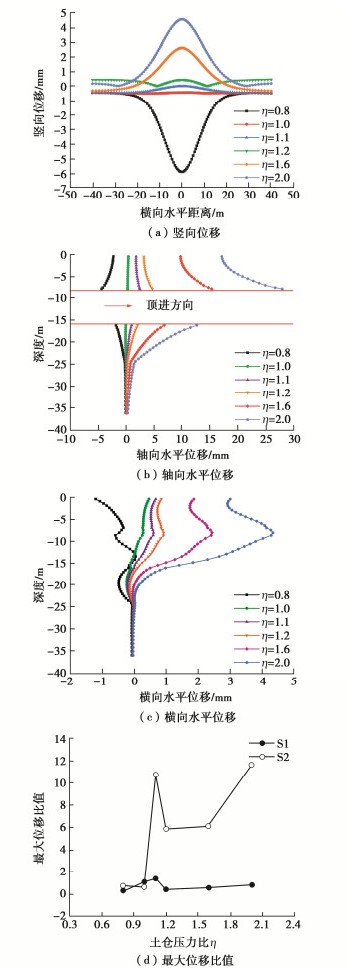

土舱压力比取值分别为0.8,1.0,1.1,1.2,1.6,2.0,注浆压力比为1.0,摩擦系数为0,等代层模量比为1.0。图 6为不同土舱压力比的地面沉降、横向与轴向水平位移以及最大位移比值,土舱压力比在0.8~2.0区间变化时,地面最大沉降为-5.9~5.5 mm,最大轴向水平位移为-4.4~15.3 mm,最大横向水平位移为-1.21~4.35 mm。土舱压力小于静止土压力,开挖面土体表现为应力松弛,产生沉降,轴向水平位移方向与顶进方向相反,横向水平位移向管节内侧移动,土舱压力对地面沉降、横向与轴向水平位移的影响平均比值为1∶0.74∶0.26。土舱压力大于静止土压力,开挖面土体表现为挤土效应,产生隆起位移,轴向水平位移沿顶进方向发展,横向水平位移向管节外侧挤压发展。随着土舱压力比增大,三个方向位移均增大,土舱压力对地面沉降、横向与轴向水平位移的影响平均比值为1∶0.82∶7。土舱压力小于静止土压力时,将引起围岩沉降,反之,将引起围岩轴向位移。

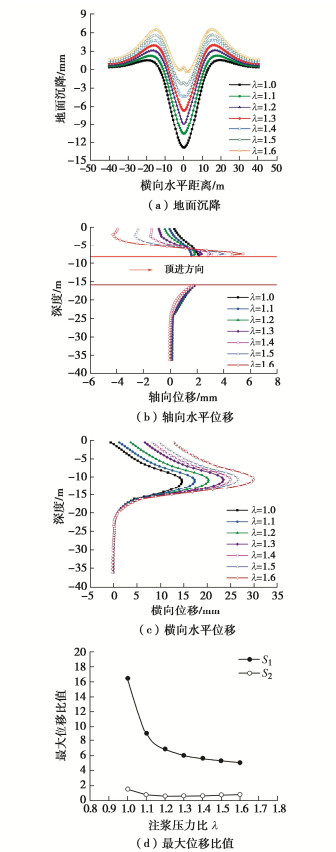

注浆压力比取值分别为1.0,1.1,1.2,1.3,1.4,1.5,1.6,土舱压力比为1.0,摩擦系数为0,等代层模量比为1.0。图 7为不同注浆压力比的地面沉降、横向与轴向水平位移以及最大位移比值,注浆压力比在1.0~1.6区间变化时,地面最大沉降为0.9~6.5 mm,最大轴向水平位移为-4.2~5.4 mm,最大横向水平位移为14.5~33.1 mm。顶管施工注浆压力大于上覆土层应力,即注浆压力比大于1.0。随着注浆压力比增大,地面隆起位移增大,其位置在管节两侧上方地面处,横向水平位移增大,围岩土体受到挤压向管节外侧移动显著。注浆压力对地面沉降、横向与轴向水平位移的影响平均比值为1∶7.8∶0.83。注浆压力大于上覆土层应力时,将引起围岩横向水平位移。

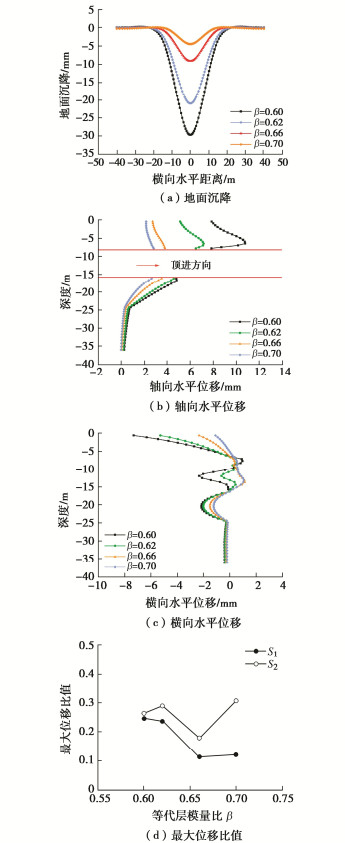

等代层模量比取值分别为0.60,0.62,0.66,0.70,土舱压力比为1.0,注浆压力比为1.0,摩擦系数为0。等代层模量比反映管节与周围土体间隙填充程度,当等代层模量比为1时,表示管节与围岩间隙的完全填充,地面沉降趋于0。当等代层模量比为0时,表示该间隙未填充,地面沉降较大。图 8为不同等代层模量比的地面沉降、横向与轴向水平位移以及最大位移比值,等代层模量比在0.6~0.7区间变化时,地面最大沉降为-4.5~-29.6 mm,最大轴向水平位移为3~7.8 mm,最大横向水平位移为-1.1~-7.3 mm。随着等代层模量比减小,地面沉降、轴向水平位移、横向水平位移均增大。等代层模量对地面竖向位移、横向与轴向水平位移的影响平均比值为1∶0.18∶0.26。等代层模量将引起围岩沉降位移。

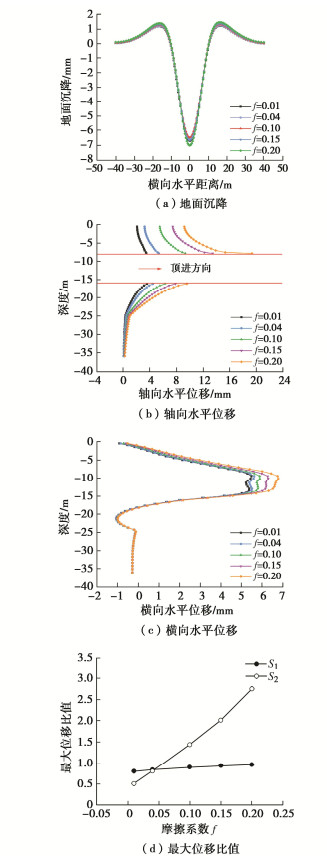

管土摩擦系数取值分别为0.01,0.04,0.10,0.15,0.20,土舱压力比为1.0,注浆压力比为1.0,等代层模量比为1.0。图 9为不同管土摩擦系数的地面沉降、横向与轴向水平位移以及最大位移比值,管土摩擦系数在0.01~0.20区间时,地面最大沉降为-6.7~-8.1 mm,最大轴向水平位移为5.4~7.2 mm,最大横向水平位移为3.5~30 mm。随着管土摩擦系数增大,地面沉降与轴向水平位移变化较小。管土摩擦作用对地面沉降、横向与轴向水平位移的影响平均比值为1∶3.7∶0.90。管土摩擦力将引起围岩轴向水平位移。

4. 结论

依托天津某大截面矩形顶管工程,采用数值模拟与现场监测手段,研究关键施工参数对地层空间三维变形的影响。得到如下结论:

(1)当土舱压力比与注浆压力比大于1.0时,土舱压力与注浆压力是引起围岩土体隆起变形的主要因素,等代层是引起围岩土体沉降变形的主要因素。由于土舱压力挤压掘进机开挖面土体、注浆压力挤压管节周围土体,使得管节周围土体出现隆起变形。管节与周围土体的间隙填充不足时,围岩土体会产生沉降变形。

(2)管土摩擦力与土舱压力是引起围岩土体轴向水平位移的主要因素,管土摩擦力与土舱压力作用下围岩土体受到与顶进方向相同的剪切与挤压作用。

(3)注浆压力与管土摩擦力会使围岩土体向隧道外侧移动,产生横向水平位移,等代层使围岩土体向隧道内侧移动,产生相反的横向水平位移。

-

表 1 地层材料参数

Table 1 Parameters of formation materials

土体名称 层厚H/m 重度γ/(kN·m-3) 黏聚力c/kPa 内摩擦角φ/(°) 体积模量K/MPa 剪切模量G/MPa 填土 1.5 19.7 5.0 34.2 16.7 5.6 黏土 2.1 19.5 15.0 11.0 10.5 4.9 粉质黏土Ⅰ 4.2 18.8 14.3 14.4 12.0 5.6 淤泥质黏土 1.8 17.7 11.3 8.4 8.0 3.7 粉质黏土Ⅱ 12.0 18.9 16.1 14.2 34.5 16.3 粉砂 3.5 20.6 8.2 30.5 274.5 127.1 粉土 5.9 20.2 7.7 31.4 253.3 117.5 粉质黏土Ⅲ 8.2 20.6 15.5 27.0 132.0 61.7 -

[1] 郑剑升. 软土地区大截面矩形顶管工法研究[J]. 城市轨道交通研究, 2011, 14(11): 93–96. https://www.cnki.com.cn/Article/CJFDTOTAL-GDJT201111027.htm ZHENG Jian-sheng. Study on large section rectangular pipe jacking construction method in soft-soil areas[J]. Urban Mass Transit, 2011, 14(11): 93–96. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GDJT201111027.htm

[2] CHEN X L, MA B S, NAJAFI M, et al. Long rectangular box jacking project: a case study [J]. Underground Space, 2021, 6(2): 101–125. doi: 10.1016/j.undsp.2019.08.003

[3] WANG H, QIN W M, JIAO Y Y. Stability assessment for highway with large-span box culvert jacking underneath: a case study [J]. Canadian Geotechnical Journal, 2013, 50(6): 585–594. doi: 10.1139/cgj-2012-0334

[4] 赵飞阳. 矩形顶管通道施工对既有地铁区间隧道的影响分析[J]. 城市道桥与防洪, 2017(4): 154–157, 16. https://www.cnki.com.cn/Article/CJFDTOTAL-CSDQ201704064.htm ZHAO Fei-yang. Analysis on influence of rectangle pipe jacking channel construction on existing metro interval tunnel[J]. Urban Roads Bridges & Flood Control, 2017(4): 154–157, 16. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-CSDQ201704064.htm

[5] 郝小红, 郭佳. 考虑超大断面顶管施工过程的地层变形数值分析[J]. 华北水利水电大学学报(自然科学版), 2017, 38(6): 66–71, 81. doi: 10.3969/j.issn.1002-5634.2017.06.010 HAO Xiao-hong, GUO Jia. Numerical analysis of stratum deformation considering large section pipe jacking construction process[J]. Journal of North China University of Water Resources and Electric Power (Natural Science Edition), 2017, 38(6): 66–71, 81. (in Chinese) doi: 10.3969/j.issn.1002-5634.2017.06.010

[6] 郑跃, 丁文其, 陈立生. 受顶管施工影响的土体扰动分析与实测研究[J]. 地下空间与工程学报, 2010, 6(5): 1015–1020. doi: 10.3969/j.issn.1673-0836.2010.05.024 ZHENG Yue, DING Wen-qi, CHEN Li-sheng. Study of measured data and soil disturbance influenced by pipe jacking construction[J]. Chinese Journal of Underground Space and Engineering, 2010, 6(5): 1015–1020. (in Chinese) doi: 10.3969/j.issn.1673-0836.2010.05.024

[7] 温锁林. 大断面矩形顶管施工对环境影响研究[J]. 中国市政工程, 2011(5): 37–39, 89. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGSZ201105015.htm WEN Suo-lin. A study of environmental influence caused by large section rectangular pipe jacking construction[J]. China Municipal Engineering, 2011(5): 37–39, 89. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGSZ201105015.htm

[8] 王晓睿, 周峰, 张振, 等. 超大断面矩形顶管隧道施工动态变形规律[J]. 地球科学, 2016, 41(11): 1959–1965. https://www.cnki.com.cn/Article/CJFDTOTAL-DQKX201611011.htm WANG Xiao-rui, ZHOU Feng, ZHANG ZHEN, et al. Dynamic deformation of the oversized cross-section rectangular pipe-jacking tunnel[J]. Earth Science, 2016, 41(11): 1959–1965. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-DQKX201611011.htm

[9] 上海市政工程设计研究总院. 给水排水工程顶管技术规程: CECS 246—2008[S]. Shanghai Municipal Engineering Design and Research Institute. Technical Specification for Pipe Jacking of Water Supply and Sewerage Engineering: CECS 246—2008[S]. (in Chinese)

[10] 邓长茂, 彭基敏, 沈国红. 软土地区矩形顶管施工地表变形控制措施探讨[J]. 地下空间与工程学报, 2016, 12(4): 1002–1007. https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201604022.htm DENG Chang-mao, PENG Ji-min, SHEN Guo-hong. Discussion on control methods of ground surface settlement caused by rectangular pipe jacking construction in soft soils[J]. Chinese Journal of Underground Space and Engineering, 2016, 12(4): 1002–1007. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201604022.htm

[11] 魏纲, 徐日庆, 屠玮. 顶管施工引起的土体扰动理论分析及试验研究[J]. 岩石力学与工程学报, 2004, 23(3): 476–482. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200403023.htm WEI Gang, XU Ri-qing, TU Wei. Testing study and analysis on soil disturbance induced by pipe jacking construction[J]. Journal of rock mechanics and Engineering, 2004, 23(3): 476–482. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200403023.htm

[12] ZHU C H, WANG S H, PENG S, et al. Surface settlement in saturated loess stratum during shield construction: numerical modeling and sensitivity analysis[J]. Tunnelling and Underground Space Technology, 2022, 119: 104205.

[13] 龚晓南. 地基处理手册[M]. 3版. 北京: 中国建筑工业出版社, 2008. GONG Xiao-nan. Handbook of Foundation Treatment Manual[M]. Beijing: China Architecture & Building Press, 2008. (in Chinese)

[14] SOFIANOS A I, LOUKAS P, CHANTZAKOS C. Pipe jacking a sewer under Athens[J]. Tunnelling and Underground Space Technology, 2004, 19(2): 193–203.

[15] STAHELI K. Jacking force prediction: An interface friction approach based on pipe surface roughness[M]. Georgia Institute of Technology, 2006.

[16] PELLET-BEAUCOUR A L, KASTNER R. Experimental and analytical study of friction forces during microtunneling operations[J]. Tunnelling and Underground Space Technology, 2002, 17(1): 83–97.

下载:

下载: