Deformation control of surrounding rock of rectangular pipe-jacking tunnels considering key construction parameters

-

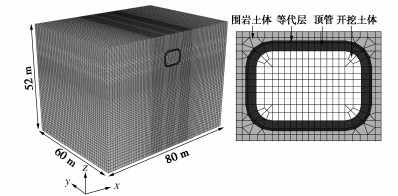

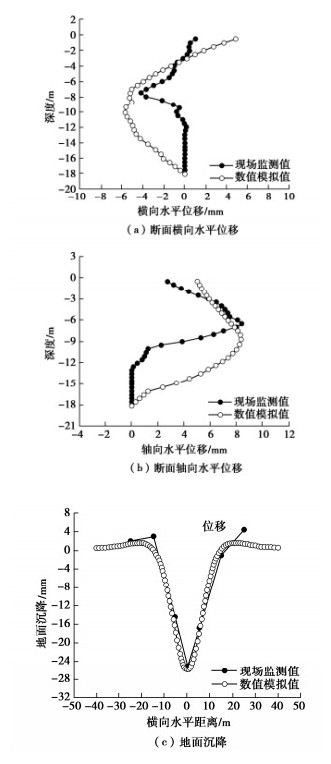

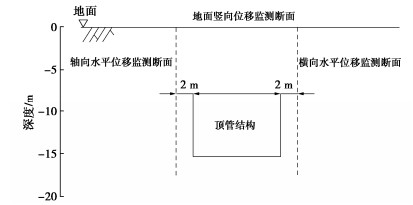

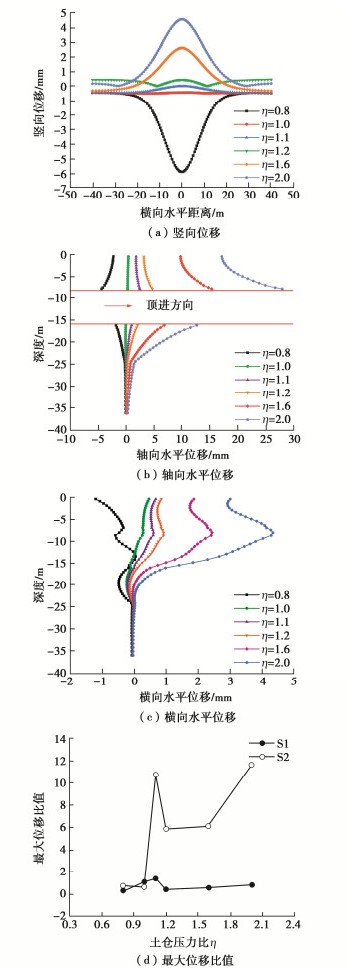

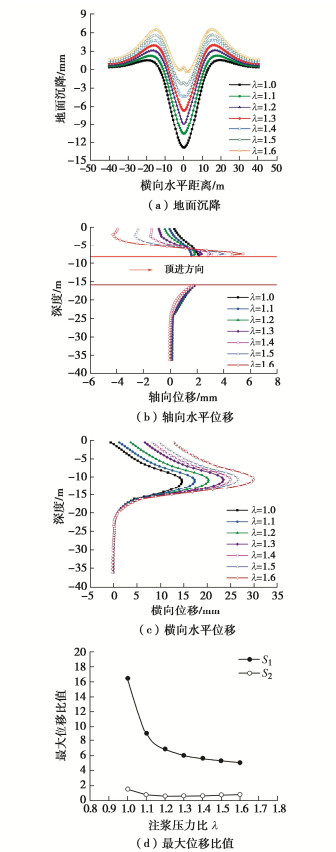

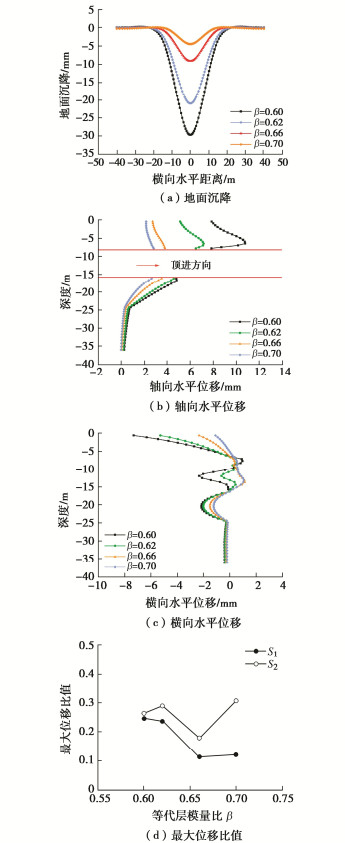

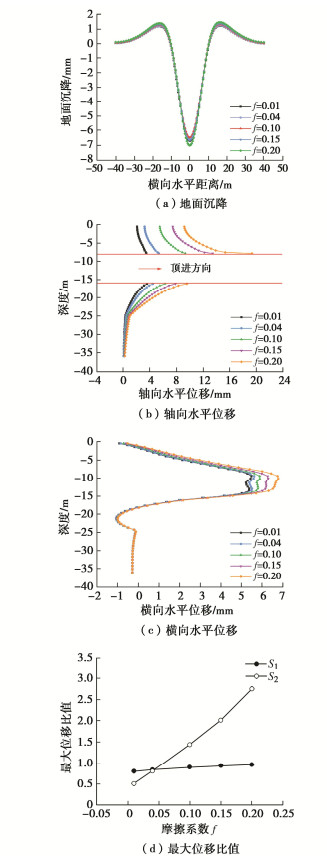

摘要: 大断面矩形顶管工程在城市人口与建筑密集地区的应用越来越广泛,围岩变形控制是其施工关键问题之一。依托天津某大截面矩形顶管工程,采用数值模拟与现场监测手段,研究土舱压力、管土摩擦力、注浆压力、等代层等关键施工参数变化对地层三维变形的影响。研究表明:①土舱压力与注浆压力是引起围岩土体隆起变形的主要因素,管节与周围土体之间的间隙填充程度是诱发围岩土体沉降变形的关键因素。②管土摩擦力与土舱压力是引起围岩土体产生轴向水平位移的决定因素,在管土摩擦力与土舱压力作用下,围岩土体受到与顶进方向相同的剪切与挤压作用。③注浆压力与管土摩擦力使围岩土体向隧道外侧移动,产生横向水平位移,管节与周围土体的间隙填充程度决定围岩土体向隧道内侧移动范围,产生相反的横向水平位移。研究成果对于大断面矩形顶管施工诱发的围岩变形控制具有重要指导意义。Abstract: In densely populated urban areas, large rectangular pipe jacking projects are becoming increasingly popular. One of the most difficult aspects of the pipe jacking construction is to control the deformation of the surrounding rock. The impacts of four major construction parameters such as earth chamber pressure, pipe-soil friction, grouting pressure and equivalent layer on three-dimensional formation deformation are explored using the numerical simulation and field monitoring on a large section rectangular pipe jacking project in Tianjin. The findings demonstrate that: (1) The earth chamber pressure and grouting pressure are the primary causes for the uplift of the surrounding rock mass, and the gap-filling degree between the pipe section and the surrounding soil is the primary cause for the settlement of the surrounding rock mass. (2) The major causes for the axial horizontal displacement of the surrounding rock soil are the pipe-soil friction and earth chamber pressure. The surrounding rock soil is exposed to the same shear and extrusion as the jacking direction due to the pipe-soil friction and earth chamber pressure. (3) The surrounding rock mass moves to the outside of the tunnel due to the grouting pressure and pipe-soil friction, resulting in transverse and horizontal displacements. The surrounding rock mass moves to the inside of the tunnel due to the gap-filling degree between the pipe section and the surrounding soil, resulting in transverse horizontal displacement. The findings of this study have significant implications for the formation deformation control of large-section rectangular pipe jacking construction.

-

0. 引言

桩基础作为一种常见的建筑物基础形式其荷载传递形式、内力响应分析、桩土相互作用、桩侧摩阻力分析等问题一直以来都是研究的热点问题[1-12],准确掌握桩侧阻力、桩端阻力、桩身轴力及桩周土沉降量等响应指标对桩基础的设计至关重要。相关学者近年来对该问题进行了深入研究,取得了广泛的成果,但相关研究在计算或试验当中考虑桩土固结位移时均按经典达西定律考虑土体固结沉降,并未考虑土中孔隙水压力的非达西流性质。

近年来,针对非达西流动的土体固结沉降研究越来越引起学者的重视。于光明等[13]基于非达西流动定律推导得出一维固非线性方程,得出超孔隙水压数值解答,建立了桩周土体固结沉降计算模型,进而通过荷载传递法得出桩基础的各项响应指标;刘忠玉等[14]通过引入非达西定律修正了砂井地基固结方程,用隐式有限差分法进行了数值求解;刘忠玉等[15]为讨论黏性土变形的黏弹塑性和非达西流影响效应,引入了统一硬化本构模型和非达西定律,修正了一维太沙基固结方程,并给出了数值解答;于光明等[16]通过引入非达西定律建立了考虑固结和流变共同作用下的软土地基变形沉降计算模型,研究结果表明考虑固结流变共同作用对单桩承载力的不利影响非常重要。

针对目前在黄土地区鲜有考虑土体非达西流性质的情况,本文通过引入非达西流定律,并考虑桩周土层的非线性,建立改进的一维太沙基固结方程,进而通过荷载传递法求解超长桩的桩侧阻力、桩身轴力等,并通过某桩基础浸水试验对本文提出的计算方法进行验证分析。

1. 考虑非达西流的分层土沉降力学模型建立

1.1 基本假定

本文假设:①桩周土体假设为各向同性的非均质土;②孔隙水压力不可压缩,且仅考虑在径向渗流;③桩周土体为弹性体,不考虑塑性和蠕变特性;④桩侧剪应力微段内均匀分布;⑤桩体为弹性体;⑥土体固结过程中孔隙水按非达西流体考虑。

1.2 考虑非达西流的孔隙水压力计算

当土中水力梯度较低时,土中的水流流动不符合传统的达西定律,而是按照非达西流定律进行流动。本文在前人研究的基础上拟采用的非达西流定律[17],其计算流速的方程为

v=−k[i−i0(1−e−ii0)], (1) 式中,v为渗流流速,k为土渗透系数,i为水力梯度,i0为临界水力梯度。

非达西流定律描述的问题可以归结为:当土中水利梯度小于临界水力梯度时,土中水的渗流体现为非达西流规律;当大于或等于临界水利,该模型即退化为达西定律。

水力梯度和孔隙水压力的关系为

i=1γw∂u∂z。 (2) 将式(1)代入式(2)中,即可得到一组关于孔隙水压力和土中水流速的关系:

v=−k[1γw∂u∂z−i0(1−e−i0γw∂u∂z)]。 (3) 根据单位时间内单元土体排水量等于单位土体体积与流速沿深度方向速度的变化量的乘积,

dq=∂v∂zΔV, (4) 式中,ΔV为单位土体体积。

而单位体积土体内的流量差为

∂V∂t=ΔV1+eav∂u∂t。 (5) 最后,在一维固结且只考虑径向渗流的情况下,令式(4),(5)相等,得到:

∂v∂zΔV=ΔV1+eav∂u∂t。 (6) 将式(3)代入到式(6)当中得

−k(1γw∂2u∂z2+i20γw∂2u∂z2e−i0γw∂u∂z)ΔV=ΔV1+eav∂u∂t, (7) 式中,k为土体渗透系数,γw为水的重度,i0为临界水力梯度,e为土体的孔隙比,av为土体的压缩系数ΔV为土体微元体积,av=ΔxΔyΔz。

式(7)即为考虑非达西流影响的土中孔隙水压力的计算表达式。

根据泰勒展开式原理,现对式(7)进行简化。参照泰勒展开式处理ex=1-x的原理,式(7)可表示为

−ki30γ2w∂3u∂z3−(kγw+ki20γw)∂2u∂z2−av1+e∂u∂t=0。 (8) 由于已假定孔隙水压力不可压缩,且仅考虑径向渗流,故可考虑孔隙水压力仅与径向与时间相关,记为u(z, t),并令−ki30γ2w=A,−(kγw+ki20γw)=B,−av1+e=C,则式(8)转化为

A∂3u(z,t)dz3+B∂2u(z,t)dz2+C∂u(z,t)dt=0。 (9) 式(9)为一个三阶偏微分方程,整理后可得

∂u(z,t)dt=−AC∂3u(z,t)dz3−BC∂2u(z,t)dz2。 (10) 可考虑采用中心差分法对上述孔隙水压力关于时间和空间的偏导数进行近似代替后变为

ui,j+1=−Δ(t)Ch2{Ah[ui+2,j−3(ui+1,j−ui,j)−ui−1,j]+ B(ui+1,j−2ui,j+ui−1,j)}+ui,j , (11) 式中,ui, j为沿土层深度方向第i点在第j时刻的孔隙水压力,Δ(t)为一个时间增量,h为任一土层的厚度。

根据现场试验的地质条件,可认为场地排水条件为单面排水(上部排水,下部不排水)本计算方法拟定的初始条件及边界条件为

u(0,t)=0,u(z,0)=q,∂u(z,t)∂z(z=H,t)=0。} (12) 根据通解(11)及边界初始条件(12),即可求解土中任意点的孔隙水压力值。

1.3 土体固结沉降计算

根据土体沉降的定义,可认为土体的最终沉降量是基于沿桩身长度所有单位土体应变量的总和,而根据基本假设,认为桩周土体为弹性体,故土体的应力应变关系符合胡克定律,

wc=∫H0εz(z,t)dz。 (13) 将土体沉降连续方程根据土层的分布情况离散化,即认为

wc=∫H0εz(z,t)dz=n∑i=1εz(z,t)h。 (14) 而土体在某一时刻、某一深度处的应变可以根据胡克定律表示为

n∑i=1εz(z,t)=n∑i=1σ′i(z,t)Ei, (15) 式中,n为桩周土层数,σ′i(z,t)为桩周土体有效应力,根据有效应力原理,σ′i(z,t)可表示为

σ′i(z,t)=q−u(z,t)。 (16) 将式(11)代入式(16)即得土体有效应力,再将式(16)代入式(15)得土体的分层应变总和,最后将式(15)代入式(14)即获得土体的最终沉降量。

2. 超长桩荷载传递分析

2.1 桩侧荷载传递基本方程

依据桩土相对位移的定义:

wp−wc=τr0∫rmr0dzGs1z。 (17) 对式(17)进行简单处理后得

τ=k(wp−wc), (18) 式中,k为桩侧剪切刚度,k=Gs1r0ln(rm/r0),r0为桩身半径,rm为桩的最大影响半径。其计算方法按区分端承桩[18]与摩擦桩[19]进行确定。

然后根据桩身轴向荷载与桩单元变形之间的平衡关系:

∂wp(z)∂z=−P(z)EpAp。 (19) 根据桩身单元平衡关系,任取一个桩身单元,其上下截面桩身压缩量与轴力合力之间的关系:

wp(i)−wp(i+1)=(P(i)+P(i+1))hi2EpAp, (20) 式中,hi为任取桩单元的厚度。代入到式(18)中即得桩侧剪切应力函数式(20)。

2.2 桩侧阻力平衡方程

根据选定的任意桩单元平衡关系,侧阻力和桩身轴力之间的关系为

∂P(z)∂z=−2πr0τ(z)。 (21) 对式(21)进行积分,并根据任意桩单元平衡关系,可得式(21)的离散表达形式:

P(i+1)−P(i)=−2πr0∫zi+1ziτ(z)dz。 (22) 然后,依据式(18)得出的桩侧剪切函数代入到式(22)中,即可得出桩身任意截面出的轴力表达式。至此,桩身的荷载传递关系全部得出。

3. 试验概况及结果分析

3.1 场地条件

本试验场地地层均匀且简单,桩长范围内主要为黄土状粉土,具有Ⅱ~Ⅳ级自重湿陷性,湿陷系数为0.001~0.065;粉土层下部为砂砾和泥岩,各土层主要性质如表 1所示。

表 1 场地土层特性Table 1. Properties of soils土层名称 厚度/m 压缩模量/MPa 地基承载力特征值/kPa 黄土状粉土层1 20左右 3.5~7.5 100~120 黄土状粉土层2 10左右 11.5 160 砂砾层 2.8~4.9 25.0 320 泥岩 未穿透 38.0 400 3.2 试验布置及传感器埋设情况

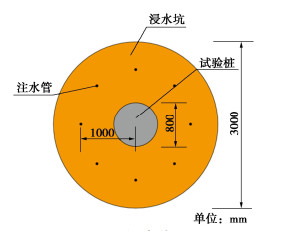

本试验用桩桩径0.8 m,桩长26 m。以试验桩为中心设置一个直径约为3.0 m的浸水坑,坑深约1.0 m,浸水试验时水头基本与地表平行,为加速浸水速率,在桩周每45°设置一个PVC注水管,管上钻有注水孔,试验布置如图 1所示。

为监测浸水状态下的桩身响应,沿试桩深度共计布置22组钢筋应力计,15组混凝土应变计;在桩端均匀布置4个压力盒;在0~-14.5 m范围内每隔2 m布置一个分层沉降计,共计布置7组(图 2,3)。

试验过程中先进行了静载试验,之后进行浸水试验,由于本文理论只计算非达西渗流的负摩阻力,故下文中的摩阻力和轴力变化曲线均为静载试验之后与浸水试验之后的差值曲线。

3.3 试验结果与理论计算结果对比

(1)土体沉降计算对比

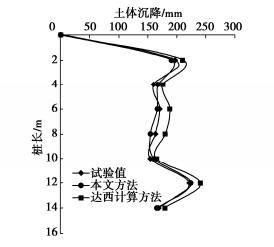

由于试验采用桩顶浸水和桩周注水孔分段渗透导致桩周土分段湿陷,故随着土层深度的增加,土体的沉降规律出现了多峰值状态。因此,在计算分析过程中可按照分段计算的原则来提高计算精度,即可认为将桩分割成为多段桩进行分析。由于本次试验的分层沉降计只设置到桩顶向下14 m处,故为保持与理论计算数值的一致性,图 4中并未标出14~22 m处的土体沉降数值。试验选取的曲线为第13天时土体最大沉降量时的曲线。

由图 4可以看出,依据非达西流计算方法得出的土体沉降曲线与试验所得结果基本一致,误差较小。依据非达西流计算方法得出的最大值为223.78 mm,试验最大值为220.72 mm,而依据达西流计算方法得出的最大值为240.12 mm。由此可以看出依据达西流计算方法得出的数值最大,这是由于虽然非达西定律只对孔隙水压力消散的快慢有影响,对最终固结完成时的孔隙水压力消散没有影响,但在浸水至第13天时,土体并未完成固结沉降,而达西定律对孔隙水压力的消散要快于非达西定律,故而产生的土体沉降在此时要大于非达西定律产生的土体沉降。

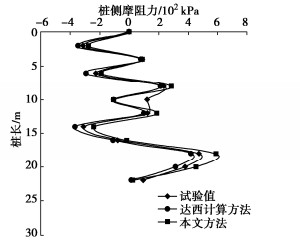

(2)桩身侧摩阻力计算对比

由于浸水方式的特殊性,本试验结果与传统的桩侧摩阻力分布结果不同。本试验结果显示:侧摩阻力沿桩身存在多个零点,即负摩阻力沿桩长呈现出多峰值状,导致正、负摩阻力出现交错分布状,其负摩阻力峰值分别为314,228,312 kPa;其正摩阻力峰值分别为87.4,235,121,473 kPa。同样选取浸水第13天的桩身侧摩阻力进行分析。

图 5为桩侧摩阻力沿深度变化曲线。由图 5可以看出,依据达西流定律计算得出的桩侧负摩阻力最大,峰值分别为348,295,104,368 kPa,正摩阻力最小,峰值分别为78.4,212,101,421 kPa;依据非达西流定律计算得出的桩侧正摩阻力最大,峰值分别为90.4,288,185,589 kPa,负摩阻力最小,其峰值分别为278,192,102,242 kPa。这主要是由于在桩周土体并未达到固结状态下,依据达西流定律计算得出的土体沉降量最大,故而产生的下拉荷载最大,对桩周产生的负摩阻力峰值也就最大;反之,依据非达西流定律计算得出的土体沉降量最小,桩土相对位移最小,故而产生的负摩阻力峰值也就最小,正摩阻力峰值最大。

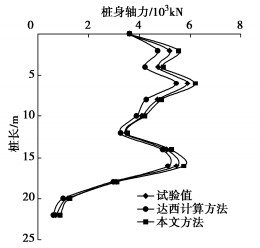

(3)桩身轴力计算对比

图 6为桩身轴力沿深度的变化曲线由。图 6可以看出,桩身最大轴力发生在中性点处,其分布曲线由于土体沉降为分段沉降,进而也出现了多个峰值状态,这主要是由于黄土遇水湿陷后,不同土层先后发生湿陷,导致出现多个湿陷层,因而出现了多个轴力的峰值点即轴力的极值点,极值分别发生在4,7,12.5,16 m深度处,其峰值分别为5180,5890,3490,5450 kN。

依据达西流定律计算得出的桩身轴力最大,这主要是由于按照达西定律计算得出的桩侧负摩阻力最大,故而产生的下拉荷载也最大,故而其轴力也最大,其峰值分别为5540,6210,3510,5740 kN。依据非达西流定律得出的桩身轴力最小,其变化趋势依然是多峰值状态,其峰值分别为4710,5450,3250,5120 kN。这是由于在土体未达到固结状态下的某一时间点,依据非达西流定律得出的孔隙水压力最小,孔隙水压力消散速度慢于按照达西流定律的计算结果,故其土体的有效应力较小,进而导致土体沉降量较小,桩侧负摩阻力较小,故而下拉荷载较小,最终导致桩身的轴力也较小。

4. 结论

(1)本文建立的考虑非达西流影响下的侧摩阻力曲线与现场试验结果吻合性较好,证明本文提出的计算方法合理可行,可为类似地区桩基础设计提供参考。

(2)传统达西流计算得出的流速较大,导致孔隙水压力在未固结的某一时间点消散速度快于非达西流计算结果,这是达西流计算结果存在偏差的主要原因。

(3)与非达西流动结果相比,传统达西定律推算得出的桩侧正摩阻力值偏小,未能充分发挥桩侧正摩阻力和桩基础承载力,造成较大浪费,故在计算桩侧阻力及分析桩周土变形规律时考虑非达西流影响十分必要。

-

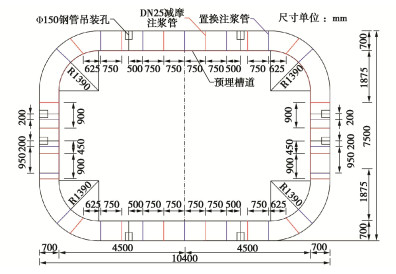

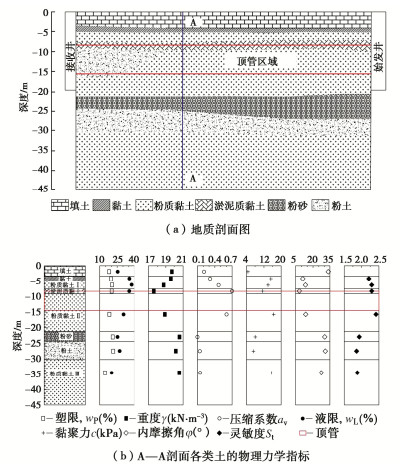

表 1 地层材料参数

Table 1 Parameters of formation materials

土体名称 层厚H/m 重度γ/(kN·m-3) 黏聚力c/kPa 内摩擦角φ/(°) 体积模量K/MPa 剪切模量G/MPa 填土 1.5 19.7 5.0 34.2 16.7 5.6 黏土 2.1 19.5 15.0 11.0 10.5 4.9 粉质黏土Ⅰ 4.2 18.8 14.3 14.4 12.0 5.6 淤泥质黏土 1.8 17.7 11.3 8.4 8.0 3.7 粉质黏土Ⅱ 12.0 18.9 16.1 14.2 34.5 16.3 粉砂 3.5 20.6 8.2 30.5 274.5 127.1 粉土 5.9 20.2 7.7 31.4 253.3 117.5 粉质黏土Ⅲ 8.2 20.6 15.5 27.0 132.0 61.7 -

[1] 郑剑升. 软土地区大截面矩形顶管工法研究[J]. 城市轨道交通研究, 2011, 14(11): 93–96. https://www.cnki.com.cn/Article/CJFDTOTAL-GDJT201111027.htm ZHENG Jian-sheng. Study on large section rectangular pipe jacking construction method in soft-soil areas[J]. Urban Mass Transit, 2011, 14(11): 93–96. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GDJT201111027.htm

[2] CHEN X L, MA B S, NAJAFI M, et al. Long rectangular box jacking project: a case study [J]. Underground Space, 2021, 6(2): 101–125. doi: 10.1016/j.undsp.2019.08.003

[3] WANG H, QIN W M, JIAO Y Y. Stability assessment for highway with large-span box culvert jacking underneath: a case study [J]. Canadian Geotechnical Journal, 2013, 50(6): 585–594. doi: 10.1139/cgj-2012-0334

[4] 赵飞阳. 矩形顶管通道施工对既有地铁区间隧道的影响分析[J]. 城市道桥与防洪, 2017(4): 154–157, 16. https://www.cnki.com.cn/Article/CJFDTOTAL-CSDQ201704064.htm ZHAO Fei-yang. Analysis on influence of rectangle pipe jacking channel construction on existing metro interval tunnel[J]. Urban Roads Bridges & Flood Control, 2017(4): 154–157, 16. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-CSDQ201704064.htm

[5] 郝小红, 郭佳. 考虑超大断面顶管施工过程的地层变形数值分析[J]. 华北水利水电大学学报(自然科学版), 2017, 38(6): 66–71, 81. doi: 10.3969/j.issn.1002-5634.2017.06.010 HAO Xiao-hong, GUO Jia. Numerical analysis of stratum deformation considering large section pipe jacking construction process[J]. Journal of North China University of Water Resources and Electric Power (Natural Science Edition), 2017, 38(6): 66–71, 81. (in Chinese) doi: 10.3969/j.issn.1002-5634.2017.06.010

[6] 郑跃, 丁文其, 陈立生. 受顶管施工影响的土体扰动分析与实测研究[J]. 地下空间与工程学报, 2010, 6(5): 1015–1020. doi: 10.3969/j.issn.1673-0836.2010.05.024 ZHENG Yue, DING Wen-qi, CHEN Li-sheng. Study of measured data and soil disturbance influenced by pipe jacking construction[J]. Chinese Journal of Underground Space and Engineering, 2010, 6(5): 1015–1020. (in Chinese) doi: 10.3969/j.issn.1673-0836.2010.05.024

[7] 温锁林. 大断面矩形顶管施工对环境影响研究[J]. 中国市政工程, 2011(5): 37–39, 89. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGSZ201105015.htm WEN Suo-lin. A study of environmental influence caused by large section rectangular pipe jacking construction[J]. China Municipal Engineering, 2011(5): 37–39, 89. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGSZ201105015.htm

[8] 王晓睿, 周峰, 张振, 等. 超大断面矩形顶管隧道施工动态变形规律[J]. 地球科学, 2016, 41(11): 1959–1965. https://www.cnki.com.cn/Article/CJFDTOTAL-DQKX201611011.htm WANG Xiao-rui, ZHOU Feng, ZHANG ZHEN, et al. Dynamic deformation of the oversized cross-section rectangular pipe-jacking tunnel[J]. Earth Science, 2016, 41(11): 1959–1965. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-DQKX201611011.htm

[9] 上海市政工程设计研究总院. 给水排水工程顶管技术规程: CECS 246—2008[S]. Shanghai Municipal Engineering Design and Research Institute. Technical Specification for Pipe Jacking of Water Supply and Sewerage Engineering: CECS 246—2008[S]. (in Chinese)

[10] 邓长茂, 彭基敏, 沈国红. 软土地区矩形顶管施工地表变形控制措施探讨[J]. 地下空间与工程学报, 2016, 12(4): 1002–1007. https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201604022.htm DENG Chang-mao, PENG Ji-min, SHEN Guo-hong. Discussion on control methods of ground surface settlement caused by rectangular pipe jacking construction in soft soils[J]. Chinese Journal of Underground Space and Engineering, 2016, 12(4): 1002–1007. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201604022.htm

[11] 魏纲, 徐日庆, 屠玮. 顶管施工引起的土体扰动理论分析及试验研究[J]. 岩石力学与工程学报, 2004, 23(3): 476–482. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200403023.htm WEI Gang, XU Ri-qing, TU Wei. Testing study and analysis on soil disturbance induced by pipe jacking construction[J]. Journal of rock mechanics and Engineering, 2004, 23(3): 476–482. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200403023.htm

[12] ZHU C H, WANG S H, PENG S, et al. Surface settlement in saturated loess stratum during shield construction: numerical modeling and sensitivity analysis[J]. Tunnelling and Underground Space Technology, 2022, 119: 104205.

[13] 龚晓南. 地基处理手册[M]. 3版. 北京: 中国建筑工业出版社, 2008. GONG Xiao-nan. Handbook of Foundation Treatment Manual[M]. Beijing: China Architecture & Building Press, 2008. (in Chinese)

[14] SOFIANOS A I, LOUKAS P, CHANTZAKOS C. Pipe jacking a sewer under Athens[J]. Tunnelling and Underground Space Technology, 2004, 19(2): 193–203.

[15] STAHELI K. Jacking force prediction: An interface friction approach based on pipe surface roughness[M]. Georgia Institute of Technology, 2006.

[16] PELLET-BEAUCOUR A L, KASTNER R. Experimental and analytical study of friction forces during microtunneling operations[J]. Tunnelling and Underground Space Technology, 2002, 17(1): 83–97.

下载:

下载: