Creep instability rock burst mechanism and prevention technology of isolated coal mass in roadways of high-stress thick coal seam

-

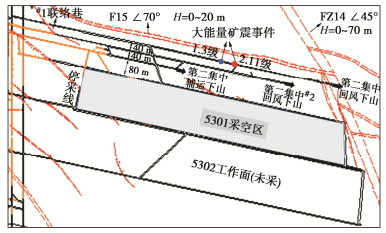

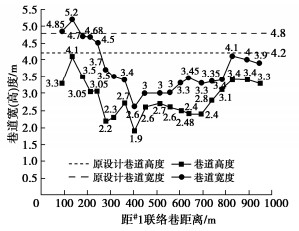

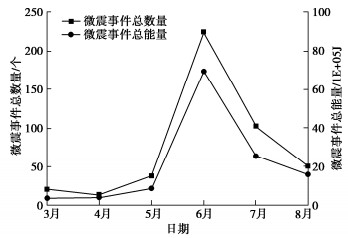

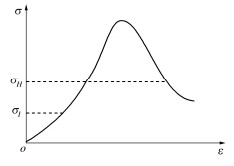

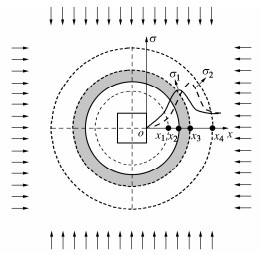

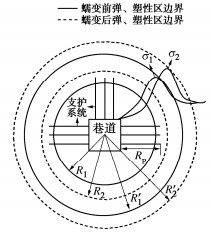

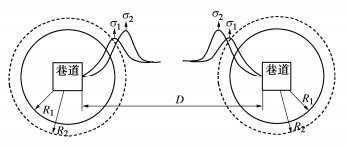

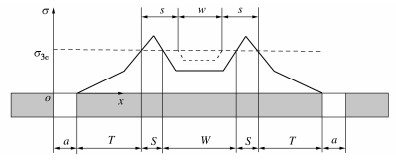

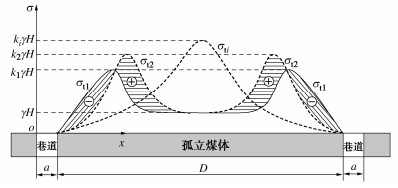

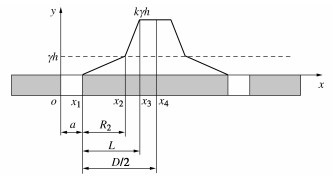

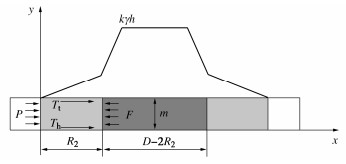

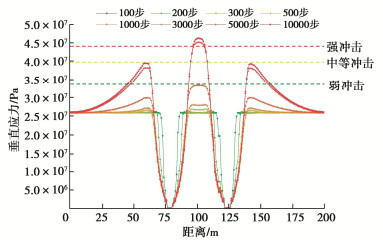

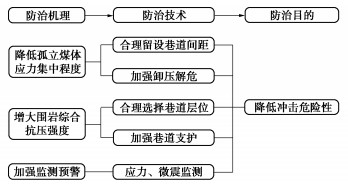

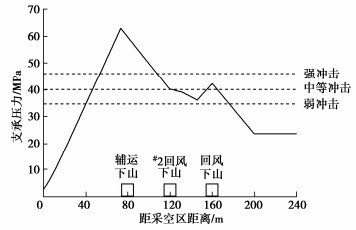

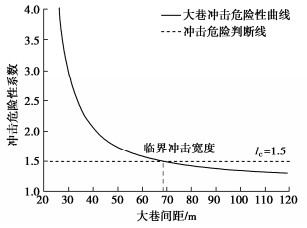

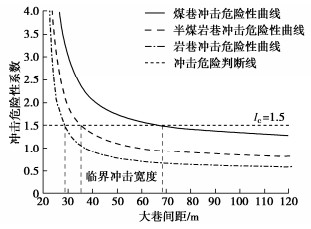

摘要: 针对高应力大巷煤柱区孤立煤体在无明显采掘扰动情况下频繁发生冲击显现的现状,以山东赵楼煤矿七采区高应力厚煤层大巷煤柱为工程背景,采用理论分析、数值模拟和现场调研等方法,研究了不稳定蠕变作用下高应力厚煤层大巷围岩和孤立煤体的应力演化规律,揭示了高应力大巷孤立煤体蠕变失稳冲击机理:在高应力作用下煤层巷道围岩发生不稳定蠕变,不稳定蠕变弱化了巷道支护体系,增大了孤立煤体的应力集中程度,当大巷孤立煤体弹性承载区集中应力超过其极限承载能力时,高应力孤立煤体发生冲击失稳。建立了高应力厚煤层大巷孤立煤体蠕变失稳及冲击力学模型,推导出了大巷孤立煤体蠕变失稳冲击的力学判据,据此提出了高应力厚煤层大巷孤立煤体冲击地压防治对策,通过现场实践验证了理论分析的合理性。Abstract: In view of the present situation of frequent rock burst appearances of isolated coal body in coal pillar areas of high-stress roadways without obvious mining disturbance, taking the coal pillar of the high-stress thick coal seam in the seventh mining area of Zhaolou Coal Mine in Shandong Province as the engineering background, creep instability rock burst mechanism and prevention technology of isolated coal mass in roadways of high-stress thick coal seam are investigated though theoretical analysis, numerical simulation and on-site investigation. Firstly, the stress evolution laws induced by unstable creep instability of the surrounding rock and the isolated coal body in the roadways of high-stress thick coal seam are studied. Secondly, the mechanism of rock burst induced by creep instability of isolated coal in high-stress roadways is revealed. The results show that the overall instability rock burst is easily induced, when the concentrated stress in the elastic bearing zone of isolated coal body exceeds its ultimate bearing capacity. Thirdly, the creep instability and rock burst mechanical model for isolated coal body in roadways of high-stress thick coal seam is established, and the mechanical criterion of creep instability and rock burst of isolated coal body in roadways is deduced. Finally, the relevant measures are put forward to prevent and control this type of rock burst. The rationality of the theoretical analysis is verified through field practices.

-

Keywords:

- rock burst /

- coal roadway /

- isolated coal /

- stress concentration /

- creep instability

-

0. 引言

粗粒土是一种常见的筑坝材料。粗粒土剪切过程中的颗粒破碎现象明显[1],这是引起堆石坝发生变形的重要原因之一。随着中国超高坝的建设,越来越多的学者开始关注高应力作用下粗粒土颗粒的破碎特性[2-5]。但是,由于试验条件的限制,宏观试验只能根据破碎前后的级配曲线演化来推断颗粒破碎程度。与宏观试验相比,近年来日益成熟的离散元法(discrete element method,简称DEM)数值模拟为从细观层面对粗粒土颗粒破碎进行研究提供了新途径[6-10]。

在DEM数值模拟中,颗粒强度和弹性力学参数是模拟颗粒破碎以及颗粒—颗粒、颗粒—边界相互作用的重要材料特性,是影响数值模拟结果的关键因素之一。目前主流的细观参数标定方法,通常是先假定一组细观参数,通过对参数及其组合的调整使数值试样的宏观力学表现不断逼近土体的真实行为,直到数值试验与室内试验得到的宏观力学性质曲线基本接近时,认为该组细观参数已具备一定合理性,可以用于后续的数值计算中。这种依托于使用者经验的“试错法”需进行多次尝试并有一定的盲目性。考虑到DEM数值模拟建立在细观颗粒间相互作用的基础上,通过物理力学试验获得颗粒强度和弹性力学参数的真实分布规律,可以为DEM数值模拟的细观参数标定提供规律性方面的参考和支撑。

粗粒土的DEM数值模拟中需要考虑的细观参数主要是颗粒强度和弹性模量,关于它们的研究主要集中在两个方面。一是颗粒参数的离散性。以颗粒强度为例,比如McDowell等[11-12]提出用Weibull分布来描述颗粒强度的分布特点,但是迟世春等[13]对石灰岩颗粒进行相同试验之后却发现用该分布拟合颗粒强度离散性的效果不佳;另外还有张明等[14]提出用对数正态分布来描述颗粒强度的随机性在实际应用上更为合理,米晓飞等[15]用Logistic函数对颗粒强度的随机分布特点进行了描述。上述关于颗粒参数离散性分布特征的研究都是在确定某一特定分布函数后对试验结果进行拟合,对于结果缺少在不同分布类型之间的对比选优。二是颗粒参数的尺寸效应。目前对于颗粒强度的尺寸效应研究很多,结果表明粗粒土颗粒强度与颗粒尺寸之间存在着较强的相关性,这种相关性通常用幂函数关系来表示[12-13,16];而对于颗粒弹性模量的尺寸效应研究不多。总体来说,国内外学者对于粗粒土颗粒强度的研究已取得较为丰富的成果;虽然关于粒状材料的弹性力学参数的研究案例并不少[17-21],但是对于粗粒土颗粒的弹性力学参数进行研究的先例却不多;目前,对于粗粒土颗粒的研究主要集中在粒径60 mm以下的小尺寸范围,得到的尺寸效应模型能否适用于更大的粒径范围也值得探究。

本文基于20~120 mm的粗粒土颗粒单轴压缩试验结果,确定颗粒强度和弹性模量,用统计学中的K-S检验法从Weibull分布、Lognormal分布和Logistic分布中分别比选出它们的最优分布类型,给出它们各自的尺寸效应经验模型。然后采用240 mm粗粒土颗粒的试验结果对提出的尺寸效应经验模型进行验证。最后对颗粒刚度的特点进行了初步讨论。

1. 试验材料和方法

本试验采用爆破开采得到的大连石灰岩颗粒,按照粒径大小依次记为①~⑧组,粒径分别为20~24 mm、24~28 mm、28~32 mm、32~36 mm、36~40 mm以及60 mm、120 mm和240 mm。其中,①~⑤组颗粒由常规筛分得到,⑥~⑧组颗粒用特制的圆孔筛(直径分别为60±5,120±5,240±5 mm)挑选得到。为了减少颗粒形状对参数的影响,选取的颗粒几何形状相似,并剔除针状、扁平状等特殊颗粒。

由于石灰岩颗粒不是完全规则的球形,其尺寸仅用筛孔大小难以准确描述。试验时是将颗粒稳定放置在下刚性板上,并且进行多次试放,找到竖直高度最短的稳定放置状态,定义此时的高度为短轴H,并以此稳定状态进行轴向加载;在与H垂直的横截面中,取最大径为长轴L,与L垂直方向上的最大径为中轴W。此处的L、W和H互相垂直,并且满足

L≥W≥H 。颗粒尺寸用算术平均径da 来衡量,各组颗粒的特征粒径用该组颗粒的算术平均径的均值表示,颗粒形状用球度Sp来描述:da=(L+W+H)/3, (1) Sp=(L⋅W⋅H)1/3/L×100%。 (2) 本文选择的石灰岩颗粒样本的各项基本物理参数详见表1。由于本文试验中各组颗粒样本的球度接近,可以认为形状对各组的影响是相同的。

表 1 石灰岩颗粒的基本物理参数Table 1. Basic physical parameters of limestone particles编号 粒组/mm 个数 算数平均径da/mm 球度Sp/% 质量m/g ① 20~24 82 22.13±1.97 74.07±7.53 11.24±2.90 ② 24~28 78 25.83±2.03 76.54±7.49 18.10±3.72 ③ 28~32 76 30.17±2.25 74.34±6.99 26.50±5.99 ④ 32~36 77 33.81±2.43 75.70±7.49 37.26±7.89 ⑤ 36~40 76 37.32±2.88 75.99±7.13 48.57±9.81 ⑥ 60 35 53.89±4.48 77.98±6.68 183.52±31.40 ⑦ 120 38 120.99±8.31 77.30±6.25 2532.56±2928.13 ⑧ 240 20 225.35±16.42 78.80±5.07 13357.50±1884.72 注: 表中格式为“均值±标准差”。由于本文试验所用石灰岩颗粒的粒径范围大,为保证试验顺利进行,①~⑤组颗粒使用图1(a)所示装置进行单轴压缩试验,⑥~⑧组颗粒使用图1(b)所示装置进行单轴压缩试验。上述两种装置的试验原理相同,加载方式可以采用位移控制或力控制,试验过程相当于上、下两个平行的刚性平面挤压颗粒直至破碎。这两种装置只有最大加载能力和刚性平面最大间距存在区别。

试验前将颗粒在烘箱内连续干燥6 h以上。将颗粒置于两刚性板间,通过控制位移施加轴向荷载,加载速率取0.5 mm/min,试验过程中自动记录荷载和位移。当观察到颗粒发生主体破坏后便停止加载,主体破坏是指颗粒产生贯穿型裂缝或分裂为几块。颗粒破碎前后的情况如图2所示,其荷载–位移曲线如图3所示。由于颗粒形状的不规则性会引起颗粒与刚性板之间的接触点附近产生应力集中,造成颗粒的局部压裂或者棱角破碎,反映在荷载–位移曲线上为荷载突然跌落,曲线呈现锯齿状。

2. 颗粒强度和弹性模量的确定

2.1 颗粒强度指标的确定

石灰岩颗粒强度指标由下式计算[22]:

σc=Ffd2, (3) 式中,

σc 为颗粒强度指标,Ff 为颗粒破坏荷载,d为颗粒粒径,此处取每个颗粒的实际受力长度,即两刚性板之间的距离。2.2 颗粒弹性模量的确定

文献[23]介绍了一种建立在固体力学中计算接触应力的赫兹理论的基础之上,用于计算质地相对坚硬且均匀的粒状材料弹性模量的方法。该方法所使用的试验手段和材料变形过程都与本文的试验研究极为相似,两刚性板的挤压是导致颗粒材料发生变形直至最后破坏的驱动力,所以本文采用该方法对石灰岩颗粒的弹性模量进行了计算。

上述方法将受到两刚性板挤压的不规则颗粒(如图4所示)的荷载–位移关系用下式表示:

F=E0.338K(1−ν2)⋅s3/2。 (4) 式中

F 为轴向荷载;s 为轴向荷载F 作用下的变形量;ν 为泊松比,本文根据文献[24]中对各类岩石泊松比的汇总,假设石灰岩的泊松比ν=0.25 ;E 为颗粒弹性模量;K为和颗粒接触点曲率有关的参数,引入该参数是因为颗粒表面粗糙导致接触点附近并非绝对光滑且连续,K=[KU(1RU+1R′U)1/3+KL(1RL+1R′L)1/3]3/2。 (5) 式中

R′U ,RU 分别为颗粒与上刚性板接触点处的最大和最小曲率半径;R′L ,RL 分别为颗粒与下刚性板接触点处的最大和最小曲率半径;KU ,KL 为主曲率半径决定的常数,通过计算cosθ ,可以从表2中对应查取,θ 为颗粒表面与刚性板接触点处接触主平面的夹角(°),根据赫兹接触理论有KU 和KL 分别对应的cosθ 表达式为KU:cosθ=(1/RU−1/R′U)/(1/RU+1/R′U),KL:cosθ=(1/RL−1/R′L)/(1/RL+1/R′L)。} (6) 具体结合本文试验,石灰岩颗粒在自重下处于自稳定状态。可以认为颗粒与下刚性板之间近似面面接触,与上刚性板之间近似点面接触。这种情况下,颗粒与下刚性板接触点处的曲率

R′L=RL=∞ 。此时可以将式(4)具体写成F=E0.338(1−ν2)[KU(1/RU+1/R′U)1/3]3/2⋅s3/2, (7) 式中,

R′U ,RU 由颗粒的L,W和H计算[18]:R′U=(L2/4+H2)/(2H), (8) RU=(W2/4+H2)/(2H), (9) 继续将式(7)简写为

F=CH⋅s3/2, (10) 式中,

CH 可以由颗粒破坏前的荷载–位移曲线拟合得到。因而,颗粒弹性模量E如下所示:E=0.338CH(1−ν2)[KU(1RU+1R′U)1/3]3/2。 (11) 3. 数理统计和分析

3.1 参数的数理统计方法

本文首先采用格布拉斯准则[25]检测样本中的异常值。设

X=(X1,X2,⋯,Xn) 是待检测数据,如果最值Xi 满足下式则为异常值,应予剔除。|Xi−ˉX|S≥G(N,α)。 (12) 式中

ˉX 和S 分别为样本均值和标准差;G 为格拉布斯临界值,根据样本容量N 和显著性水平α 查表[25]得到。在剔除某一异常值后,应继续对余下的样本点进行检测,直到没有异常值为止。然后根据已有研究经验[11-17],本文尝试用Weibull分布、Lognormal分布和Logistic分布对颗粒强度

σc 和弹性模量E分别进行统计。最后对于每个参数,使用K-S检验法[26]定量地判断假设的概率分布类型是否合适,并从中确定最优分布形式。该方法通过将选定的分布类型的理论累积概率与观察到的经验累积概率进行比较,找出它们之间最大的差值,并参照抽样分布,给出这一差异是否处于偶然。如果两者较为接近,则表明实际样本的分布类型与假设的理论分布类型拟合程度很高。所有的统计分析均在显著性水平

α=0.05 的条件下进行,即置信度为95%。3.2 参数的最优分布类型

采用式(3),(11)对各粒组的颗粒强度

σc 和弹性模量E进行整理,绘制参数统计直方图,并采用K-S检验法分别对3种假设分布类型进行了检验。其中,28~32 mm粒组的参数统计直方图和最优概率密度曲线如图5所示,限于篇幅,其他粒组略。各粒组的K-S检验结果详见表3,结果表明:①参数σc 和E对于Weibull分布、Lognormal分布和Logistic分布都可接受;②对参数σc 和E可以直接判定最优分布类型是Lognormal分布。表 3 石灰岩颗粒强度和弹性模量分布类型的K-S检验Table 3. K-S test results of distribution types for strength and elastic modulus of limestone particles编号 粒组/mm 颗粒强度 弹性模量 均值/MPa 分布形式 K-S值 判断 最优分布 均值/MPa 分布形式 K-S值 判断 最优分布 ① 20~24 13.108 Weibull 0.085 满足 Lognormal 1005.193 Weibull 0.097 满足 Lognormal Lognormal 0.055 满足 Lognormal 0.073 满足 Logistic 0.068 满足 Logistic 0.103 满足 ② 24~28 12.389 Weibull 0.092 满足 Lognormal 1113.994 Weibull 0.095 满足 Lognormal Lognormal 0.062 满足 Lognormal 0.089 满足 Logistic 0.096 满足 Logistic 0.092 满足 ③ 28~32 11.977 Weibull 0.078 满足 Lognormal 928.598 Weibull 0.073 满足 Lognormal Lognormal 0.056 满足 Lognormal 0.072 满足 Logistic 0.089 满足 Logistic 0.085 满足 ④ 32~36 11.673 Weibull 0.128 满足 Lognormal 839.674 Weibull 0.100 满足 Lognormal Lognormal 0.112 满足 Lognormal 0.067 满足 Logistic 0.126 满足 Logistic 0.084 满足 ⑤ 36~40 10.438 Weibull 0.084 满足 Lognormal 801.380 Weibull 0.102 满足 Lognormal Lognormal 0.040 满足 Lognormal 0.084 满足 Logistic 0.077 满足 Logistic 0.126 满足 ⑥ 60 6.442 Weibull 0.113 满足 Lognormal 544.306 Weibull 0.135 满足 Lognormal Lognormal 0.079 满足 Lognormal 0.096 满足 Logistic 0.089 满足 Logistic 0.138 满足 ⑦ 120 5.242 Weibull 0.103 满足 Lognormal 422.451 Weibull 0.169 满足 Lognormal Lognormal 0.048 满足 Lognormal 0.107 满足 Logistic 0.076 满足 Logistic 0.143 满足 ⑧ 240 3.394 Weibull 0.117 满足 Lognormal 281.528 Weibull 0.125 满足 Lognormal Lognormal 0.084 满足 Lognormal 0.119 满足 Logistic 0.126 满足 Logistic 0.121 满足 3.3 参数的尺寸效应模型

为进一步研究颗粒强度和弹性模量与粒径的相关性,选择参数均值作为其代表值绘制于图6中。由图6可知这两个参数与颗粒尺寸之间存在着明显的非线性相关性。为了能够简单明了地描述这一关系,采用式(13)的幂函数表达式对这一关系进行了拟合,并且将拟合结果作为参数的尺寸效应经验模型,拟合结果详见表4。

表 4 参数的尺寸效应模型Table 4. Models for size effect of parameters参数名称 代表值含义及符号 尺寸效应模型 r2 预测误差/% 颗粒强度 均值 σ0 σ0=89.71ˉda−0.606 0.92 0.58 弹性模量 均值 E0 E0=7351ˉda−0.615 0.91 6.61 y=λˉdna。 (13) 式中

y 为待研究参数代表值;ˉda 为颗粒算数平均径的均值;λ 和n 为拟合参数。为了验证本文所给的参数尺寸效应经验模型是否准确,对240 mm的颗粒试验结果进行了预测,颗粒强度σc 、弹性模量E的预测值和试验值之间的相对误差分别为0.58%,6.61%,在可接受范围内。这表明,本文所给出的参数尺寸效应经验模型能够适用于更大的颗粒尺寸范围。尺寸效应经验模型的n值小于0说明大连石灰岩的颗粒强度和弹性模量的均值和颗粒尺寸之间呈负相关。该结果和前人统计结果一致[12-13,17],同时弥补了对大尺寸不规则颗粒单轴压缩试验结果进行统计分析的空白。4. 讨论

前文讨论了颗粒强度和弹性模量的随机分布规律和尺寸效应模型,除了上述两个参数外,颗粒刚度也是DEM数值模拟中需要考虑的重要参数之一。对于刚度的认识有两种:①认为刚度是线性的;②认为刚度是非线性的。而目前多把颗粒刚度看作是线性的。为了分析线性刚度和非线性刚度哪个更加符合实际情况,这里对石灰岩颗粒在破坏点之前的荷载—位移曲线进行了线性拟合(

F=ks )和非线性拟合(F=CHs3/2 )结果的对比,如图7所示。通过对每个颗粒线性拟合和非线性拟合结果的r2 进行比较,发现本文试验有81.74%的颗粒用非线性拟合比线性拟合效果更好。这说明,在石灰岩颗粒受单轴压缩过程中,颗粒刚度用非线性来描述更加符合实际。5. 结论

本文通过大量大连石灰岩颗粒单轴压缩试验,获得了颗粒强度和弹性模量的随机分布特征和尺寸效应经验模型,并对颗粒刚度的特点进行了初步讨论。这些统计结果反映了粗粒土颗粒在受力变形过程中的力学规律。建议在进行粗粒土DEM数值模拟时,对这些规律加以考虑。

(1)不仅粗粒土颗粒强度具有离散性,而且颗粒弹性模量同样具有离散性,该情况说明粗粒土颗粒在力学特性上表现出固有的离散性。

(2)大连石灰岩颗粒强度和弹性模量的最优概率分布类型是Lognormal分布。

(3)大连石灰岩颗粒强度和弹性模量的均值均与颗粒尺寸之间呈负相关,用幂函数拟合效果较好。可见,粗粒土颗粒强度和弹性模量都具有明显的尺寸效应。

(4)在石灰岩颗粒单轴压缩过程中,颗粒刚度用非线性来描述更加符合实际。

-

-

[1] 姜鹏飞, 康红普, 王志根, 等. 千米深井软岩大巷围岩锚架充协同控制原理、技术及应用[J]. 煤炭学报, 2020, 45(3): 1020–1035. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202003016.htm JIANG Peng-fei, KANG Hong-pu, WANG Zhi-gen, et al. Principle, technology and application of soft rock roadway strata control by means of "rock bolting, U-shaped yielding steel arches and back filling" in synergy in 1 000 m deep coal mines[J]. Journal of China Coal Society, 2020, 45(3): 1020–1035. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202003016.htm

[2] 朱斯陶, 姜福兴, 刘金海, 等. 我国煤矿整体失稳型冲击地压类型、发生机理及防治[J]. 煤炭学报, 2020, 45(11): 3667–3677. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202011003.htm ZHU Si-tao, JIANG Fu-xing, LIU Jin-hai, et al. Types, occurcenec mechanism and prevention of overall istability induced rockbursts in China coal mines[J]. Journal of China Coal Society, 2020, 45(11): 3667–3677. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202011003.htm

[3] 孙守义, 赵长政, 张云, 等. 多煤层重复采动穿层大巷围岩变形特征及修复加固技术研究[J]. 采矿与安全工程学报, 2020, 37(4): 681–688. https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202004005.htm SUN Shou-yi, ZHAO Chang-zheng, ZHANG Yun, et al. The deformation characteristics of surrounding rock of crossing roadway in multiple seams under repeated mining and its repair and reinforcement technology[J]. Journal of Mining & Safety Engineering, 2020, 37(4): 681–688. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202004005.htm

[4] 于洋, 柏建彪, 张树娟, 等. 双翼采动大巷群围岩灾变机理与修复加固体系研究[J]. 采矿与安全工程学报, 2020, 37(6): 1133–1141. https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202006007.htm YU Yang, BAI Jian-biao, ZHANG Shu-juan, et al. Disaster mechanism of surrounding rock with double wing mining roadway group and its repair and reinforcement system[J]. Journal of Mining & Safety Engineering, 2020, 37(6): 1133–1141. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202006007.htm

[5] 高晓进, 李煜炜, 张振金, 等. 软岩巷道大变形双主动超前爆破预裂顶板防控技术[J]. 煤炭学报, 2020, 45(增刊2): 589–598. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB2020S2006.htm GAO Xiao-jin, LI Yu-wei, ZHANG Zhen-jin, et al. Prevention and control technology of pre-splitting roof by dual active advanced blasting in soft rock large deformation roadway[J]. Journal of China Coal Society, 2020, 45(S2): 589–598. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB2020S2006.htm

[6] 王高昂, 朱斯陶, 姜福兴, 等. 千米深井大巷孤立煤体整体失稳冲击机理及防治研究[J]. 采矿与安全工程学报, 2019, 36(5): 968–976. https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL201905015.htm WANG Gao-ang, ZHU Si-tao, JIANG Fu-xing, et al. Mechanism of rock burst induced by overall instability of isolated coal and its prevention in large well at thousands-kilometer underground[J]. Journal of Mining & Safety Engineering, 2019, 36(5): 968–976. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL201905015.htm

[7] 潘俊锋, 刘少虹, 秦子晗, 等. 深部盘区巷道群集中静载荷型冲击地压机理与防治[J]. 煤炭学报, 2018, 43(10): 2679–2686. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB201810003.htm PAN Jun-feng, LIU Shao-hong, QIN Zi-han, et al. Mechanism and prevention of concentrated static load type rock burst of roadway group in deep mining area[J]. Journal of China Coal Society, 2018, 43(10): 2679–2686. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB201810003.htm

[8] 薛成春, 曹安业, 牛风卫, 等. 深部不规则孤岛煤柱区冲击地压机理及防治[J]. 采矿与安全工程学报, 2021, 38(3): 479–486. https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202103006.htm XUE Cheng-chun, CAO An-ye, NIU Feng-wei, et al. Mechanism and prevention of rock burst in deep irregular isolated coal pillar[J]. Journal of Mining & Safety Engineering, 2021, 38(3): 479–486. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202103006.htm

[9] 孟庆彬, 孙稳, 韩立军, 等. 深井软岩巷道群掘进扰动效应与控制技术研究[J]. 采矿与安全工程学报, 2021, 38(3): 496-506. https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202103008.htm MENG Qing-bin, SUN Wen, HAN Li-jun, et al. Disturbing effect of excavation in deep soft rock roadways and control technology[J]. Journal of Mining & Safety Engineering, 2021, 38(3): 496–506. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL202103008.htm

[10] 刘帅, 杨科, 唐春安. 深井软岩下山巷道群非对称破坏机理与控制研究[J]. 采矿与安全工程学报, 2019, 36(3): 455–464. https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL201903004.htm LIU Shuai, YANG Ke, TANG Chun-an. Asymmetric failure mechanism and control of downhill roadway group of soft rock in deep mine[J]. Journal of Mining & Safety Engineering, 2019, 36(3): 455–464. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KSYL201903004.htm

[11] 尹万蕾, 潘一山, 李忠华, 等. 孤立煤柱非线性蠕变失稳滞后时间的研究[J]. 应用力学学报, 2016, 33(6): 1106–1112, 1126. https://www.cnki.com.cn/Article/CJFDTOTAL-YYLX201606028.htm YIN Wan-lei, PAN Yi-shan, LI Zhong-hua, et al. Lag time study on nonlinear creep buckling of the isolated coal pillar[J]. Chinese Journal of Applied Mechanics, 2016, 33(6): 1106–1112, 1126. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YYLX201606028.htm

[12] 刘金海, 郑学军, 刘虎, 等. 冲击地压矿井采区下山保护煤柱合理宽度研究[J]. 煤炭科学技术, 2021, 49(2): 52–60. https://www.cnki.com.cn/Article/CJFDTOTAL-MTKJ202102007.htm LIU Jin-hai, ZHENG Xue-jun, LIU Hu, et al. Study on rational width of protective coal pillar for district dip in rock burst mine[J]. Coal Science and Technology, 2021, 49(2): 52–60. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTKJ202102007.htm

[13] 陈国祥, 郭兵兵, 镐振. 圆形巷道围岩加速蠕变影响下冲击地压的启动条件[J]. 煤炭学报, 2020, 45(10): 3401–3407. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202010004.htm CHEN Guo-xiang, GUO Bing-bing, HAO Zhen. Rockburst start-up condition influenced by accelerated creep of surrounding rock of circular roadway[J]. Journal of China Coal Society, 2020, 45(10): 3401–3407. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB202010004.htm

[14] 王青元, 刘杰, 王培涛, 等. 冲击扰动诱发蠕变岩石加速失稳破坏试验[J]. 岩土力学, 2020, 41(3): 781–788, 798. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202003008.htm WANG Qing-yuan, LIU Jie, WANG Pei-tao, et al. Experimental investigation of accelerated failure of creep rock induced by impact disturbance[J]. Rock and Soil Mechanics, 2020, 41(3): 781–788, 798. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX202003008.htm

[15] 姜福兴, 冯宇, KOUAME K J A, 等. 高地应力特厚煤层"蠕变型"冲击机理研究[J]. 岩土工程学报, 2015, 37(10): 1762–1768. doi: 10.11779/CJGE201510003 JIANG Fu-xing, FENG Yu, KOUAME K J A, et al. Mechanism of creep-induced rock burst in extra-thick coal seam under high ground stress[J]. Chinese Journal of Geotechnical Engineering, 2015, 37(10): 1762–1768. (in Chinese) doi: 10.11779/CJGE201510003

[16] 经纬, 薛维培, 荣传新. 巷道(隧道)围岩稳定蠕变上下阈值及确定方法[J]. 煤炭学报, 2018, 43(10): 2718–2723. https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB201810008.htm JING Wei, XUE Wei-pei, RONG Chuan-xin. Stable creep upper and lower thresholds in roadway(tunnel) surrounding rock and it's determination method[J]. Journal of China Coal Society, 2018, 43(10): 2718–2723. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTXB201810008.htm

[17] 杨光宇. 特厚煤层掘进巷道冲击地压分区防控研究[D]. 北京: 北京科技大学, 2019. YANG Guang-yu. Partition Prevention and Control of Rock Burst at the Headgate of Ultra-Thick Coal Seam[D]. Beijing: University of Science and Technology Beijing, 2019. (in Chinese)

[18] 赵阳升, 冯增朝, 万志军. 岩体动力破坏的最小能量原理[J]. 岩石力学与工程学报, 2003, 22(11): 1781–1783. doi: 10.3321/j.issn:1000-6915.2003.11.005 ZHAO Yang-sheng, FENG Zeng-chao, WAN Zhi-jun. Least energy priciple of dynamical failure of rock mass[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(11): 1781–1783. (in Chinese) doi: 10.3321/j.issn:1000-6915.2003.11.005

[19] 王保齐, 朱斯陶, 周涛, 等. 深井煤层大巷矿震发生机理及防治研究[J]. 煤炭技术, 2020, 39(3): 5–8. https://www.cnki.com.cn/Article/CJFDTOTAL-MTJS202003003.htm WANG Bao-qi, ZHU Si-tao, ZHOU Tao, et al. Study on mechanism and prevention of mine earthquakes in deep shaft main roadways[J]. Coal Technology, 2020, 39(3): 5–8. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MTJS202003003.htm

-

期刊类型引用(4)

1. 罗仁宇,李奇志,祖公博,黄云进,杨耿超,姚清河. 基于卷积神经网络的超分辨率格子Boltzmann方法研究. 力学学报. 2024(12): 3612-3624 .  百度学术

百度学术

2. 侯娟,滕宇阳,李昊,刘磊. 多孔介质曲折度对膨润土衬垫渗透性能的影响. 湖南大学学报(自然科学版). 2022(01): 155-164 .  百度学术

百度学术

3. 陈经明,周泽超,陈茜茜,李寻,罗跃. 酸法地浸采铀多井系统中渗透系数时空演化模拟. 有色金属科学与工程. 2022(03): 106-116 .  百度学术

百度学术

4. 吴志平,刘波平,王康,李石滨,胡毕炜,胡必伟,游杰. 基于高性能计算的离散介质冲击过程. 计算机与现代化. 2022(10): 41-46 .  百度学术

百度学术

其他类型引用(8)

下载:

下载: