Experimental study on characteristics of impact force of tailing flow under dam break of tailing reservoir

-

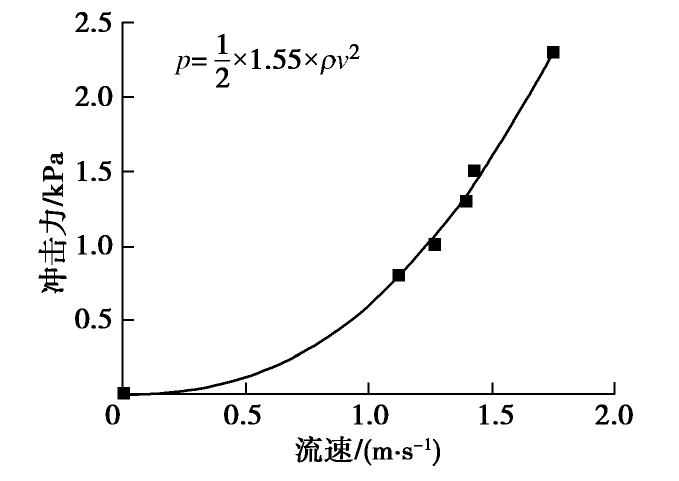

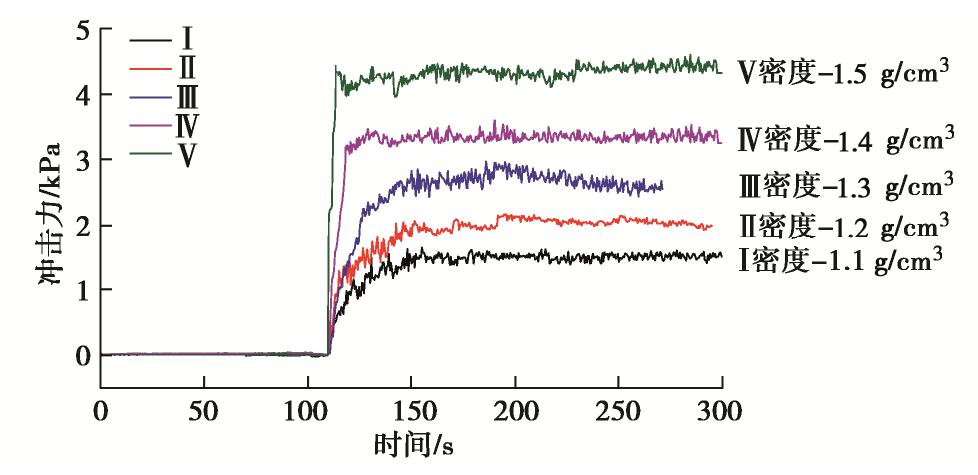

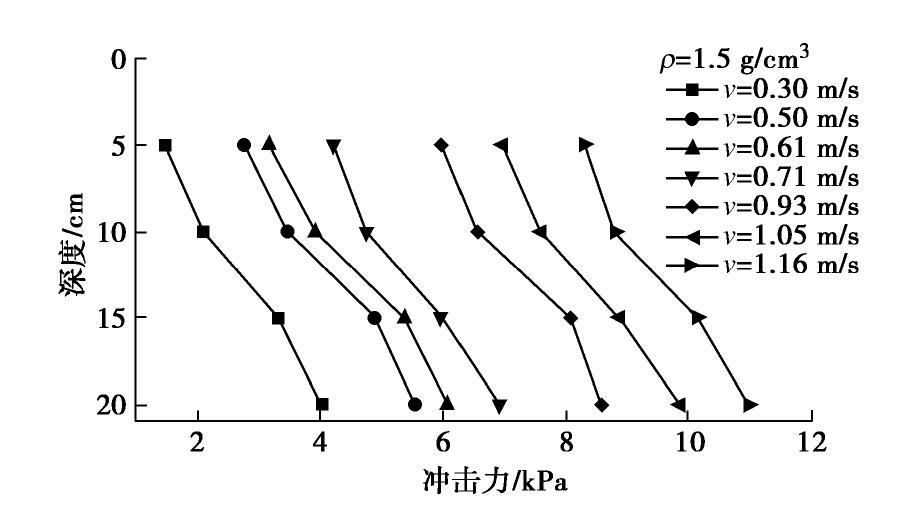

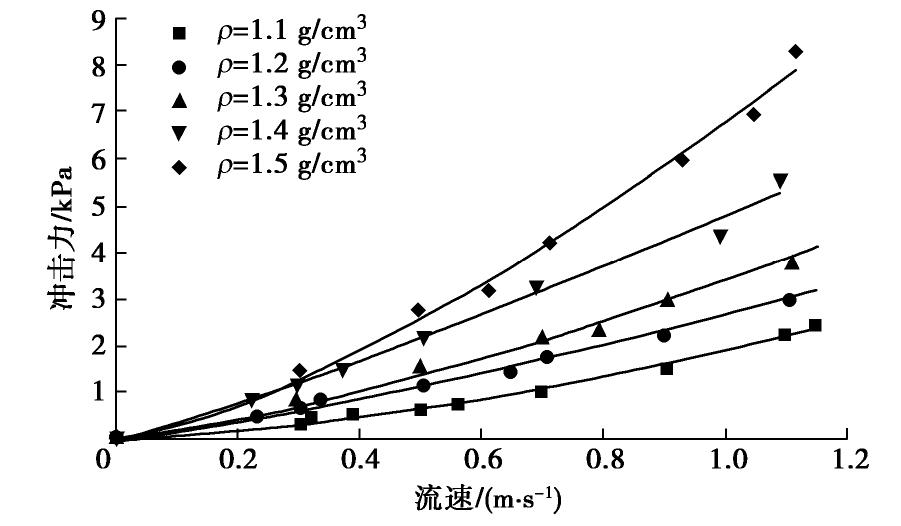

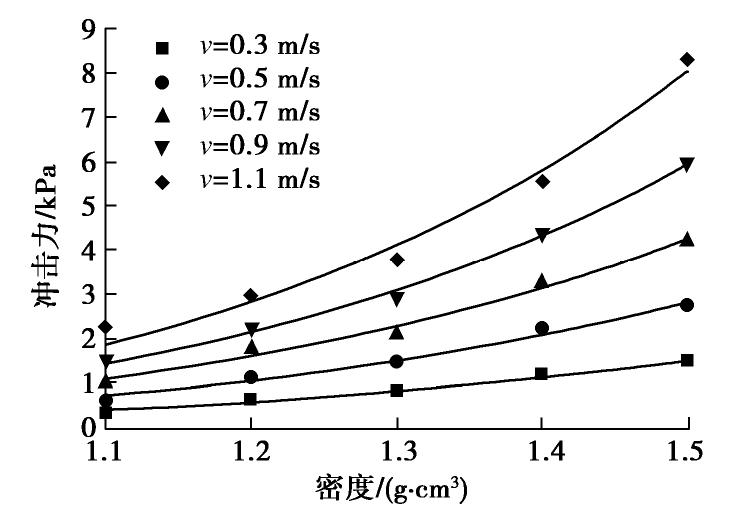

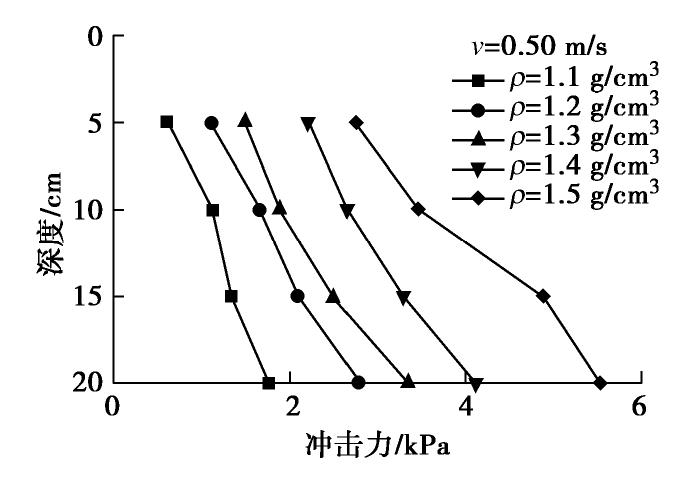

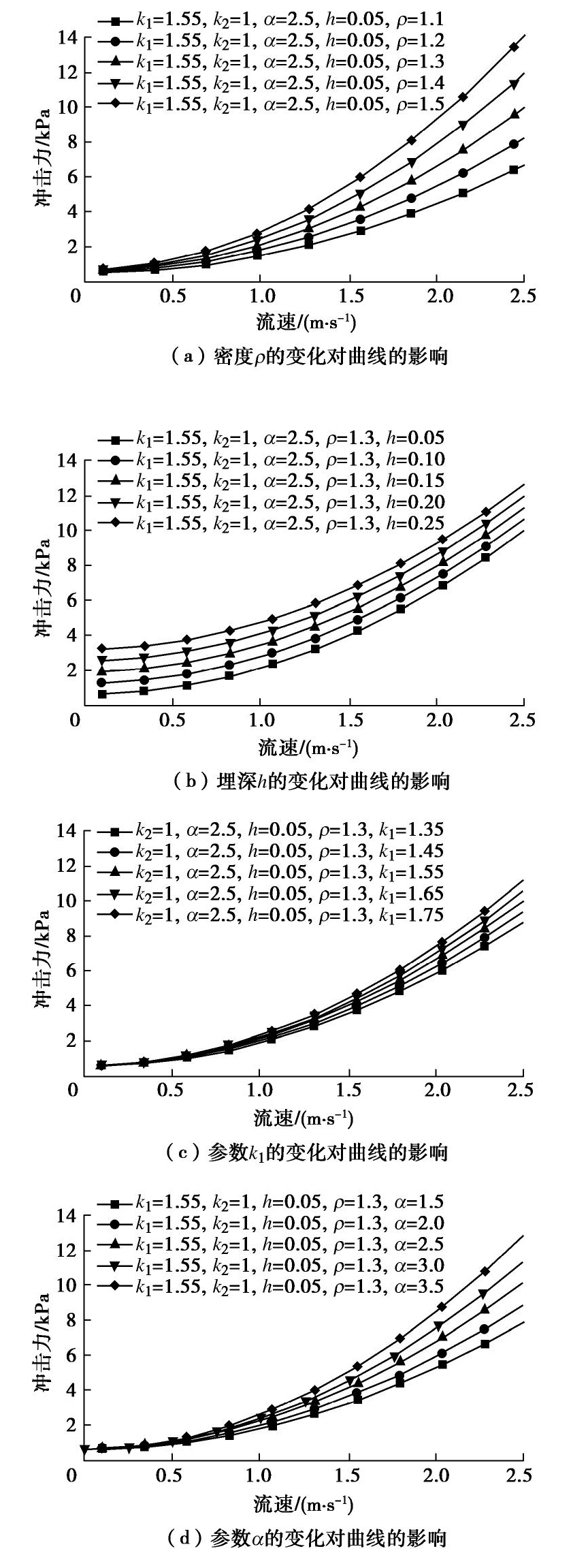

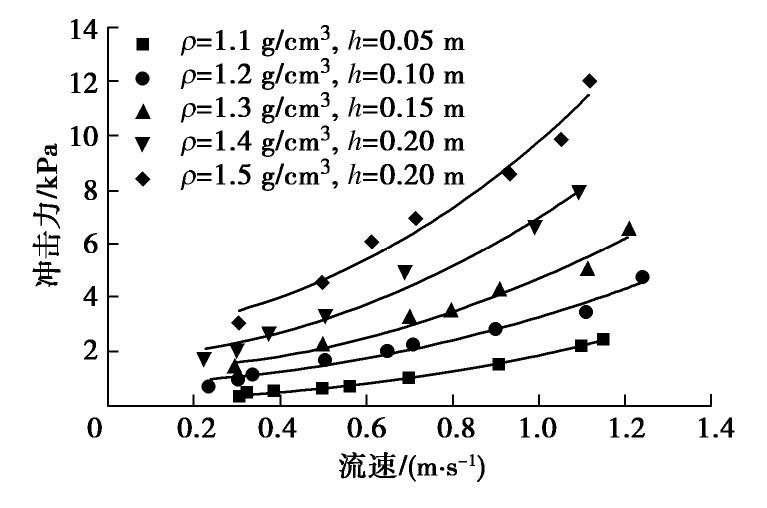

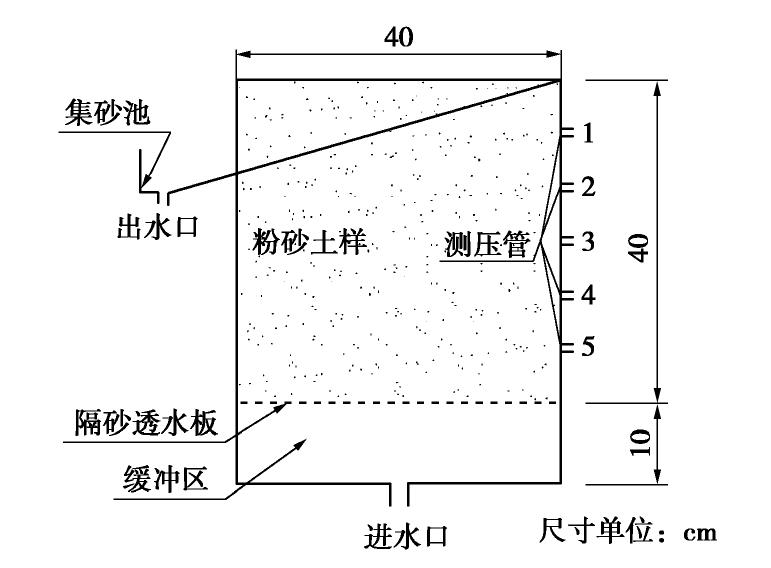

摘要: 尾矿库溃坝下泄尾砂流冲击力的计算目前还未有成熟的模型或计算方法,而直接采用泥石流的经验公式或现有的水力学计算模型并修改相应的参数不能真实反映尾砂流的冲力特性。采用尾砂流模型槽装置,开展了不同密度的尾砂浆体、不同流速、不同埋深条件下冲击力的演化特征。试验结果表明:冲击力在时间分布上受密度的影响规律为,密度越大最大冲击力出现的时间越早;冲击力在纵向空间上可分为两段,一段为液面以下的埋深范围内,冲击力随深度呈线性分布,另一段为涌高部分,冲击力呈对数型快速衰减;尾砂流冲击力与流速、密度和埋深直接相关,不同密度下流速与冲击力呈幂函数相关,同时密度越大冲击力越大,呈幂函数相关性,埋深与冲击力呈线性关系。并以此建立了涵盖了流速、密度和埋深3因素的冲击力模型,并设定了3个参数,分别为扰流系数k1受密度影响的冲击力调整系数α和受埋深对冲击力的调整系数k2,该模型能综合反映3因素的影响,通过验证表明了模型的合理性及参数物理意义的正确性,可为相关研究和工程应用提供一定的理论参考。Abstract: At present, there is no mature model or method for the calculation of the impact force of tailing flow discharged from the dam break of tailing pond. Instead, the empirical formula for debris flow or the existing hydraulic model are directly used, and the corresponding parameters are modified. This method can not truly reflect the impact characteristics of tailing flow. The evolution characteristics of impact force under different densities of tailing slurry, different velocities and different depths of impact are studied by using the tailing flow model groove devices. The test results show that the impact force is affected by density shadow in time distribution. The higher the density is, the earlier the maximum impact force appears. In the longitudinal space, the impact force can be divided into two parts. One is the buried depth below the liquid level, the impact force is linearly distributed with the depth, the other is the surge height part. The impact force is a logarithmic fast attenuation. The impact force of tailing flow is directly related to velocity, density and buried depth, and the velocity and impact force are power function-related under different densities. At the same time, the greater the density is, the greater the impact force is the power function related. The buried depth and impact force are linear relationship. Based on this, a model for impact force covering three factors of the velocity, density and buried depth is established, and three parameters are set up, namely, the coefficient of turbulence k1, the coefficient of impact force adjustment α affected by the density, and the coefficient of impact force adjustment k2 affected by the buried depth. The model can comprehensively reflect the influences of three factors. The rationality of the model and the correctness of the physical meaning of the parameters are verified, which may provide some theoretical reference for the related researches and engineering applications

-

Keywords:

- tailings reservoir /

- dam break /

- tailing flow /

- impact force /

- model test

-

0. 引言

土的渗透特性是土重要的工程性质之一,影响着土木工程的施工。目前无黏性土渗透特性的试验研究,多是采用竖向圆柱体模型槽进行,试验中土体受到的水流的作用方向是由下至上的竖直方向,而对于土体承受水平向渗流时土体渗透特性的研究不多[1],渗流方向对土体渗流变形特性的研究还尚未给予足够重视。对土渗流的研究表明,实际施工中渗流的优势方向往往是水平方向,通常土体水平向的渗透性大于竖向,而抵抗水平向渗透破坏的能力低于抵抗竖向渗透破坏的能力[2-6]。

本文针对粉砂竖向和水平向渗透特性研究存有的不足,利用自主设计的实验装置,对粉砂开展竖向和水平向渗流试验,对比分析了两种不同方向渗流场下粉砂的渗透特性。基于室内模拟试验,建立三维离散元与计算流体力学耦合的细观力学模型,对粉砂在竖向和水平向的渗流情况进行分析和计算。通过数值计算结果,对竖向和水平向渗流作用下的粉砂内部接触力、渗流速度及流场的分布规律进行细观分析,将数值模拟与室内试验的结果进行分析、比较。

1. 不同渗流方向下粉砂渗透变形室内试验模拟

1.1 试验仪器和方法

(1)试验仪器

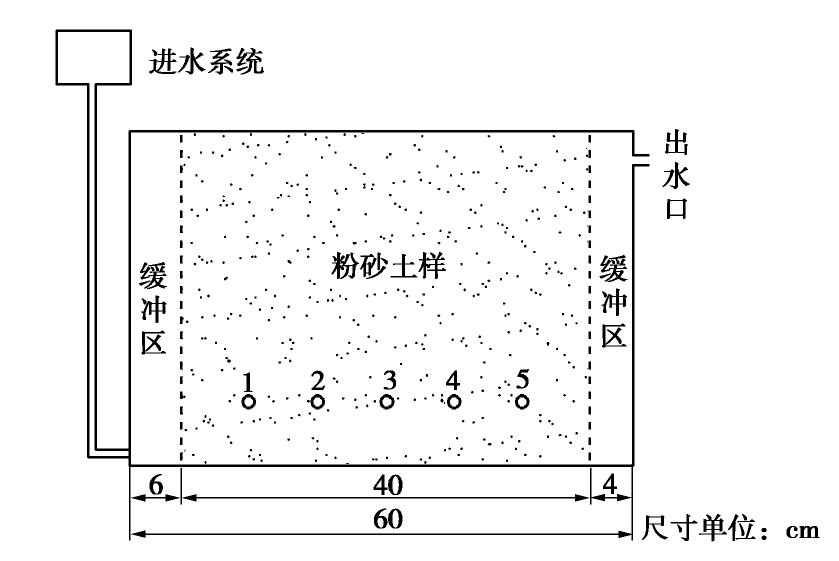

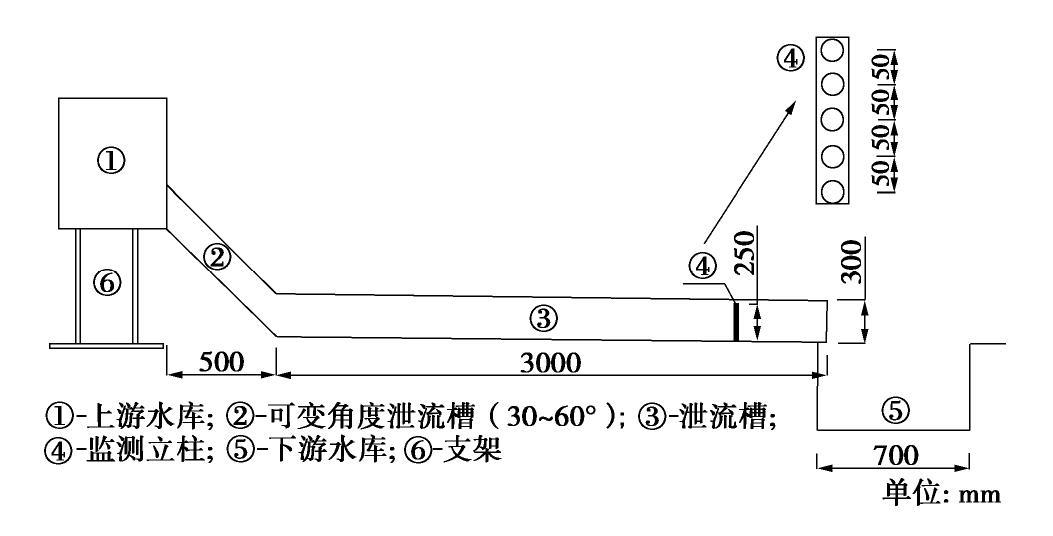

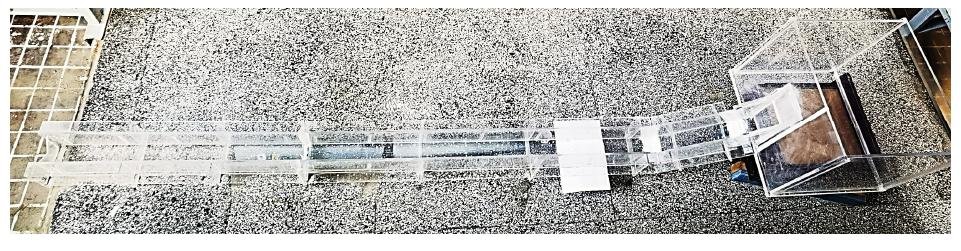

粉砂的竖向渗透变形试验借助实验室自主设计的圆柱形渗流试验仪进行,该装置示意图如图1所示。粉砂水平向渗流渗透变形特性的研究是在自主设计的水平渗流试验装置中进行的,见图2。模型由进水系统,装样区及排水系统3个主要部分组成。进水系统可以通过对进水水头高度的调节自由选择水头加载高度。

(2)试验方法及步骤

粉砂烘干并分层装样。称样烘干24 g取出装样,每10 cm分为一层进行装样;排气饱和。装样完成,分次提升水箱供水高度对试验土样进行饱和,最后一次使水头抬升至与试样顶端齐平,静置24 h;逐级调整水头进行试验。逐级抬升水头高度,对测压管水头高度读数并记录,同时量测渗流量大小,记录试验进程中的渗流现象,直至该级渗流稳定,转入下一级水头;当试验过程中,流量忽然增大,并出现明显的渗流通道,可以认定为试样发生渗透破坏,不再继续加大水头高度,试验完成。

1.2 粉砂竖向和水平向渗流试验结果分析

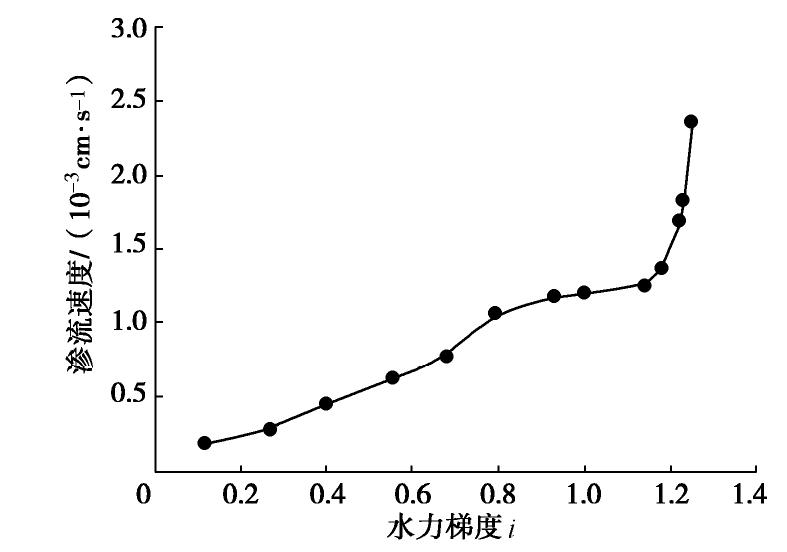

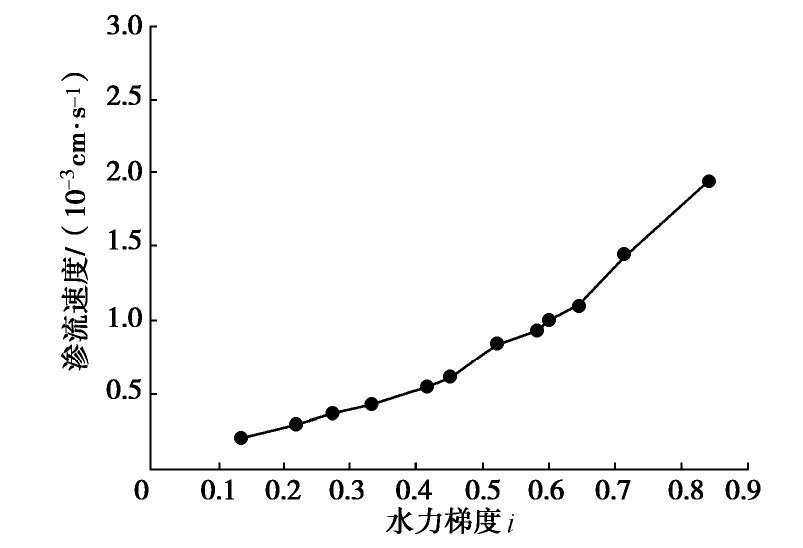

对粉砂在竖向渗流下的渗透流速受水力梯度影响下的变化规律进行研究,得到渗流速度随水力梯度变化的关系曲线,如图3所示。对粉砂在水平向渗流作用下的临界水力梯度进行研究,结果如图4所示。

由图3得到,在水力梯度

<0.787时,渗流速度随水力梯度呈近似线性的变化,此时土样处于渗流稳定阶段;当水力梯度为1.1时,渗流速度忽然增大,粉砂颗粒流失量也徒增,此时土体发生渗透变形。图4粉砂在水平向渗流下的变化规律显示:水力梯度小于0.45时,粉砂土渗透流速随着水力梯度的增大呈线性增长,水流清澈,粉砂流出较少。当水力梯度增至0.52时,试样整体的流速瞬间增大,粉砂流出量明显增多且呈持续流失状态,此时粉砂土样内部颗粒运移不再规律,试样开始发生渗透破坏。 表1给出粉砂在两种渗流方向下的渗透系数、临界坡降与破坏坡降。粉砂在竖向渗流时的临界水力梯度为0.787,破坏水力梯度为1.10;而水平向渗流中,所能承受的临界水力梯度为0.45。在影响因素诸如种类、级配、密度、孔隙大小等相同的前提下,粉砂竖向渗流的临界水力梯度比水平向高出近44%。由于土体在受到水平向渗流时,平均渗透系数取决于最透水土层的厚度和渗透性;而对于竖向渗流,其平均渗透系数取决于最不透水土层的渗透性。加之,竖向渗流中重力作用与渗流方向一致,会产生对土层的压密作用,使得该渗流方向下的渗透系数小于水平向,而土体能够承受的水头高于水平向的渗流。

表 1 不同渗流方向下粉砂渗透系数、临界坡降和破坏坡降Table 1. Datat of permeability coeffieient of silt, critical slope and failure slope under different seepage directions渗流方向 渗透系数/(10-4 cm·s-1) 临界水力梯度 破坏水力梯度 竖向 6.13 0.787 1.10 水平 6.25 0.450 0.52 2. 不同渗流方向下粉砂渗透变形颗粒流模拟

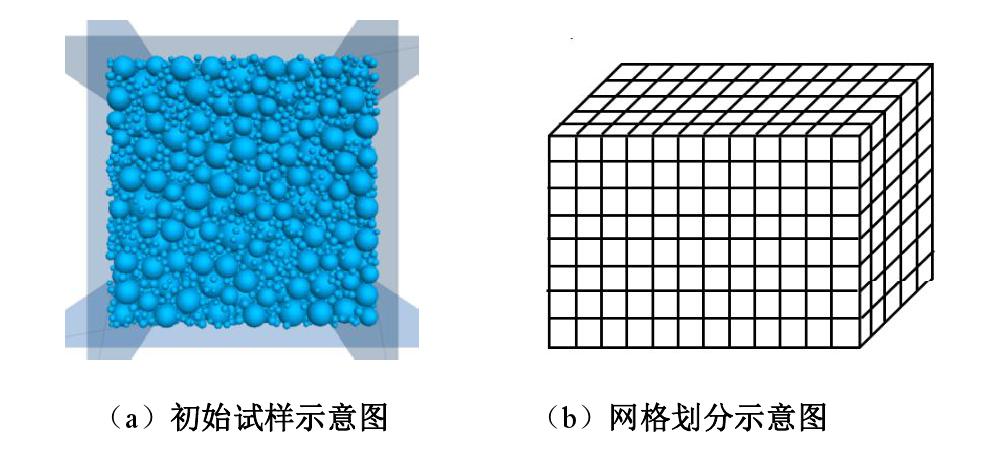

对于固相颗粒,通过求解运动和动量方程模拟颗粒运动,采用离散元的颗粒流理论进行模拟;对于液相介质,采用均一化流体计算技术模拟其在孔隙中的运动,也就是通过求解平均Navier-Stokes方程模拟孔隙中流体的运动[7-9]。

2.1 数值模型

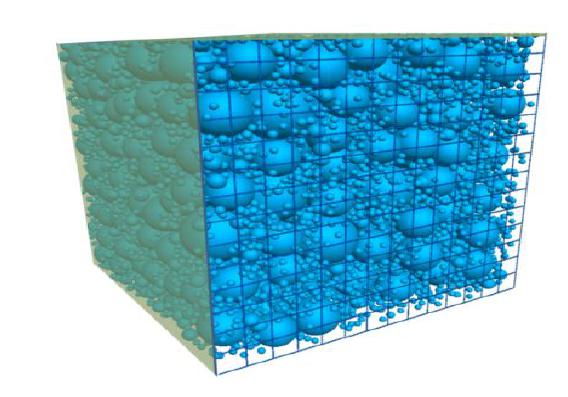

对粉砂土不同向渗流形态的模拟中,边界条件的界定也略有不同。竖向渗流下,颗粒周边的边界为固壁边界条件,上下为压力边界条件。水平向渗流下,模型的前后和上下边界为固壁边界条件,左右设置为压力边界条件和自由边界条件。生成的土体模型如图5所示。

对于竖向的渗流,按照试验中模型,上覆为自由边界,没有压重。对于水平向的渗流,试样在重力和浮力作用下保持平衡,当作用渗流力后,土中小颗粒将从模型右侧流出,因此在试样右侧设置了相互交叉垂直的线墙,如图6所示。

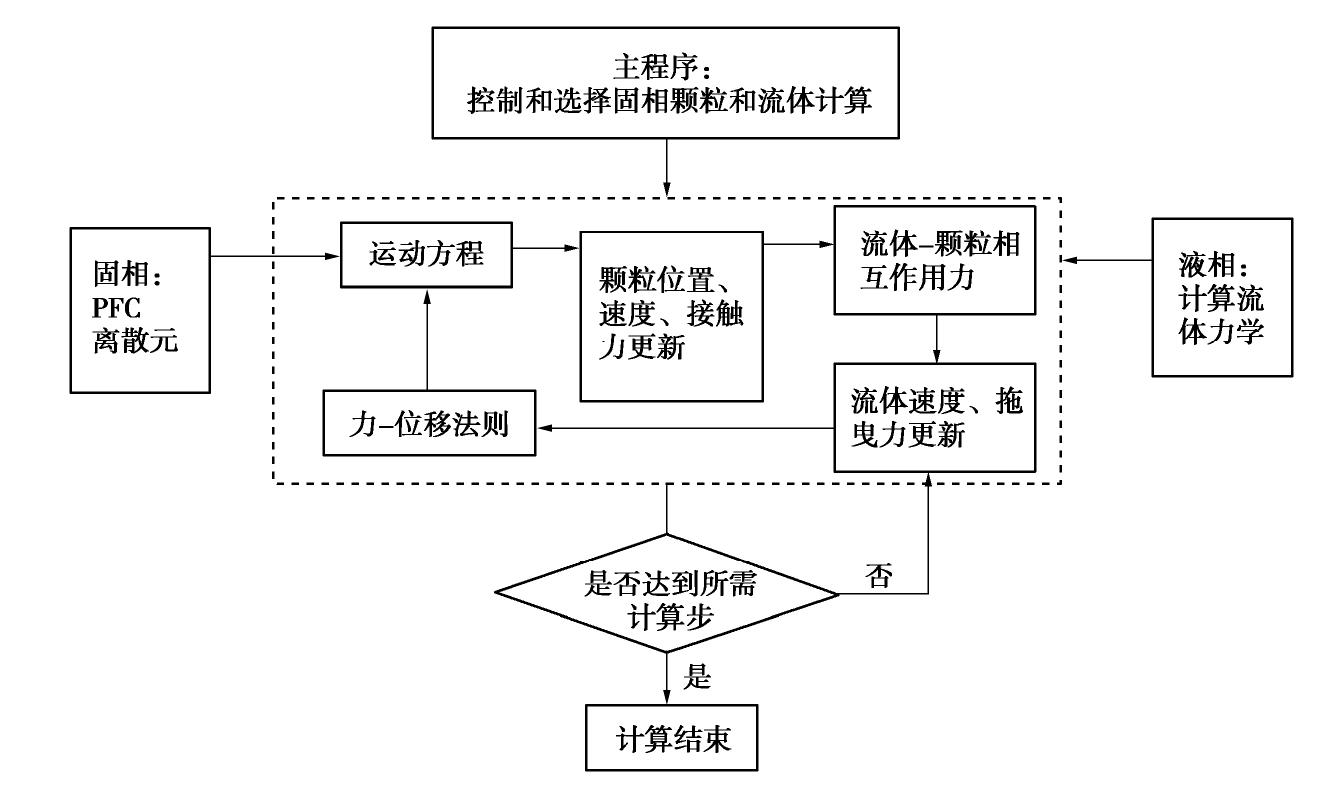

2.2 数值计算流程

采用PFC3D对流固耦合问题进行计算流程如图7所示。

2.3 数值模拟结果

(1)粉砂土竖向和水平向渗流下渗透变形情况

a)粉砂竖向渗流下的渗透变形情况

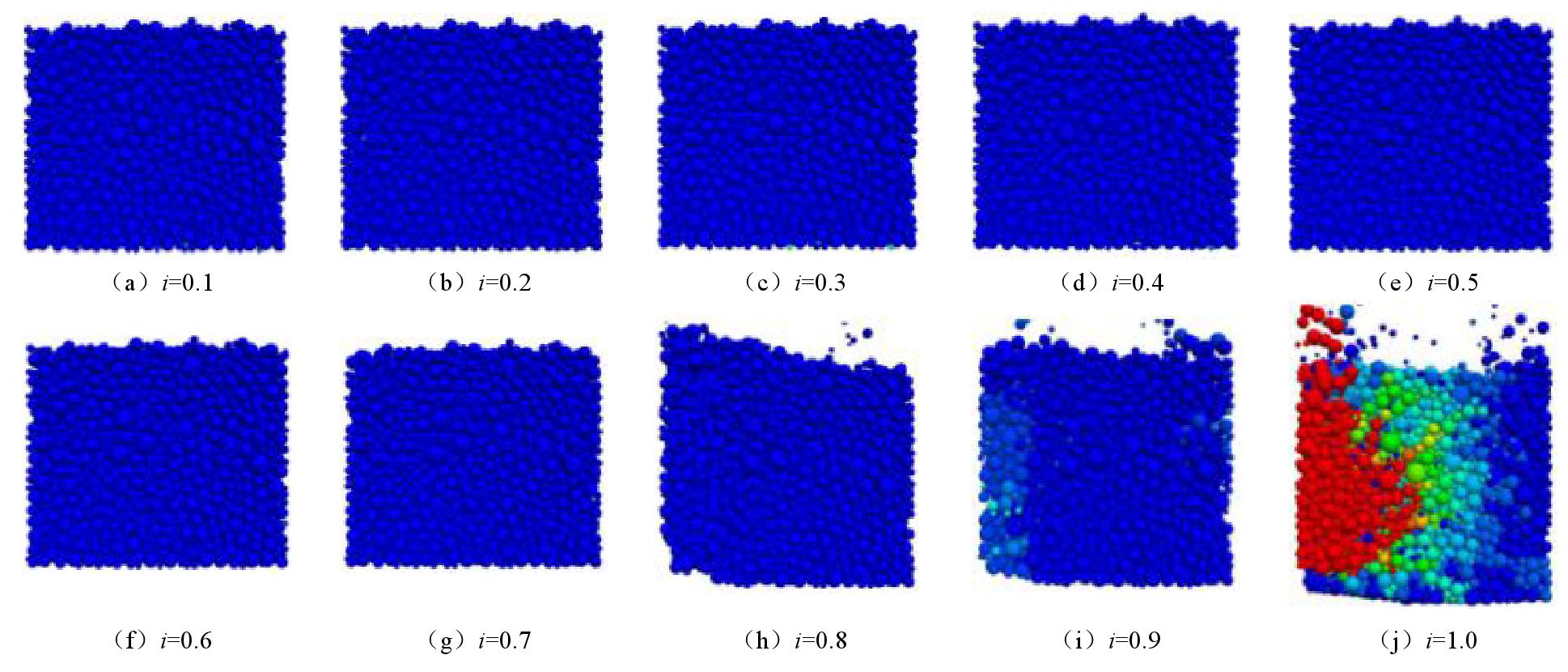

图8给出了粉砂在竖向渗流作用下,土样随水力梯度的变化情况。

水力梯度从0.1,0.2,0.3,...,逐级增加,水力梯度施加至0.7时,粉砂几乎无变化;当水力梯度增至0.8时,土样出现从底部被整体抬升的趋势,发生少量细小颗粒流失的现象;水力梯度继续增至1.0时,土体发生了整体的抬升,土体表面颗粒簇发生整体迁移的现象。模拟结果表明,试样的临界水力梯度在0.8左右。

b)粉砂水平向渗流下的渗透变形情况

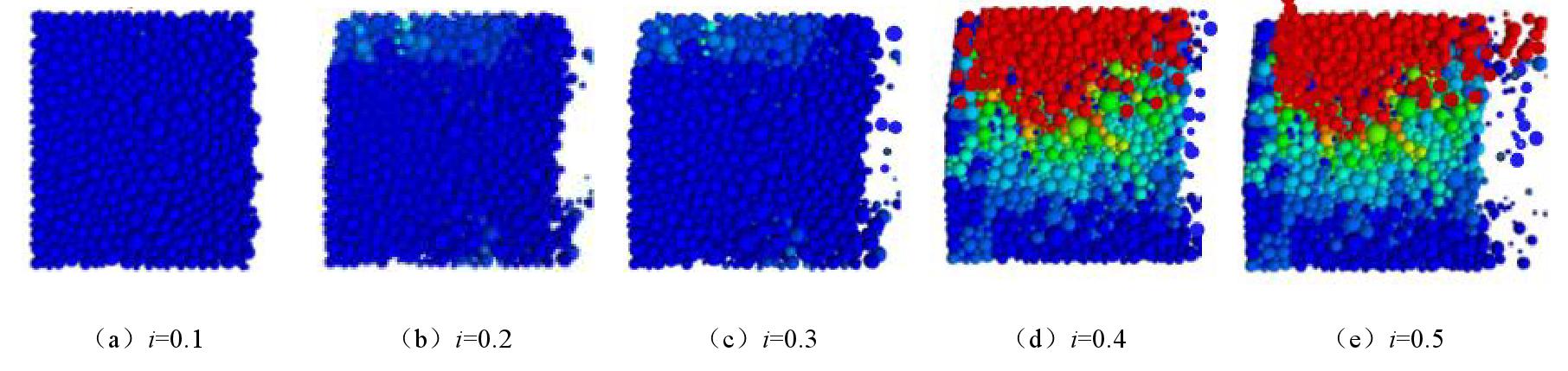

粉砂土的水平向渗流中水力梯度也是由0.1,0.2,0.3依次逐级抬升,图9给出了粉砂土在水平向渗流下试样随水力梯度变化的情况。

从图9中可以看出,当水力梯度增至0.3时,试样底部细小颗粒也开始发生迁移,水力梯度继续增大至0.4,此时试样发生颗粒成团的流失,土体发生了渗透变形。水力梯度加载至0.5时,土体颗粒发生了更加显著的整体性渗流破坏。根据模拟结果,得到粉砂土水平向渗流的临界水力梯度在0.4左右。

(2)粉砂土竖向和水平向渗流下配位数变化情况分析

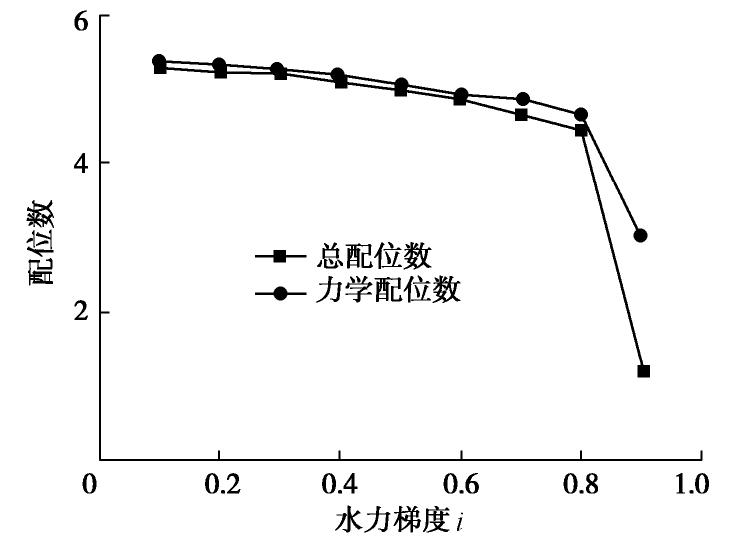

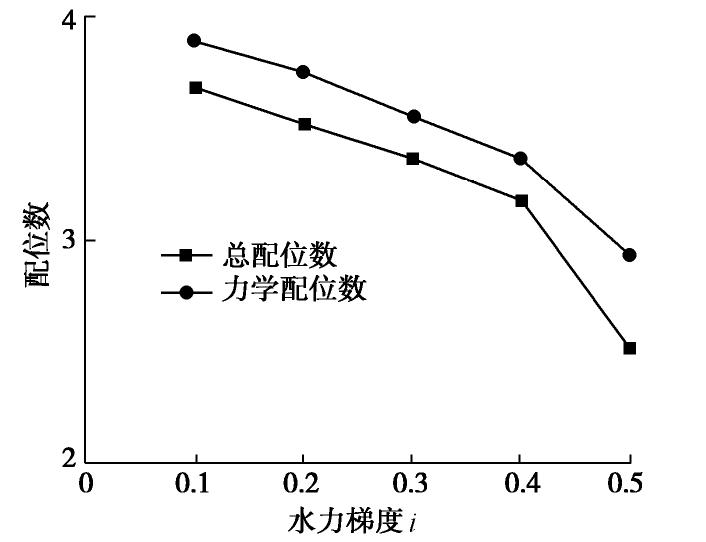

土体的配位数表示了颗粒间的接触数,是表达土颗粒间接触情况的参数之一,总配位数是颗粒与颗粒之间以及颗粒与墙之间的平均接触数,反映出试样的压密程度;力学配位数为颗粒与颗粒之间接触数大于2时的颗粒接触数,反映额土骨架的压密程度。图10,11给出了粉砂土在竖向和水平向渗流作用下,配位数随水力梯度的变化情况。

图10,11可以看出,当竖向渗流的水力梯度为0.8,水平向渗流水力梯度为0.4时,土体的两个配位数都发生迅速的下降,说明此时的土体状态发生了较大的变化,即渗透变形发生。图中,总配位数和力学配位数都在随着水力梯度的增大而不断降低,总的配位数较力学配位数下降更快速,幅度也更大。这是由于水力梯度增大,颗粒发生了移动,颗粒的接触数减小,但在水力梯度增加至土体渗透变形前的整个过程中,总配位数下降幅度明显大于力学配位数,说明发生移动的多为小颗粒,小颗粒的运移使土体中接触数减少,随之小颗粒填充至骨架颗粒孔隙间,与大颗粒发生接触,保持了力学配位数的大小。

3. 结论

(1)粉砂在水平向能承受的渗流破坏作用一般低于竖向渗流。

(2)数值模拟结果与模拟试验过程中粉砂的渗流变化过程相符,数值方法所测得的临界水力梯度与试验测得的结果亦较为吻合。

(3)竖向和水平向渗流下,粉砂的总配位数和力学配位数均随着水力梯度的抬升而衰减,当土体发生渗透破坏,土体配位数出现迅速降低。

-

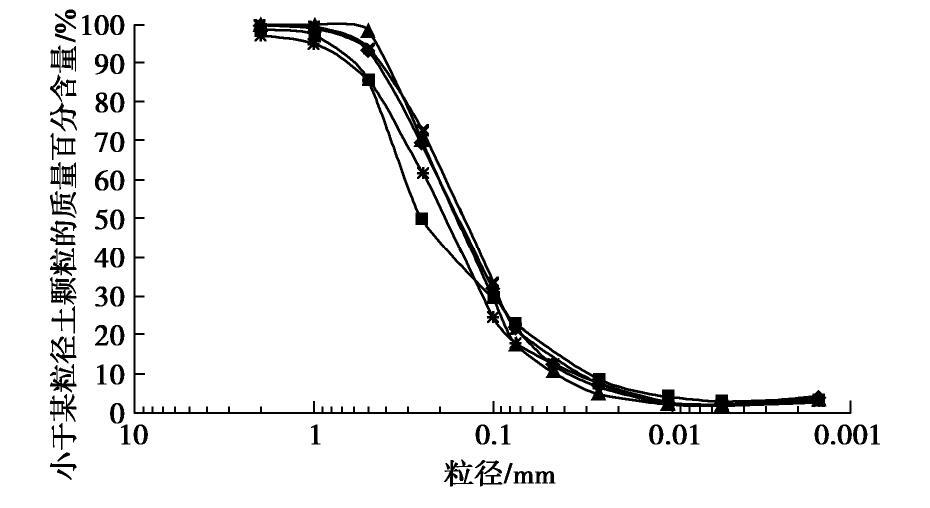

表 1 尾矿砂粒径累计含量

Table 1 Accumulated contents of characteristic particle size of tailings sand

(%) 包线类型 颗粒粒径/mm 2 0.5 0.25 0.075 0.005 0.002 综合细包线 100 100 75 24 17 7 综合粗包线 97 84 50 15 10 2 综合平均线 100 90 57 20 12 5 表 2 尾砂流试验控制参数

Table 2 Control parameters of tailings flow tests

密度/(g·cm-3) 水砂比 含砂量/(g·cm-3) 重度/(kN·m-3) 流速/(m·s-1) 最大埋深/cm 1.0 1∶0 0 9.80 0.5~3 20 1.1 5.58∶1 0.17 10.78 0.2~1.5 20 1.2 2.59∶1 0.33 11.76 0.2~1.5 20 1.3 1.59∶1 0.50 12.74 0.2~1.5 20 1.4 1.09∶1 0.67 13.72 0.2~1.5 20 1.5 0.80∶1 0.84 14.70 0.2~1.5 20 表 3 尾砂流冲击特性试验结果

Table 3 Test results of impact characteristics of tailings flow

密度/(g·cm-3) 流速/(m·s-1) 动压力/kPa 5 cm 10 cm 15 cm 20 cm 1.1 0.30 0.33 0.78 1.23 1.82 0.32 0.45 0.86 0.96 1.58 0.39 0.52 1.08 1.07 1.62 0.50 0.61 1.12 1.22 1.68 0.56 0.72 1.27 1.27 1.93 0.70 1.00 1.42 1.52 2.17 0.90 1.51 2.09 2.21 2.71 1.10 2.22 2.75 2.87 3.39 1.15 2.43 2.98 3.09 3.65 1.2 0.23 0.48 0.69 1.13 2.17 0.30 0.64 0.94 1.41 2.15 0.33 0.83 1.13 1.99 2.52 0.50 1.12 1.66 2.10 2.78 0.65 1.44 2.02 2.35 3.10 0.71 1.75 2.25 2.88 3.46 0.90 2.22 2.83 3.16 3.88 1.11 2.97 3.48 3.90 4.72 1.24 3.62 4.75 4.58 5.40 1.3 0.30 0.81 1.09 1.37 2.72 0.50 1.49 1.89 2.20 3.35 0.70 2.11 2.75 3.20 3.68 0.79 2.32 2.94 3.48 4.11 0.91 2.92 3.39 4.18 4.62 1.11 3.77 4.20 5.01 5.58 1.21 4.61 5.20 6.49 6.25 1.4 0.22 0.85 1.24 1.56 1.77 0.30 1.17 1.67 1.94 2.11 0.37 1.50 2.06 2.23 2.67 0.50 2.22 2.65 3.09 3.32 0.69 3.27 3.95 4.54 4.98 1.5 0.30 1.48 2.10 2.69 3.04 0.50 2.76 3.46 4.28 4.54 0.61 3.17 3.91 4.67 6.08 0.71 4.21 4.75 5.43 6.92 0.93 5.97 6.55 7.47 8.58 1.05 6.96 7.58 8.06 9.87 1.12 8.28 8.81 9.50 11.97 表 4 冲击模型拟合结果取值

Table 4 Values of fitting results impact model

密度ρ/(g·cm-3) 埋深h/m k1 α k2 相关系数 1.1 0.05 1.65 7.24 0.69 0.99 1.2 0.10 1.80 5.47 0.69 0.97 1.3 0.15 1.92 4.81 0.66 0.96 1.4 0.20 2.43 4.28 0.69 0.97 1.5 0.20 2.65 4.07 0.67 0.97 表 5 文献实验结果与模型计算结果对比

Table 5 Comparison between model results and experimental data of Reference [12]

序号 试验数据 密度/(g·cm-3) 流速/(m·s-1) 平均埋深/m 冲击力/kPa 1 1.7 3.85 0.09 65.48 2 1.8 3.74 0.09 59.14 3 1.9 3.57 0.09 64.75 4 2.0 3.05 0.09 63.15 5 2.1 2.78 0.09 67.75 序号 模型参数及结果 k1 α k2 冲击力/kPa 1 2.81 2.17 0.68 66.91 2 2.91 1.83 0.69 60.79 3 3.04 1.81 0.68 63.07 4 3.25 2.05 0.68 63.82 5 3.38 2.21 0.68 68.60 -

[1] 张家荣, 刘建林, 朱记伟. 我国尾矿库事故统计分析及对策建议[J]. 武汉理工大学学报(信息与管理工程版), 2016, 38(6): 682-685. https://www.cnki.com.cn/Article/CJFDTOTAL-WHQC201606009.htm ZHANG Jia-rong, LIU Jian-lin, ZHU Ji-wei. Statistical analysis and countermeasures of tailings accident in China[J]. Journal of Wuhan University of Technology, 2016, 38(6): 682-685. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-WHQC201606009.htm

[2] 吴宗之, 梅国栋. 尾矿库事故统计分析及溃坝成因研究[J]. 中国安全科学学报, 2014, 24(9): 70-76. https://www.cnki.com.cn/Article/CJFDTOTAL-ZAQK201409014.htm WU Zong-zhi, MEI Guo-dong. Statistical analysis of tailings pond accidents and cause analysis of dam failure[J]. China Safety Science Journal, 2014, 24(9): 70-76. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZAQK201409014.htm

[3] 闪淳昌, 张振东, 钟开斌, 等. 襄汾“9·8”特别重大尾矿库溃坝事故处置过程回顾与总结[J]. 中国应急管理, 2011(10): 13-18. https://www.cnki.com.cn/Article/CJFDTOTAL-YIGU201110008.htm SHAN Chun-chang, ZHANG Zhen-dong, ZHONG Kai-bin, et al. Review and summary of the disposal process of Xiangfen "9.8" extremely serious tailings dam break accident[J]. China Emergency Management, 2011(10): 13-18. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YIGU201110008.htm

[4] 殷跃平. 山西襄汾县塔山矿区尾矿溃决泥流灾难[J]. 中国地质灾害与防治学报, 2008, 19(4): 70-148. https://www.cnki.com.cn/Article/CJFDTOTAL-ZGDH200804014.htm YIN Yue-ping. Debris flow disaster caused by tailings outburst in Tashan mining area, Xiangfen County, Shanxi Province[J]. The Chinese Journal of Geological Hazard and Control, 2008, 19(4): 70-148. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZGDH200804014.htm

[5] HU Kai-heng, CUI Peng, GE Yong-gang. Building destruction patterns by august 8, 2010 Debris flow in Zhouqu, Western China[J]. Journal of Mountain Science, 2012, 30(4): 484-490. doi: 10.3969/j.issn.1008-2786.2012.04.015

[6] ZOU Qiang, GUO Xiao-jun, ZHU Xing-hua, et al. Hazard characteristics and causes of “7·10 ” debris flow along highways in the upper reaches of minjiang riverhazard characteristics and causes of “7·10 ” debris flow along highways in the upper reaches of minjiang river[J]. Journal of Mountain Science, 2014(6): 747-753.

[7] IVERSON R M. Scaling and design of land slide and debris-flowexperiments[J]. Geomorphology, 2015, 244: 9-20.

[8] 尹光志, 敬小非, 魏作安, 等. 尾矿坝溃坝相似模拟试验研究[J]. 岩石力学与工程学报, 2010, 29(增刊2): 3830-3838. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2010S2056.htm YIN Guang-zhi, JING Xiao-fei, WEI Zuo-an, et al. Experimental study of similar simulation of tailings dam-break[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(S2): 3830-3838. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2010S2056.htm

[9] JING F X. Research on the movement mechanism of pulp surging from tailings dam-break[J]. Advanced Materials Research, 2012, 516-517: 997-1000.

[10] WU T, QIN J. Experimental study of a tailings impoundment dam failure due to overtopping[J]. Mine Water & the Environment, 2018, 37(2): 272-280.

[11] LIU L, ZHANG H W, ZHONG D Y, et al. Research on tailings dam break due to overtopping[J]. Journal of Hydraulic Engineering, 2014, 45(6): 675-681.

[12] 刘道川, 游勇, 杜杰, 等. 泥石流冲击力的时空分布特征[J]. 工程科学与技术, 2019, 51(3): 17-25. https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH201903003.htm LIU Dao-chuan, YOU Yong, DU JIE, et al. Spatio-temporal distribution of the impact force of debris flow[J]. Advanced Engineering Ences, 2019, 51(3): 17-25. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-SCLH201903003.htm

-

期刊类型引用(4)

1. 应宏伟,陈雨,王阳扬,刘冠. 含碎石芯软黏土复合试样大三轴试验研究. 湖南大学学报(自然科学版). 2024(11): 104-114 .  百度学术

百度学术

2. 邱俊峰,叶晨峰,陈峰,郑铖杰. 镍铁渣粉水泥固化砂土剪切强度与应力应变关系研究. 湖南文理学院学报(自然科学版). 2023(02): 78-82+95 .  百度学术

百度学术

3. 殷天军,宁华宇,寇晓强. 深中通道沉管基础水下深层水泥搅拌桩应用全过程探讨. 中国港湾建设. 2022(07): 11-16 .  百度学术

百度学术

4. 张振,郑文强,叶观宝,陈勇. 循环荷载下水泥土桩复合单元体变形特性及其地基长期沉降计算方法. 中国公路学报. 2022(11): 21-29 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: