Experimental study on slabbing process of hard rock in deep tunnels

-

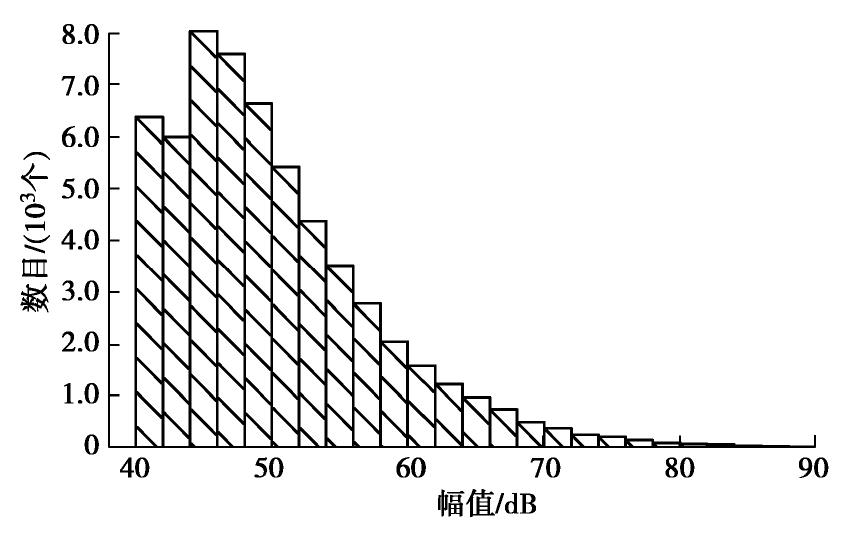

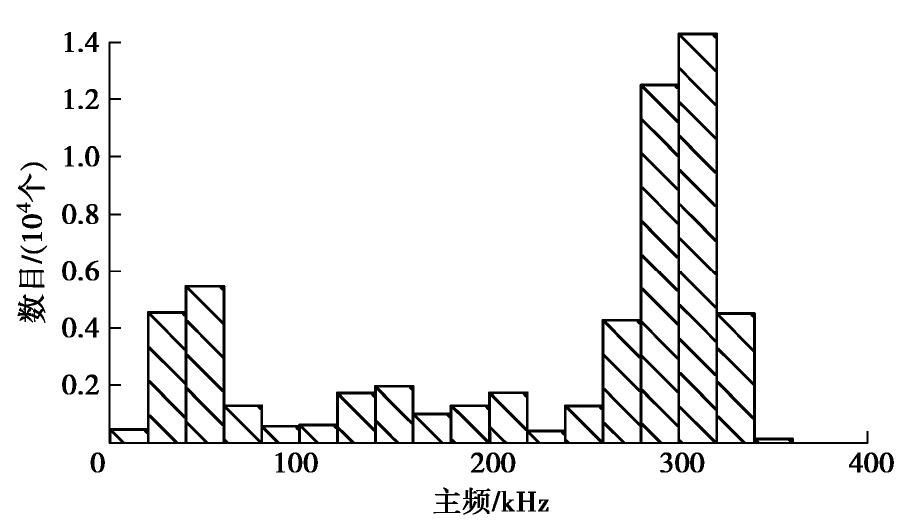

摘要: 基于含孔花岗闪长岩试件成功再现了深部隧洞硬岩板裂化过程,并结合实时监测系统、光学显微镜、声发射监测系统对板裂过程、“V”型板裂破坏带、板裂微观机理、特征应力、碎屑及裂纹演化特征进行详细分析。结果显示:通过不断加载的应力路径可再现板裂化过程,板裂主要在压应力集中区域开始孕育,在微观上以穿晶、张性、膨胀性裂纹相互作用、联合贯穿,并以33.42°~41.91°的角度相交于临空面或洞壁,于潜在“V”型坑附近形成一系列薄岩板,岩板厚度通常为101.38~120.9 μm;岩板不断向外鼓胀、屈曲折断,最终在压应力集中区域形成近似对称的“V”型板裂带。板裂前期,声发射信号主频主要集中在260~340 kHz,幅值主要集中在40~60 dB,以产生高频、低幅、小尺度裂纹为主要特征;板裂后期,25~75 kHz的低频声发射信号开始出现,且在25~350 kHz整个区间均有分布,大于80 dB的高幅信号出现,以低频、高幅值裂纹号出现,低、中、高频和低、中、高幅值裂纹共存为主要特征;板裂中期,以主频、幅值特征介于上述二者之间的裂纹为主要特征。Abstract: Using the perforated granodiorite specimens, the slabbing of hard rock in deep tunnels is successfully reproduced. The real-time monitoring system, optical microscope and acoustic emission (AE) system are used to investigate the slabbing process, V-shaped slabbing band, micro-fracturing mechanism, characteristic stresses, fragments and crack characteristics. The results indicate that the slabbing can be reproduced by the continuously loaded stress paths. The slabbing is mainly inoculated in the region of compressive stress concentration. From a microscopic perspective, the extensile and dilatant cracks, generated in the form of trans-granular cracking, continue to interact and coalesce and then intersect with the free surface at the angle of 33.42°~41.91°, forming a series of thin plates with the thickness between 101.38~120.9 μm near the potential V-shaped pits. Subsequently, the plates continue to bulge outward, buckle and fracture, and finally form an approximately symmetrical V-shaped band. In the early stage, the dominant frequency of AE is mainly concentrated in 260 ~ 340 kHz, and the amplitude is mainly concentrated in 40~60 dB. This stage is mainly characterized by the cracks with high frequency, low amplitude and small rupture. In the later stage, the AE with the low frequency of 25~75 kHz begins to appear, resulting in a signal distribution from 25 to 350 kHz, and the AE with high amplitude larger than 80 dB appears. This stage is characterized by the appearance of cracks with low frequency and high amplitude and the coexistence of cracks with low, medium and high frequencies and low, medium and high amplitudes. In the medium stage, the cracks with the frequency and amplitude between the two are produced.

-

Keywords:

- rock mechanics /

- deep tunnel /

- slabbing /

- physical experiment /

- acoustic emission

-

0. 引言

硬质岩石失稳过程是深部岩体工程重要研究内容[1]。近年,在国家“深部战略”背景下,交通隧道、隧洞、矿山开采及核废料储存等埋深不断增加,“深部问题”日趋显著。高地应力使得原生裂纹、裂隙、节理、结构面等非连续体趋于闭合,滑落、坍塌等浅部问题不再是深部失稳的主要形式,应力控制的硬质岩石脆性破坏,例如板裂、片帮甚至岩爆,成为影响围岩稳定、施工进度、人员安全等的关键因素[2]。

硬质围岩板裂化现象属于典型的静态或准静态脆性破坏,其过程无明显的动力弹射现象,主要表现为在二次应力场作用下出现一系列近似平行于开挖边界的宏观裂纹或洋葱状裂纹[3-4],裂纹密度依赖于地应力大小和方向、岩体强度及矿物晶粒尺寸和分布等因素[3]。20世纪90年代,加拿大原子能公司ACEL的地下实验室URL对Mine-by试验隧洞开挖过程所经历的脆性破坏进行了详细监测和分析,在现场岩体应力路径、岩体强度、板裂过程、“V”型破坏坑、脆性破坏深度、岩体支护等方面取得了丰富的成果[5-6]。例如,Martin等[5]成功地将霍克-布朗(H-B)脆性参数m=0,s=0.11用于脆性破坏区域深度预测,为锚杆支护设计提供了强有力信息。此后,板裂化现象不断被报道、揭示。张传庆等[7]通过对锦屏Ⅱ深埋试验洞开挖后围岩板裂进行的详细调查,认为围岩板裂具有片状破坏、薄板状破坏、楔形板状破坏3类形式;吴世勇等[8]调查了锦屏Ⅱ级水电站深埋大理岩出现的剧烈和非剧烈板裂化现象;Diederichs等[9-10]通过对板裂的现场调查、模拟,理论分析了现场板裂化过程中的损伤产生、孕育,总结了更为“健壮”的现场岩体屈服模型。学者们对于板裂的研究促进了工程、学术界对脆性板裂化过程及机理的认识。

目前,脆性板裂多基于现场调查[4, 11],而现场复杂的地质、应力条件使板裂化过程受结构面、爆破扰动等因素的影响,造成板裂过程、机制存在很多疑问。同时,现场调查尺度较大,监测/研究手段、数据精度方面还有待改进,板裂微观孕育过程及机理仍不清晰。基于此,宫凤强等[12-13]采用砂岩成功模拟了深埋圆形、直拱隧洞遭遇的板裂化现象;周辉等[14]通过现场调查、室内模型试验分析了深埋隧洞板裂屈曲岩爆机制,并认为结构面对板裂屈曲岩爆有重要影响;候哲生等[11]采用长方体大理岩验证了锦屏Ⅱ级隧洞中出现的张拉、剪切型片帮;Haimson[15]采用偏光显微镜详细调查了花岗岩、石灰岩、砂岩等钻孔试件真三轴条件下的孔洞失稳机理;Zhao等[16]结合长方体试件进行了卸荷岩爆试验,发现小的卸荷速率会导致板裂。然而,板裂化是一个非常复杂的过程,涉及微观裂纹的产生、孕育及联合[10],以上研究更加侧重于现象学调查,而对板裂过程、微裂纹孕育路径及密度等定量化研究较少,而这些信息有助于揭示板裂化过程及机理,为现场板裂预测、支护提供借鉴。

本文从现场板裂应力路径出发,采用合理的室内加载方式,结合视频监测系统、声发射系统、光学扫描对硬质花岗闪长岩板裂孕育过程、“V”型破坏带、特征应力、碎屑特征和微裂纹特征进行详细、定量化研究,为深入揭示板裂过程、机制提供参考。

1. 试验设计

1.1 试件制备

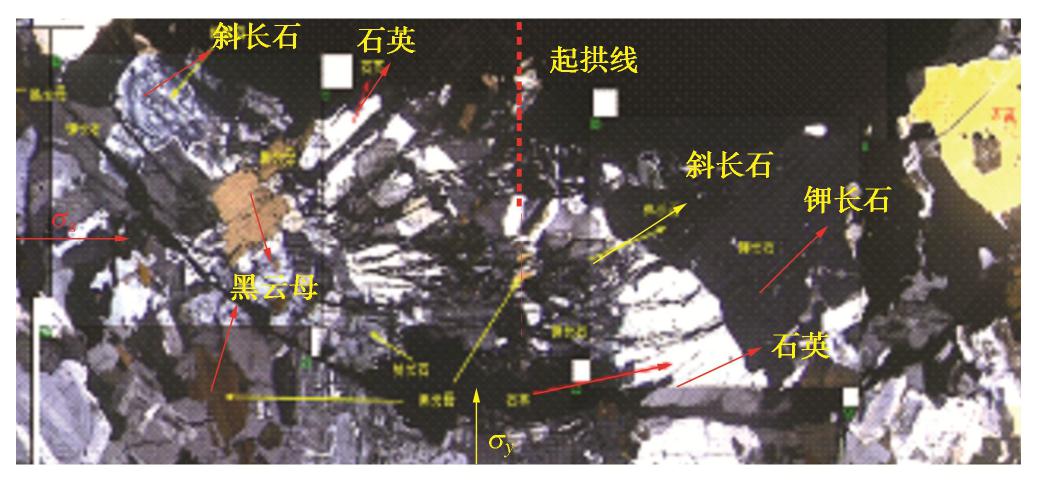

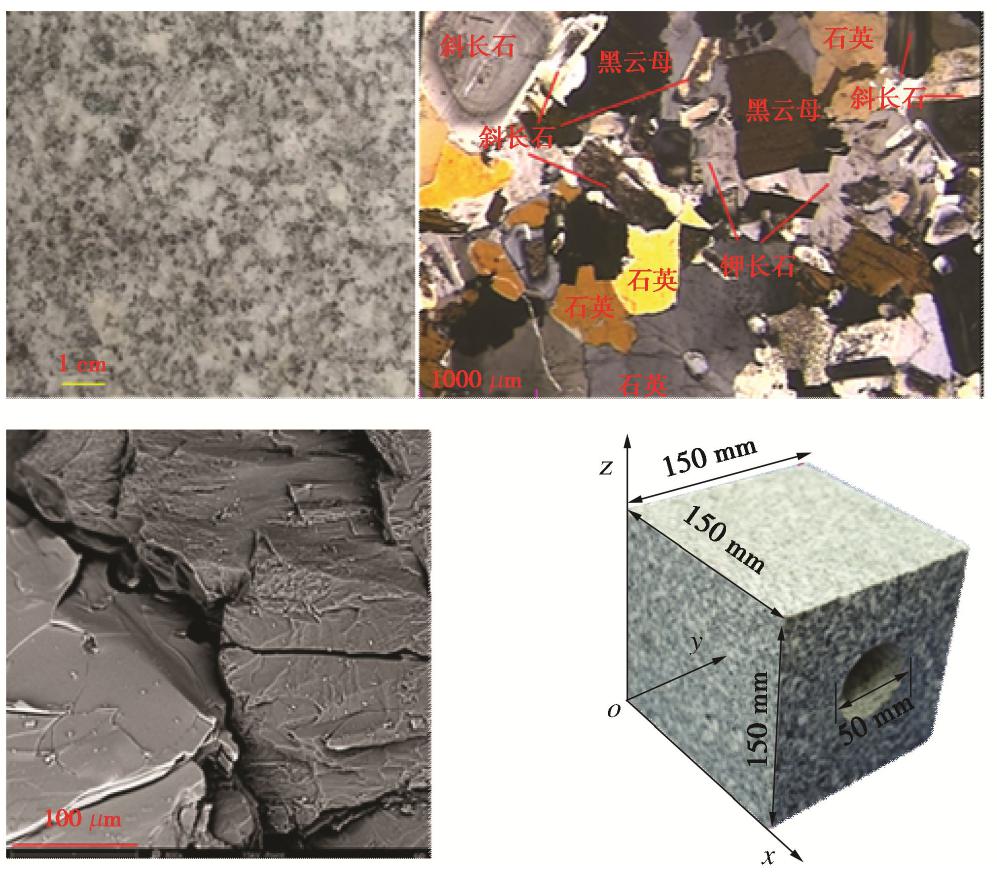

本试验选取广东肇庆浅白色花岗闪长岩作为试验对象,该花岗岩弹性模量约32.2 GPa,单轴压缩强度UCS约135 MPa,属于典型硬脆性岩石。宏观及偏光观察显示该花岗岩属于显晶结构,见图1,主要由39%斜长石、28%石英、18%钾长石、7%黑云母、3%角闪石及5%其他组成,矿物晶粒相互镶嵌、内锁,晶粒直径为0.6~5.0 mm,属于细中晶粒花岗岩。电子显微镜观察显示,岩石内部存在一些原生裂隙、孔洞。花岗闪长岩基本物理、力学参数:密度为2687 kg/m3,单轴强度为135 MPa,弹性模量为32.2 GPa,纵波波速为4.5 km/s。岩样尺寸为150 mm×150 mm×150 mm,孔洞直径为50 mm,加工精度按照国际岩石力学协会标准执行,见图1。孔洞的主要影响范围为3~5倍洞半径,本试验中试件尺寸和洞直径比为3,尺寸较合理。

1.2 应力路径

(1)现场板裂应力路径和模拟策略

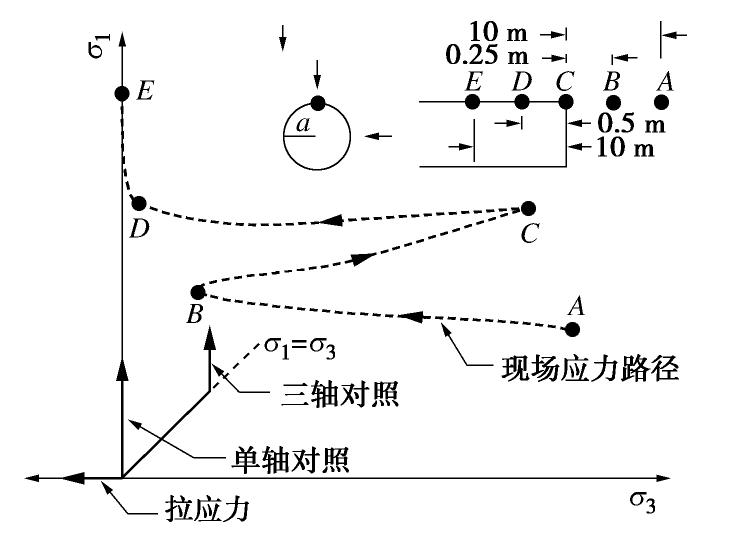

图2为Mine-by试验洞掌子面推进过程中反演的围岩主应力演变过程,可见掌子面推进过程中围岩经历不断加/卸载。最小主应力(压为“+”)在掌子面前经历了卸荷、加载,但掌子面后一直处于卸荷状态(“C”点后);最大主应力在掌子面前、后均处于不断加载状态,当掌子面经历“C”点后,隧洞切向应力为最大主应力,切向应力集中非常明显。此外,围岩还会经历应力旋转[6, 17]。综上,掌子面推进过程伴随着开挖卸荷和切向应力集中,当集中的切向应力超过围岩强度且开裂完全耗散了围岩存储的弹性应变能时,发生板裂破坏,虽然卸荷导致围岩强度下降,但可认为现场开挖、掘进导致的切向应力集中是板裂的主要原因。因此,本试验可通过不断施加竖向(z向)荷载来模拟现场切向应力的不断集中,室内再现硬质岩石板裂现象。

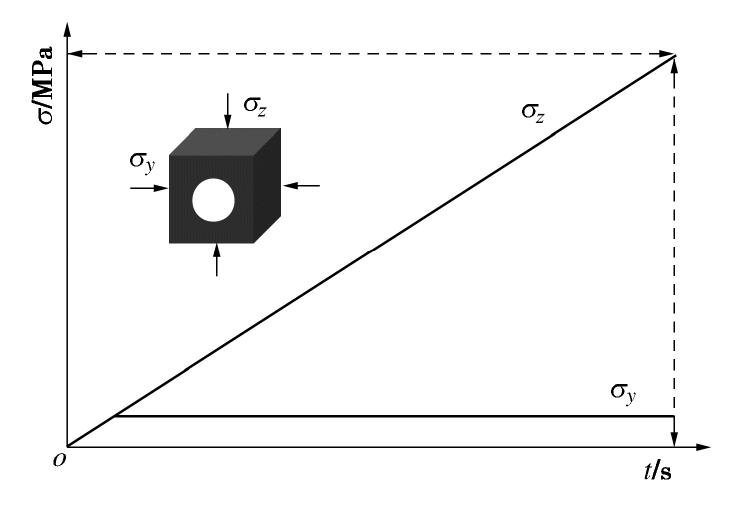

(2)室内板裂应力路径

图3为板裂试验加载路径:①

σy ,σz 同时开始加载至10 MPa;②σy 保持不变,继续加载σz 至试件左右两侧出现明显的“V”带状型破坏后停止加载。加载采用负荷控制,速率为0.05 MPa/s。深部开挖中,隧洞最小主应力在数兆帕到数十兆帕均间有分布[2]。因此,本文将σy 设置为10 MPa在一定程度上能有效、真实地揭示现场地应力条件。1.3 试验系统

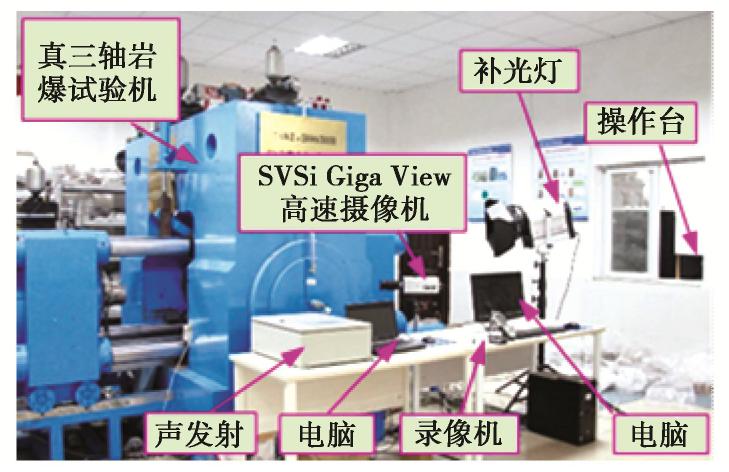

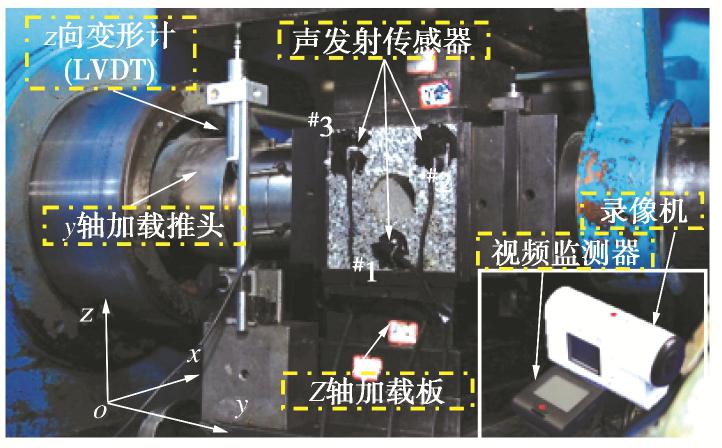

图4为试验系统,包括加载系统、视频监控系统(图5)与声发射监测系统(图6)。视频监控系统由录像机(30帧/s)和无线传输视频监视器组成,用于实时观测板裂过程。声发射传感器工作频率为125~750 kHz,共振频率为140 kHz,采样率为1 MHz。试验中,试件x向的两个自由面各布置3个直径为6 mm的传感器Nano30,见图5,并采用美国声发射公司第三代声发射系统PCI-3收集、记录信号,信号阀值和增益均设置为40 dB。此外,探头和试件表面间涂抹少量黄油,以减少声发射信号衰减。

2. 试验结果

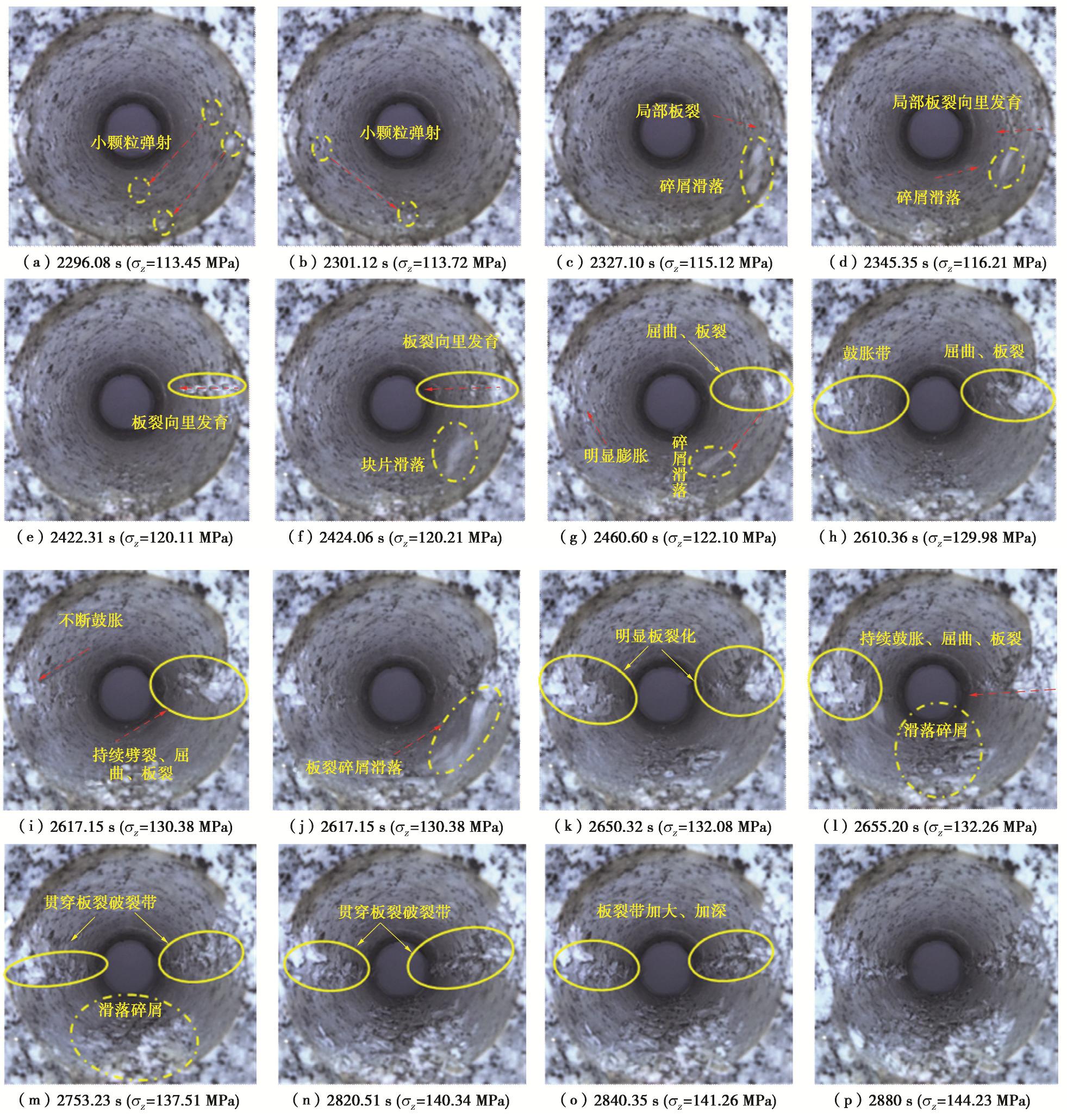

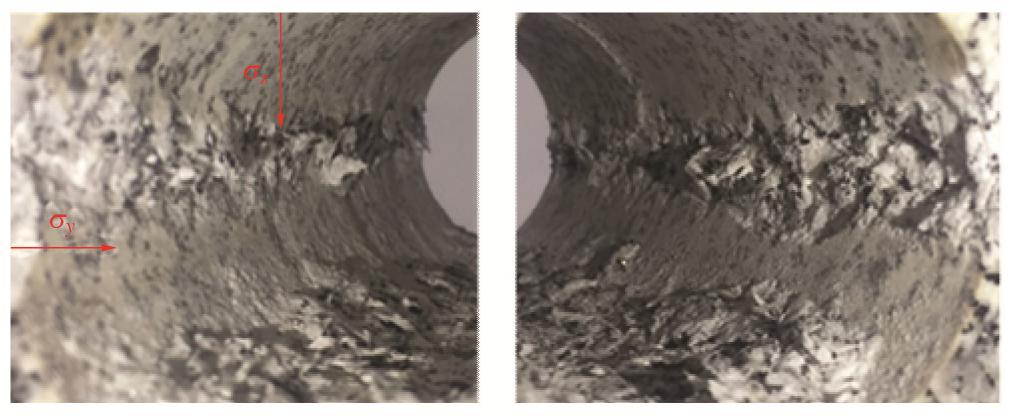

本文对试件A1,A2分别进行板裂试验,得到的板裂过程及结果较为一致,考虑到文章篇幅限制,仅对试件A1进行分析,其板裂化过程见图7。当

σz 加载至113.45 MPa时,右侧边墙发生小颗粒弹射,见图7(a);随后5 s,当σz =113.72 MPa时,左侧洞壁发生小颗粒弹射,见图7(b);当σz =115.12 MPa时,首先在右侧边墙端部出现局部板裂,并沿洞壁和洞轴线向内侧发育,岩板折断后滑落,见图7(c)~(f);当σz =122.10 MPa时,左侧边墙出现明显膨胀,肉眼可见边墙已发生明显变形,并伴有屈曲趋势。右侧边墙有明显、稳定的板裂出现,岩板屈曲明显,破坏在右侧边墙开始产生并沿洞轴线向里发育,折断岩板沿洞壁滑下,见图7(g)。实际上,屈曲总是以岩板向临空面鼓胀、折断为特征,这源于围岩内部对岩板有明显的约束,而临空面则为岩板向外鼓胀提供了必要的空间条件。此时,隧洞肉眼可见明显体积变形;z向应力不断集中,左侧边墙鼓胀变形越来越明显,而右侧边墙持续发生板裂、屈曲和岩板滑落。板裂化过程中,围岩内部的能量主要用于新裂纹产生和宏观裂纹发育,能量耗散及破坏过程相对缓慢,无多余能量用于碎屑弹射,屈曲后岩板仍残留在边墙;当σz =129.98 MPa时,隧洞左侧围岩明显向外鼓胀、弯曲变形,形成一条宏观鼓胀带,有明显屈曲趋势,见图7(h);随后,左侧边墙不断膨胀,右侧边墙持续劈裂、屈曲,直至σz =132.08 MPa时,左侧边墙发生屈曲,劈裂导致的岩板发生折断,此时左、右两侧板裂化现象明显,见图7(k);随着z向荷载继续增加,左、右边墙不断鼓胀、屈曲,持续板裂,屈曲后的岩板、碎屑均以稳定的方式滑落至隧洞底部或残留在边墙,无弹射现象;当σz =137.51 MPa时,板裂化贯穿左、右边墙,形成几乎对称的板裂带,见图7(m);随后,两侧边墙破坏程度不断增加,板裂带面积、深度进一步增大,板裂化加剧,隧洞不可恢复变形越来越大,大量屈曲后的岩板悬留在破坏坑上下侧,见图7(n)~(p),岩样最终破坏形态见图7(p)。3. 板裂化试验结果分析

3.1 板裂化机制分析

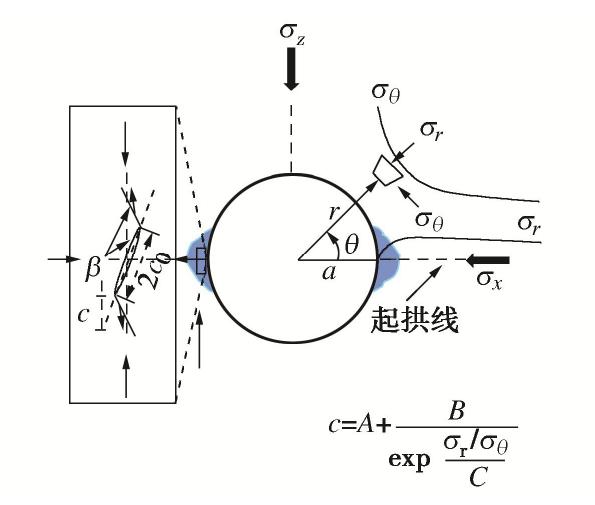

假定岩石均值、各向同性且峰前应力-应变呈线弹性,则开挖导致的围岩应力重分布规律满足柯西公式[15]。因此,环向应力

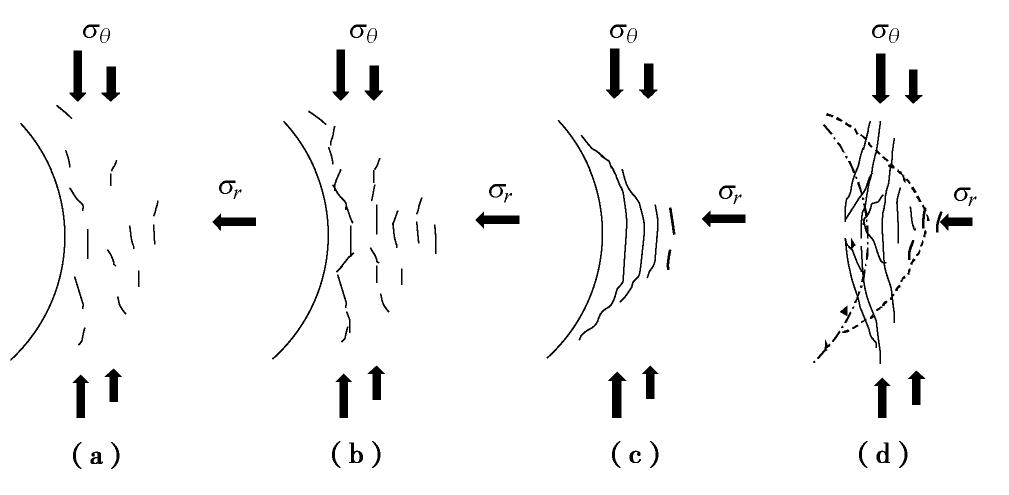

σθ 沿起拱线逐渐减小,径向应力σr 则由开挖边界向模型边界不断增加,直至趋于初始水平地应力,见图8。裂纹的产生依赖于围压σ3 ,而裂纹孕育长度c却同最小主应力σ3 和最大主应力σ1 的比值呈反比[17],见图8。在此,假定围岩内部存在格里菲斯裂纹,则当应力满足起裂要求时,岩石内部微裂纹开始产生,而随着σr (与σ3 等效)沿起拱线增加,裂纹产生越来越难,直至不再产生;同时,不断减小的σθ (与σ1 等效)导致σ3 /σ1 越来越大,板裂导致的岩板长度不断减小。因此,在压应力集中区域易形成潜在的“V”型坑或带。基于以上分析和视频观测,板裂机制可总结为图9。环向应力

σθ 不断集中,微裂纹首先在压应力集中区域产生,且越远离洞壁,微裂纹越少,见图9(a);压应力继续集中,靠近洞壁的微裂纹开始在晶粒级别相互作用。微裂纹以张拉、穿晶为主,矿物晶粒内部通常有一条或数条裂纹,见图9(b);荷载进一步增加,围岩内部开始产生贯穿裂纹,形成岩板,并不断向外鼓胀、变形,见图9(c);岩板弯曲至一定程度时,发生屈曲破坏,折断岩板部分滑落,部分残留在洞壁,形成板裂,见图9(d)。3.2 板裂化“V”型破坏带

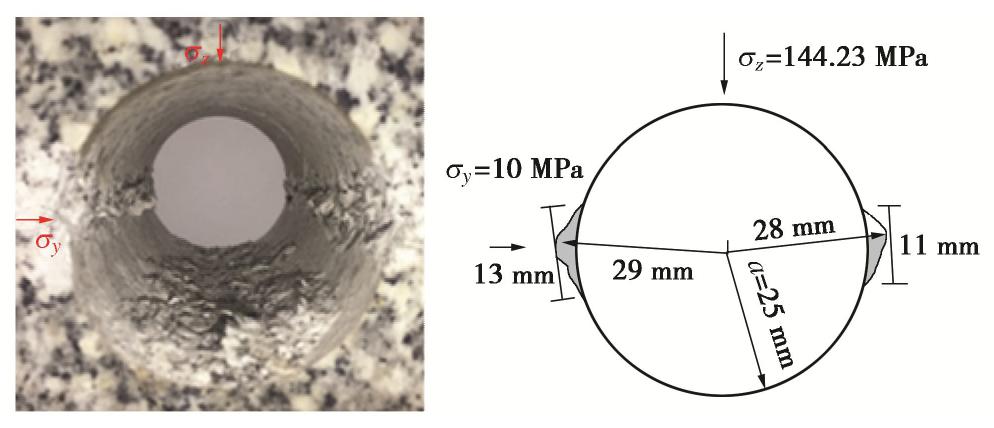

图10,11为板裂化结果,可见两个几乎对称的“V”型破坏带分布在边墙,方向同

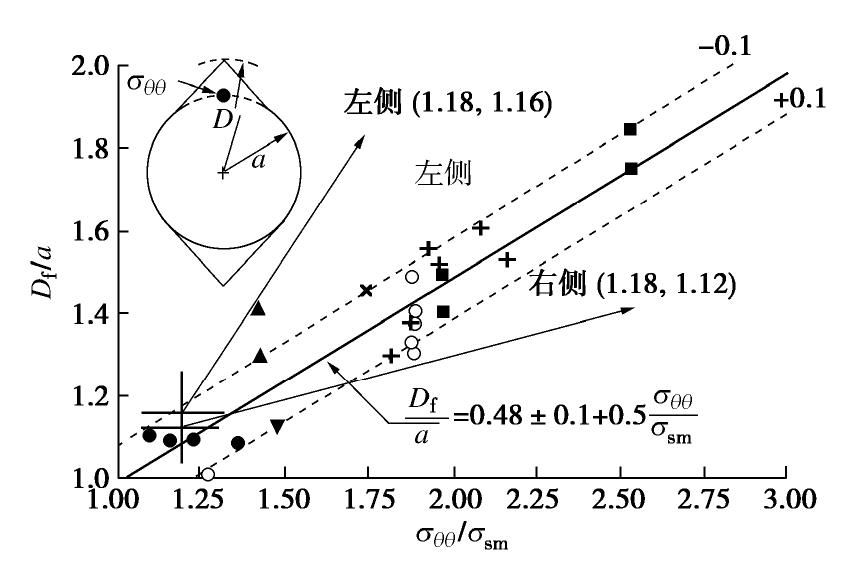

σy 一致,其边墙表层破坏区域较宽,沿着σy 方向越向边界靠近,破坏范围越窄。“V”型破坏带表面呈锯齿状,板裂导致的岩板明显有被折断痕迹,大量岩板仍悬留洞壁,见图10。大量现场调查表明,破坏区域方向总是同σ3 (等效于本次试验σy )保持一致[17],且都近似以“V”型坑或带的形式呈现,而和隧洞几何结构、尺寸无关,说明就破坏模式而言,室内板裂和现场板裂一致。图11的破坏结果显示,洞顶、洞底并无明显宏观张拉裂纹,同Mine-by隧洞的破坏情况一致[17]。试验后,清理碎屑,描绘和测量“V”型坑的轮廓、平均深度及宽度,其左、右两侧平均深度分别为4,3 mm。研究表明,板裂化等效深度

Df (mm)和孔洞半径a(mm)、剥落强度σsm (MPa)和最大环向应力σθθ (MPa)有关[18]:Dfa=0.48±0.1+0.5σθθσsm。 (1) 其参数具体定义见图12。本次试验最终破坏时的竖向应力

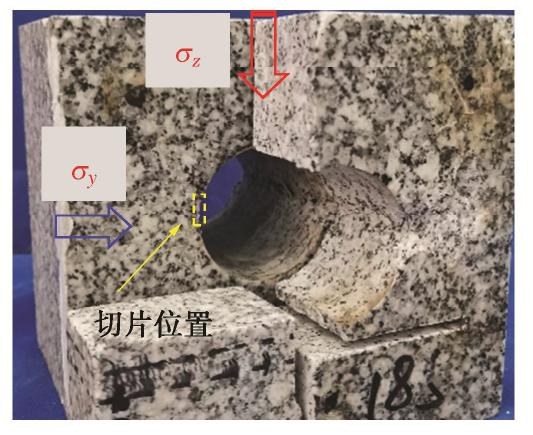

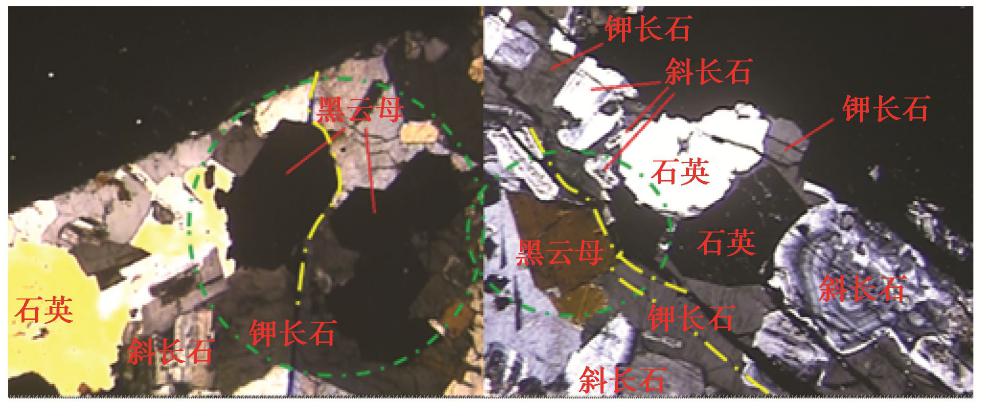

σz 为144.23 MPa,参考柯西公式理论计算得到最大环向应力σθθ 为422.69 MPa;当σz 为122.10 MPa时,认为板裂化开始,对应环向应力为剥落强度,即σsm 为356.30 MPa。最后,左、右侧应力和深度规律见图12所示,同式(1)一致,有效揭示了现场钻孔、现场板裂化规律,也暗示钻孔得到的经验深度式(1)同样适合于室内试验。为调查板裂微观孕育过程及机理,对某截面“V”型坑附近岩石进行切片,并将切片用于偏光显微镜观察,切片垂直于洞轴线,处于y-z平面,见图13。图14为偏光显微镜照片,可见“V”型坑附近的大量近似平行于

σz 方向的穿晶、张性微裂纹,几乎无剪切、摩擦痕迹。当微裂纹向远离起拱线发育时,裂纹路径发生了偏转,向靠近洞壁或临空面方向发育。虽然这些近似平行洞壁的张性、膨胀裂纹为“V”型坑形成过程的主要微观机理,但其路径并不单一,而以一种曲折、复杂的路径孕育、延伸和联合。大量裂纹穿过了钾长石、斜长石和石英,而强度较高的黑云母却保持完整,裂纹沿黑云母边缘发育、延伸,说明矿物成分对微观破坏过程及机理有重要影响,不同矿物成分的岩石可能会有不同的微观板裂机理。图15为局部裂纹孕育路径,可以清晰地看出裂纹路径在遇到黑云母时发生了偏转(黄色点画线),这时裂纹往往绕着黑云母和其他矿物晶粒的边界继续发育。大量近似平行的微裂纹相互作用、联合,形成宏观裂纹,最终导致围岩内部产生近似平行的岩板。此外,有的宏观裂纹之间还可见岩桥,即相邻平行裂纹在相互连接、作用时会在二者之间出现了菱形的小碎块。同时,图14还可见围岩内部大量近似平行岩板都发生了明显的屈曲,并向临空面鼓胀、变形,最终形成宏观板裂。因此,偏光显微镜图片从微观角度清晰揭示了板裂过程及机理。

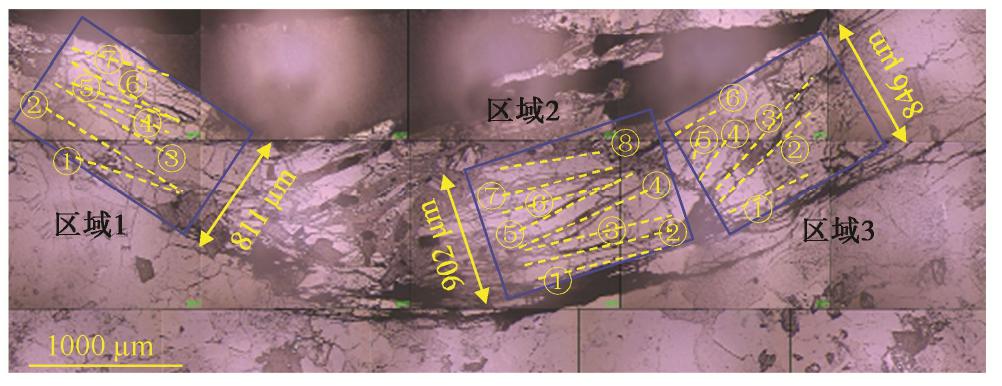

图16为切片反光镜下的微观观测结果。为定量化衡量破坏区域,对图16中的3个矩形区域内部微裂纹路径、分布及密度进行了识别。区域1中共计7条微裂纹,将宽度为811 μm的区域1近似分割成8份微岩板,平均岩板宽度为101.38 μm;区域2中共计8条微裂纹,将宽度为902 μm的区域2近似分割成9份微岩板,平均岩板宽度为100.2 μm;区域3中共计6条微裂纹,将宽度为846 μm的矩形区域3近似分割成7份微岩板,平均岩板宽度120.9 μm。因此,可获得裂纹在岩石内部的密度,分别为0.00863条/μm,0.00887条/μm和0.00709条/μm,平均为0.00820条/μm。矿物颗粒分布为0.6~5 mm,因此室内板裂化破坏在矿物颗粒级别,且一般条件下矿物颗粒被一条或多条微裂纹穿晶、分割。

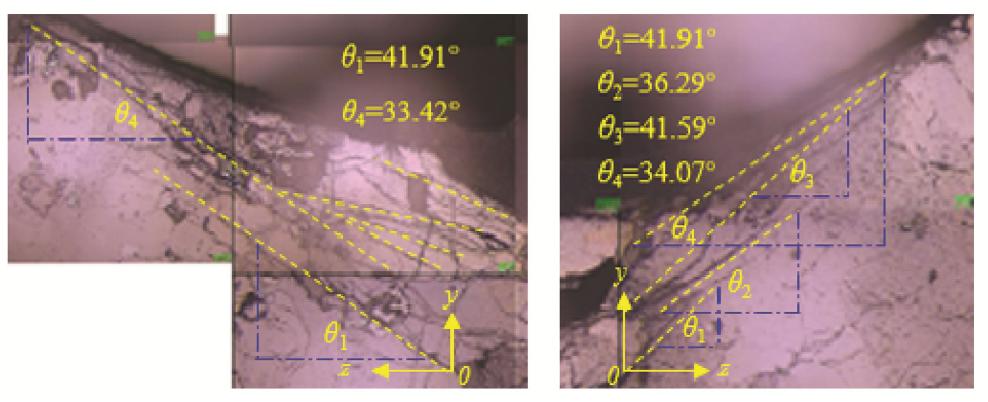

宏观、微观观察都显示,微裂纹远离起拱线时其发育路径会发生偏转,不再近似平行边界,而是与边界以一定角度相交。图17为定量化微观裂纹在远离起拱线处与边界相交角度调查,其中坐标方向与图14及全文的坐标方向一致。结果显示,微裂纹孕育角度分布为33.42°~41.91°,且越是靠近临空面的裂纹和z向角度越小,即越是与临空面平行。

3.3 特征应力

颗粒弹射、板裂化开始、明显板裂化是板裂化孕育过程中的关键阶段,能有效地揭示应力水平和微观、宏观破坏之间的关系。通过视频,可确定这些关键阶段对应的竖向特征应力

σz ,进而定量化衡量板裂孕育过程。特征应力结果见表1,其中微裂纹产生、联合时对应的竖向应力σci 和σcd 可参考Chang等[19]。由表1可知,环向起裂应力为212 MPa,显著高于单轴压缩试验的起裂水平,归一化σθ/σθmax为0.55,同本文单轴压缩试验中的起裂应力水平σci /UCS(0.5)一致。此外,表1中损伤应力σcd 和板裂化开始的应力基本一致。研究表明,大量裂纹的相互作用、联合代表宏观破坏的开始[2],说明结果合理。然而,二者归一化后的值较高,这与板裂时围岩所处应力状态有关[20]。出现明显板裂化时洞壁切向应力σθ明显高于UCS,这源于钻孔尺寸具有的尺寸效应,这一现象和Martin等[17]的试验结果类似。表 1 试件特征应力Table 1. Characteristic stresses of specimens特征应力 时间/s σz /MPaσθ /MPaσθ /σθmax 起裂应力 σci 1547.64 74.00 212.00 0.55 明显颗粒弹射 2301.12 113.72 331.16 0.86 损伤应力 σcd 2563.56 127.50 372.50 0.96 板裂化开始 2460.60 122.10 356.30 0.92 明显板裂化 2650.32 132.08 386.24 1.00 3.4 碎屑特征

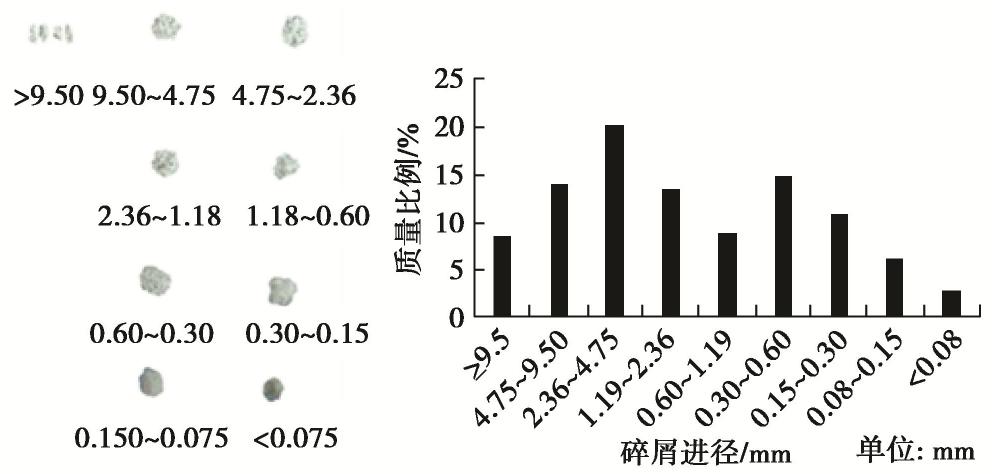

图18为试验过程中的碎屑,对于碎屑粒径大于9.5 mm的粗粒径碎屑,逐个测量其长度和厚度。经测量可知,4块粗粒径碎屑的长度/厚度分别为21.50 mm/2.00 mm、18.10 mm/2.5 mm、19.10 mm/2.10 mm和20.00 mm/1.50 mm,占总碎屑质量8.6%;图18显示直径为2.36~4.75 mm的碎屑占比最高,为20.4%;总体分布来看,板裂产生的碎屑粒径主要分布为0.15~4.75 mm,占总碎屑质量82.4%。碎屑主要呈薄板状,同张传庆等[7]记录的现场板裂碎屑具有类似几何结构。

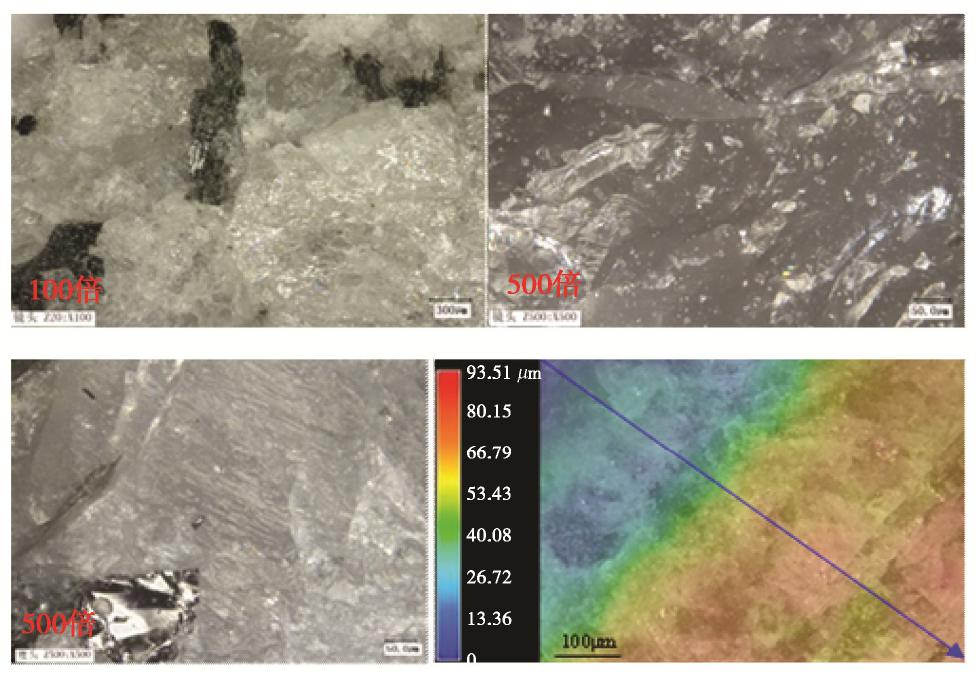

图19为碎屑的细观结构。镜头放大100倍时,碎屑表面并不光滑,矿物晶粒结构被破坏;镜头放大500倍时,碎屑表面有极小的碎屑颗粒。此外,断口表面破坏分为两种:①整齐的垂直于视野方向穿晶、张拉破坏;②稍微倾斜于视野方向的破坏,该破坏有剪切的痕迹,破坏表面相对不光滑。图19还显示了碎屑表面三维扫描结果,颜色代表碎屑表面相对高度,且沿箭头方向厚度不断增加,屈曲、折断处的厚度比远离起拱线处的厚度大约高91.51 μm。因此,碎屑特征同Mine-by试验洞现场收集的碎屑具有的特征一致[6],皆是屈曲折断处的厚度最大,远离起拱线厚度减小。

3.5 裂纹演化特征

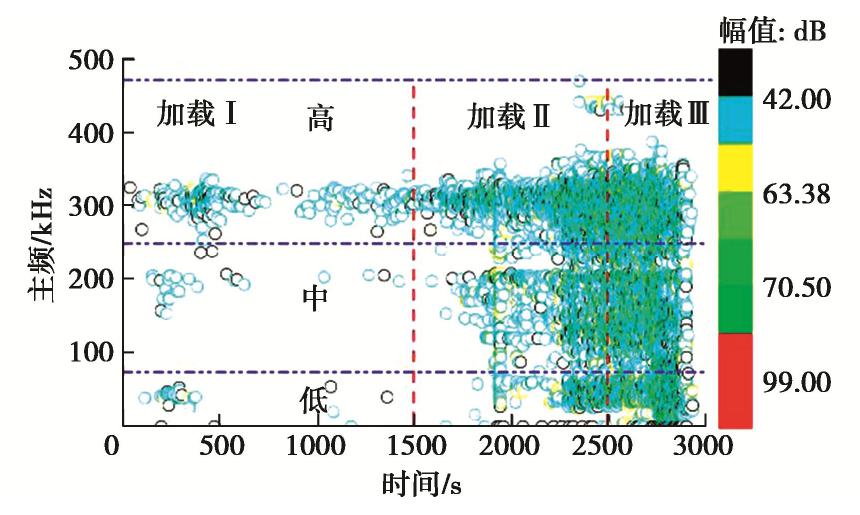

图20为板裂过程声发射信号主频特征,其范围为均为0~475 kHz。因此,本文将0~75 kHz,75~225 kHz,225~475 kHz 3个频段分别称作低频、中频和高频。Cai等[21]指出声发射主频与岩石内部开裂相关,高频信号源自小尺度裂纹,大尺度裂纹对应低频信号。因此,声发射主频可作为反映裂纹尺度的重要指标。同样,按声发射幅值划分40~60 dB,60~80 dB,80~99 dB 3个区间,分别称低幅、中幅、高幅,见图21。幅值大小和能量正相关,也可用于反映破裂尺度。因此,本文采用声发射主频、幅值两个指标揭示板裂过程的裂纹演化特征。

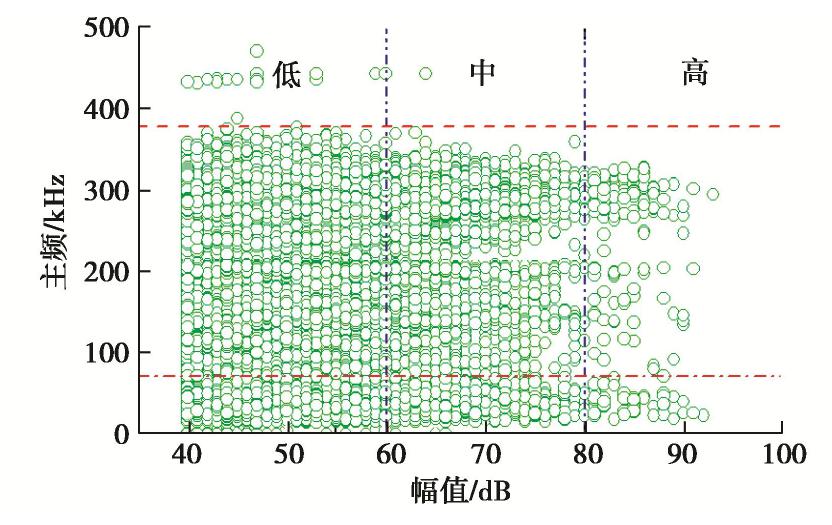

由图20可知,加载区Ⅰ(前期)声发射信号主频主要分布为260~340 kHz,属于高频信号,有少量中、低频信号,且幅值较低,分布为40~60 dB。因此,该阶段以高频、低幅、低能量的小尺度裂纹为主;加载区Ⅱ(中期)的声发射信主频主要分布为25~350 kHz,中、低频信号出现,但仍以高频信号为主,幅值处于低、中水平,分布为40~80 dB,且60~80 dB的中幅信号在该阶段开始出现并不断增加。因此,该阶段以产生低、中、高频和低、中幅值信号的裂纹为主,低、中主频和中幅值裂纹开始出现为特征,伴有中等尺度裂纹;加载Ⅲ(后期)信号主频主要分布为25~350 kHz,低、中、高频均有分布,幅值分布为40~99 dB,大于80 dB的高幅信号开始出现。因此,该阶段以高幅值裂纹出现,低、中、高频和低、中、高幅裂纹共存为主要特征,伴随大量小、中、大尺度的裂纹,宏观板裂正在形成。从图21可以看出,高幅信号在25~75 kHz,125~225 kHz,250~325 kHz对应的低、中、高频区间均有分布,即高幅值裂纹不一定都具有低主频特征。

图22,23为试件A1板裂孕育过程裂纹的声发射幅值和主频。可见,板裂主要以幅值为40~60 dB的低、中幅值裂纹为主,且幅值超过45 dB时,幅值越高的裂纹越少,见图22。同时,板裂过程主要以高主频裂纹为主,其次是低主频裂纹,中主频裂纹最少,且不同主频的各中频裂纹数量大致相等,见图23。因此,声发射信号所具有的主频、幅值信息有效揭示了板裂孕育过程的裂纹演化特征。

4. 讨论

4.1 岩性对板裂化的影响

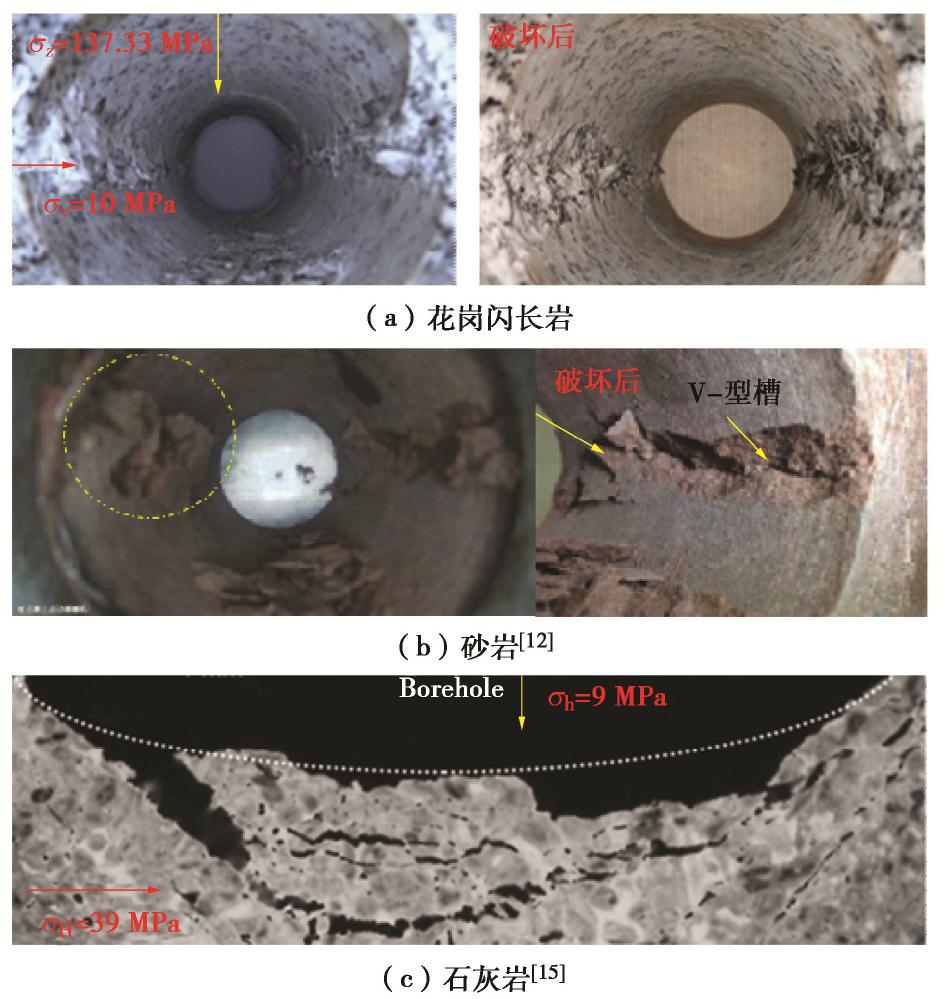

本文仅进行了花岗闪长岩板裂试验,得到了板裂微观机理由张性、膨胀性、穿晶裂纹主导。研究表明[15],岩性对开裂、破坏模式等有重要影响,因此岩性可能会由于自身矿物成分差别而导致不同的板裂过程及机理。图24为本文花岗闪长岩、砂岩和石灰岩的板裂模式。砂岩、石灰岩破坏结果和本文的“V”型板裂带类似,但其孕育机制有显著差别。花岗闪长岩板裂过程存在明显岩板鼓胀、屈曲,产生的碎屑沿轴向完整性较差、尺寸较小,破坏带表面十分粗糙,见图24(a)。砂岩板裂试验显示,形成的岩板未见(或不明显)鼓胀、屈曲,且尺寸较大,破坏带表面相对光滑,更倾向于压剪板裂,见图24(b)。石灰岩同砂岩的板裂机理类似,内部形成一系列的板状岩片,但岩片仍未见有屈曲的痕迹,似乎也是压剪导致的“V”型坑,见图24(c)。因此,即使宏观破坏都以板裂呈现,其微观机制可能完全不同,调查、理解板裂过程及机制时应参考矿物成分、矿物比例等这些体现岩性的因素,综合分析板裂现象,这有助于从本质上揭示板裂过程及机理,为工程提供借鉴。

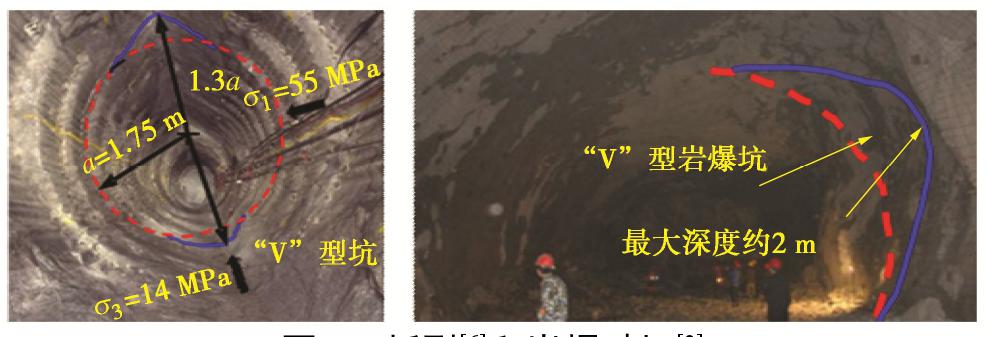

4.2 板裂与岩爆

岩爆和板裂是常见的两种破坏模式,二者较为相似,通常都以“V”型坑为特征。因此,“V”型坑不能作为区分二者的关键点。例如,锦屏II水电站某洞段在采用钻爆法和TBM法开挖过程中出现了应变型岩爆,破坏均以“V”岩爆坑呈现[2],见图25;而Mine-by试验洞开挖(力学开挖)过程中所遭遇的破坏则是板裂,同样以“V”型破坏坑呈现[6]。因此,岩爆和板裂很容易被混淆,但在地下工程稳定性评价中应被区别对待。当积累在围岩内部的应变能超过其开裂需要的能量,多余的能量会转化为动能,导致岩石碎片高速喷射(可达10 m/s)[2],形成岩爆。板裂则是稳定、缓慢的破坏,碎屑一般缓慢分离母岩,围岩内部在开裂后并无多余应变能。因此,碎屑是否以较快的速度分离母岩可被用作区分板裂和岩爆的一个一般性指标。硬、脆性开挖过程中,板裂可作为岩爆的先驱或前兆信息[14],但板裂化并不一定导致岩爆,具体与地应力水平、围岩局部刚度及峰后行为等因素有关。故板裂化只是岩爆(应变型)的必要而非充分条件。

5. 结论

本文成功再现了深埋硬质岩石板裂化过程,并结合实时摄像监测装置、声发射系统监、光学显微镜从宏观、微观角度详细调查了硬质岩石板裂化过程。

(1)不断加载的应力路径可在室内模拟现场板裂,且模拟的板裂过程、结果同现场具有很好的一致性,有助于揭示现场深埋隧洞硬质岩石板裂过程及机理。

(2)板裂主要发生在压应力集中区域,机制为在压应力不断集中作用下内部微裂纹产生、孕育及相互作用,形成岩板并不断鼓胀、屈曲,发生板裂,最终出现近似对称的“V”型板裂带。

(3)板裂过程由张性、穿晶、膨胀性微观裂纹主导,并以0.00820条/μm的密度在起拱线附近以近似平行于临空面的方式孕育,且随着远离起拱线,孕育路径发生偏转并以33.42°~41.91°相交于临空面,最终形成一系列近似平行的厚度为101.38~120.9 μm的岩板,有效揭示了“V”型坑定量化孕育问题。

(4)板裂过程中主要以主频信号分布在250~350 kHz,幅值主要分布在40~99 dB的裂纹为主。板裂前期,以主频信号主要分布在260~340 kHz,幅值主要集中在40~60 dB的高主频、低幅值小尺度裂纹为主;板裂后期,裂纹主频信号分布在25~350 kHz整个区间,幅值分布为40~99 dB,且大于80 dB的大尺度裂纹开始出现;板裂中期以主频、幅值特征介于上述二者之间的裂纹为主导。

(5)板裂受最小主应力、中间主应力影响,而本文仅研究了y向(最小主应力方向)荷载为10 MPa下的板裂过程。因此,最小主应力、中间主应力对板裂过程、机制的影响研究还需开展。

-

表 1 试件特征应力

Table 1 Characteristic stresses of specimens

特征应力 时间/s /MPa /MPa / 起裂应力 1547.64 74.00 212.00 0.55 明显颗粒弹射 2301.12 113.72 331.16 0.86 损伤应力 2563.56 127.50 372.50 0.96 板裂化开始 2460.60 122.10 356.30 0.92 明显板裂化 2650.32 132.08 386.24 1.00 -

[1] 钱七虎. 地下工程建设安全面临的挑战与对策[J]. 岩石力学与工程学报, 2012, 31(10): 1945-1956. doi: 10.3969/j.issn.1000-6915.2012.10.001 QIAN Qi-hu. Challenges faced by underground projects construction safety and countermeasures[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(10): 1945-1956. (in Chinese) doi: 10.3969/j.issn.1000-6915.2012.10.001

[2] 冯夏庭. 岩爆孕育过程的机制,预警与动态调控[M]. 北京: 科学出版社, 2013. FENG Xia-ting. Mechanism, Warning and Dynamic Control of Rockburst Development Processes[M]. Beijing: Science Press, 2013. (in Chinese)

[3] CAI M. Influence of intermediate principal stresson rockfracturing and strength near excavation boundaries- insight from numerical modeling[J]. International Journal of Rock Mechanics and Mining Sciences, 2008, 45(5): 763-772. doi: 10.1016/j.ijrmms.2007.07.026

[4] JIANG Quan, FENG Xia-ting, FAN Yi-lin, et al. In situ experimental investigation of basalt spalling in a large underground powerhouse cavern[J]. Tunnelling and Underground Space Technology, 2017, 68: 82-94. doi: 10.1016/j.tust.2017.05.020

[5] MARTIN C D. Hoek-Brown parameters for predicting the depth of brittle failure around tunnels[J]. Canadian Geotechnical Journal,1999, 36(1): 136-151. doi: 10.1139/t98-072

[6] READ R S. 20 years of excavation response studies at AECL's Underground Research Laboratory[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(8): 1251-1275. doi: 10.1016/j.ijrmms.2004.09.012

[7] 张传庆, 冯夏庭, 周辉. 深部试验隧洞围岩脆性破坏及数值模拟[J]. 岩石力学与工程学报, 2010, 29(10): 2063-2068. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201010017.htm ZHANG Chuan-qing, FENG Xia-ting, ZHOU Hui, et al. Brittle failure of surrounding rock mass in deep test tunnels and its numerical simulation[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(10): 2063-2068. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201010017.htm

[8] 吴世勇, 龚秋明, 王鸽. 锦屏II级水电站深部大理岩板裂化破坏试验研究及其对TBM开挖的影响[J]. 岩石力学与工程学报, 2010, 29(6): 1089-1095. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201006003.htm WU Shi-yong, GONG Qiu-ming, WANG Ge, et al. Experimental study of slabbing failure for deep-buried marble at Jinping Ⅱ Hydropower Station and its influences on TBM excavation[J]. Chinese Journal of Rock Mechanics and Engineering, 2010, 29(6): 1089-1095. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201006003.htm

[9] DIEDERICHS M S, KAISER P K, EBERHARDT E. Damage initiation and propagation in hard rock during tunnelling and the influence of near-face stress rotation[J]. International Journal of Rock Mechanics and Mining Sciences,2004, 41(5): 785-812. doi: 10.1016/j.ijrmms.2004.02.003

[10] DIEDERICHS M S. The 2003 Canadian Geotechnical Colloquium: Mechanistic interpretation and practical application of damage and spalling prediction criteria for deep tunnelling[J]. Canadian Geotechnical Journal, 2007, 44(9): 1082-1116. doi: 10.1139/T07-033

[11] 侯哲生, 龚秋明, 孙卓恒. 锦屏二级水电站深埋完整大理岩基本破坏方式及其发生机制[J]. 岩石力学与工程学报,2011, 30(4): 727-732. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201104012.htm HOU Zhe-sheng, GONG Qiu-ming, SUN Zhuo-heng. Primary failure types and their failure mechanisms of deep buried and intact marble at Jinping Ⅱ hydropower station[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(4): 727-732. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201104012.htm

[12] 宫凤强, 罗勇, 司雪峰, 等. 深部圆形隧洞板裂屈曲岩爆的模拟试验研究[J]. 岩石力学与工程学报, 2017, 36(7): 1634-1648. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201707008.htm GONG Feng-qiang, LUO Yong, SI Xue-feng, et al. Experimental modelling on rockburst in deep hard rock circal tunnels[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(7): 1633-1648. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201707008.htm

[13] 宫凤强, 罗勇, 刘冬桥. 深部直墙拱形隧洞围岩板裂破坏的模拟试验研究[J]. 岩土工程学报, 2019, 41(6): 1091-1100. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201906015.htm GONG Feng-qiang, LUO Yong, LIU Dong-qiao. Simulation tests on spalling failure in deep straight-wall-top-arch tunnels[J]. Chinese Journal of Geotechnical Engineering, 2019, 41(6): 1091-1100. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201906015.htm

[14] 周辉, 徐荣超, 卢景景. 深埋隧洞板裂屈曲岩爆机制及物理模拟试验研究[J]. 岩石力学与工程学报, 2015, 34(增刊2): 3658-3666. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2015S2006.htm ZHOU Hui, XU Rong-chao, LU Jing-jing, et al. Study on mechanisms and physical simulation experiment of slab buckling rockburst in deep tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(S2): 3658-3666. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2015S2006.htm

[15] HAIMSON B. Micromechanisms of borehole instability leading to breakouts in rocks[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(2): 157-173.

[16] ZHAO X G, WANG J, CAI M, et al. Influence of unloading rate on the strainburst characteristics of Beishan granite under true-triaxial unloading conditions[J]. Rock mechanics and Rock engineering, 2014, 47(2): 467-483.

[17] MARTIN C D. Seventeenth Canadian geotechnical colloquium: the effect of cohesion loss and stress path on brittle rock strength[J]. Canadian Geotechnical Journal, 1997, 34(5): 698-725.

[18] MARTIN C D, CHRISTIANSSON R. Estimating the potential for spalling around a deep nuclear waste repository in crystalline rock[J]. International Journal of Rock Mechanics and Mining Sciences, 2009, 46(2): 219-228.

[19] CHANG S H, LEE C I. Estimation of cracking and damage mechanisms in rock under triaxial compression by moment tensor analysis of acoustic emission[J]. International Journal of Rock Mechanics and Mining Sciences, 2004, 41(7): 1069-1086.

[20] CHAGN C D, HAIMSON B. True triaxial strength and deformability of the German Continental Deep Drilling Program (KTB) deep hole amphibolite[J]. Journal of Geophysical Research: Solid Earth, 2000, 105(B8): 18999-19013.

[21] CAI M, KAISER P K, MORIOKA H. FLAC/PFC coupled numerical simulation of AE in large-scale underground excavations[J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(4): 550-564.

-

期刊类型引用(8)

1. 刘鑫锦,苏国韶,李小玉,张康,冯木生. 中间主应力对花岗岩双轴压缩破坏过程的声发射演化特征影响. 河南科技大学学报(自然科学版). 2024(01): 79-87+97+9-10 .  百度学术

百度学术

2. 李翔,苗森,杨博. 不同岩性与断面形状的深部硬岩隧洞板裂失稳试验. 中国安全科学学报. 2024(08): 108-119 .  百度学术

百度学术

3. 刘啸,张晓君,王宇晨. 基于图像分析的直墙拱形巷道岩爆片剥试验. 山东理工大学学报(自然科学版). 2023(01): 48-53 .  百度学术

百度学术

4. 张旗,王浩杰,董鹏,张晓平,刘泉声,傅少君. 引汉济渭秦岭隧洞围岩变形规律与拱架受力特征研究. 岩土工程学报. 2023(10): 2180-2187 .  本站查看

本站查看

5. 胡小川,丁学正,苏国韶,廖满平. 基于UDEC-GBM的矿物晶粒解理特征对硬岩石破坏过程的影响. 工程科学学报. 2022(07): 1160-1170 .  百度学术

百度学术

6. 罗勇,宫凤强. 深部硬岩巷道围岩板裂破坏试验研究进展与展望. 煤炭科学技术. 2022(06): 46-60 .  百度学术

百度学术

7. 高祥,杨科. 考虑梯度应力的深部围岩板裂化模拟初步试验研究. 岩石力学与工程学报. 2022(09): 1858-1873 .  百度学术

百度学术

8. 王炀,何满潮,刘冬桥,凌凯,任富强. 深部椭圆形洞室围岩冲击岩爆实验研究. 岩石力学与工程学报. 2021(11): 2214-2228 .  百度学术

百度学术

其他类型引用(8)

下载:

下载: