Simulation and experiment on cutting reinforced concrete with jet combined shield method

-

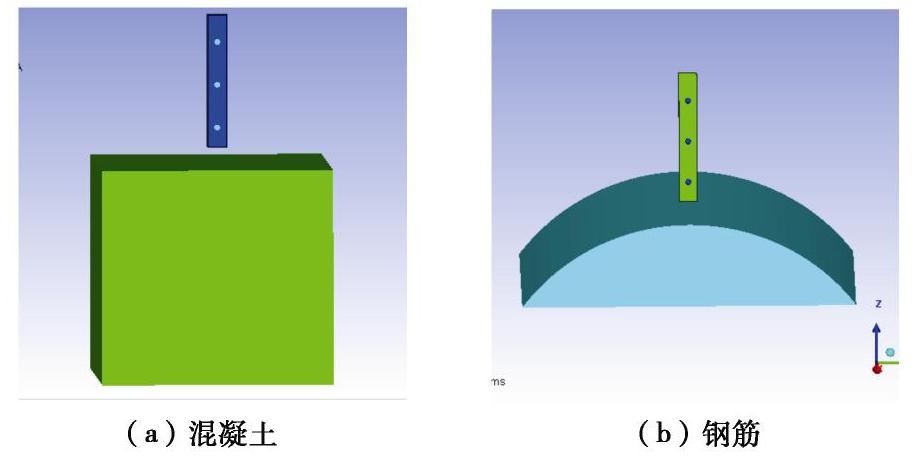

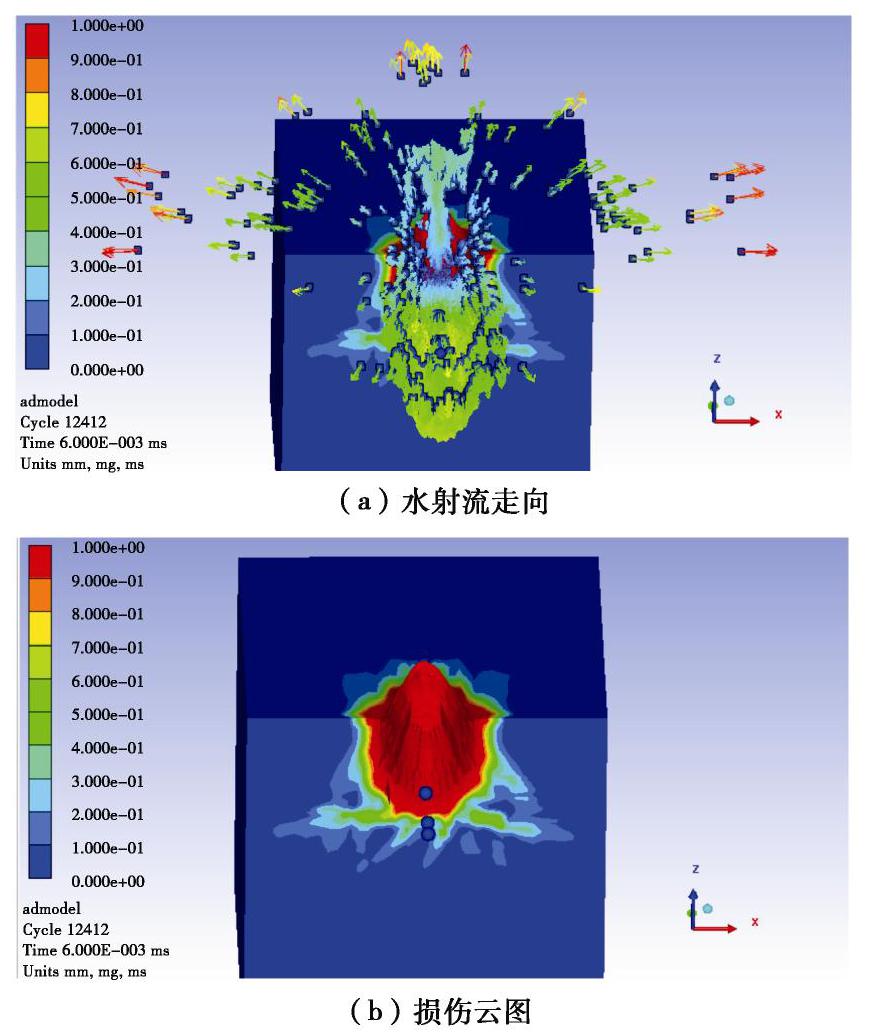

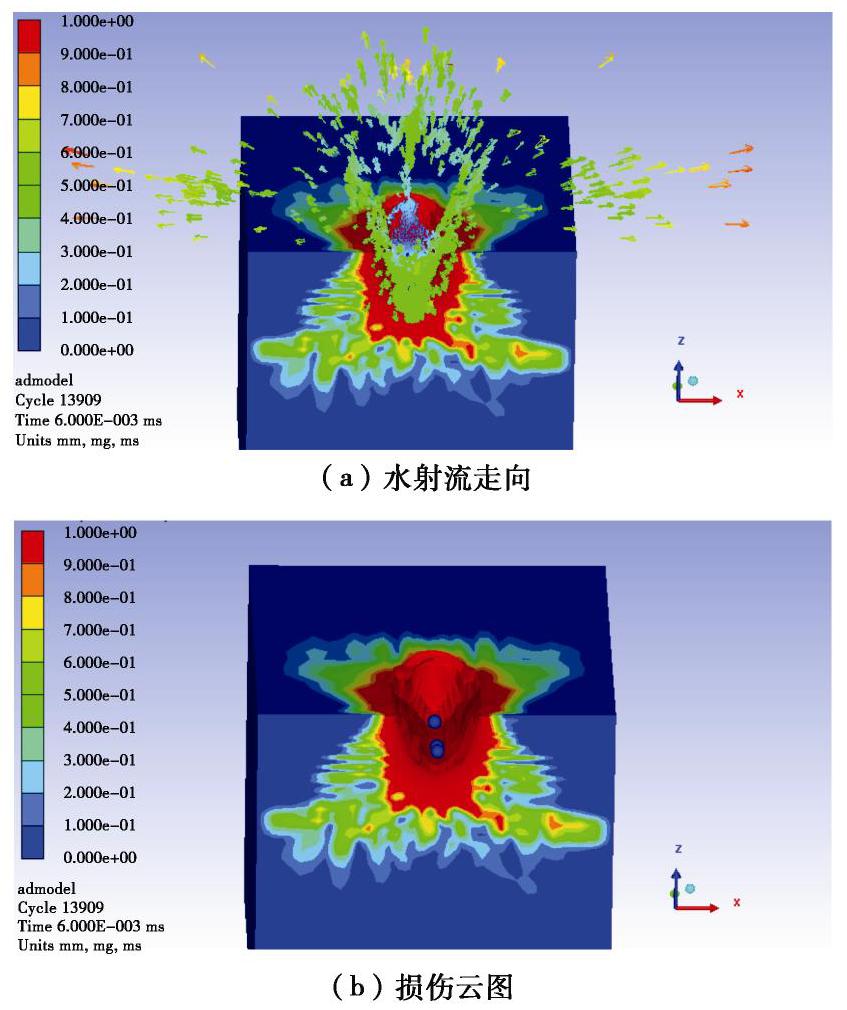

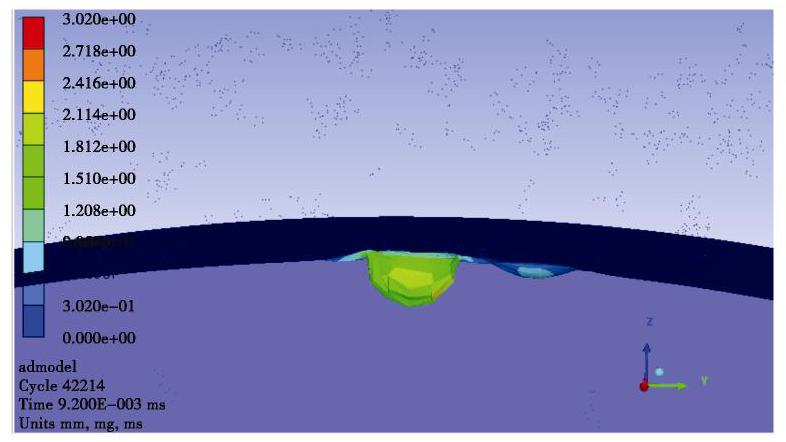

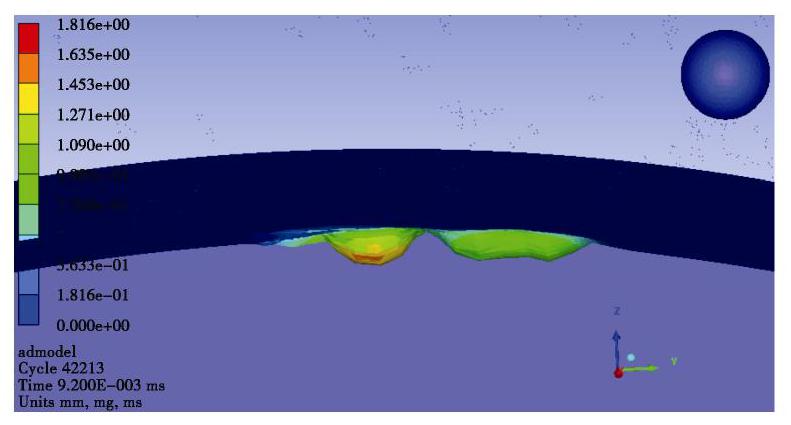

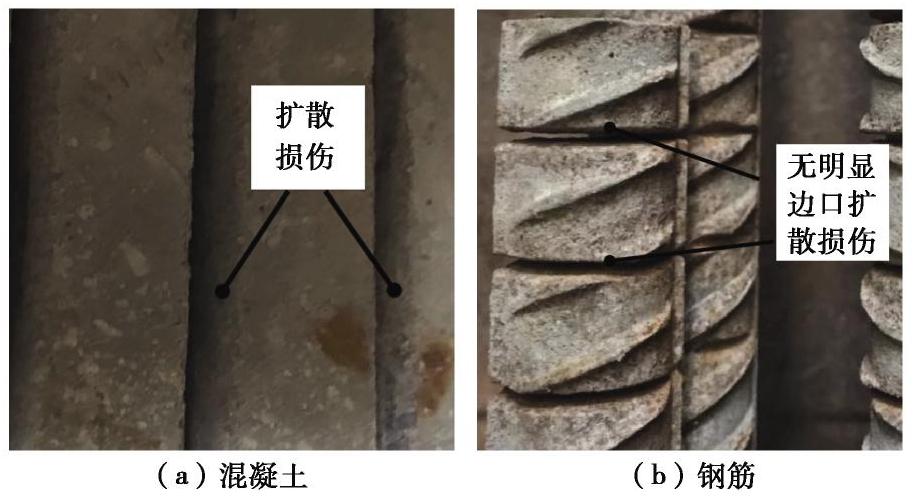

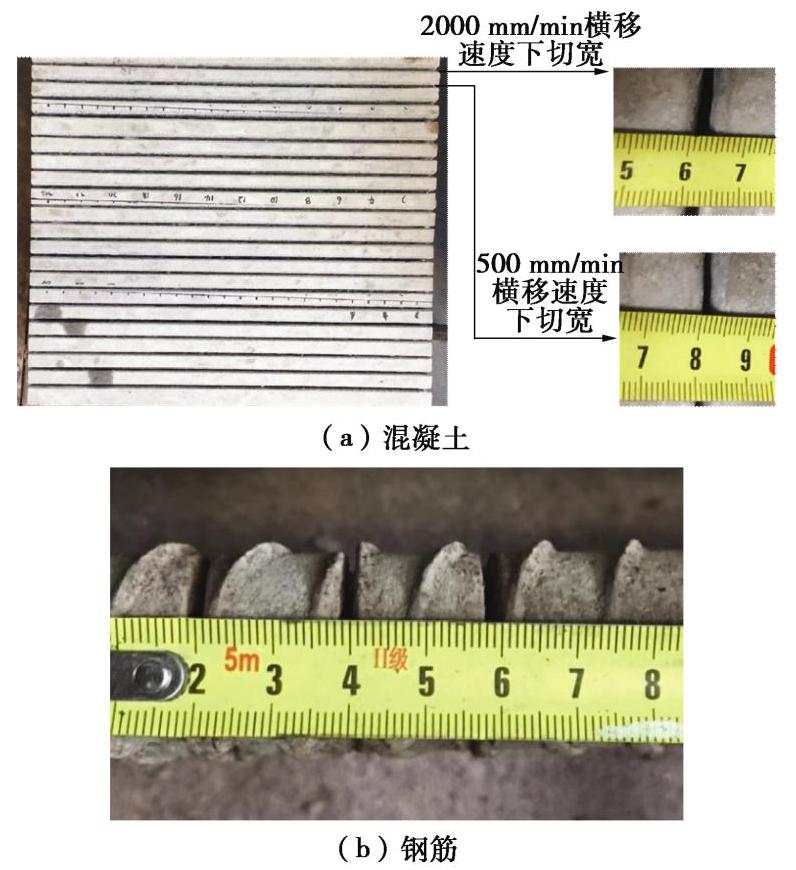

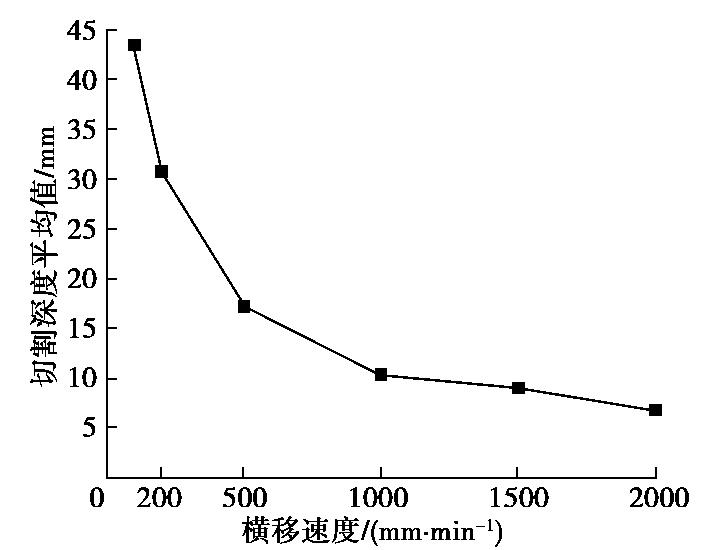

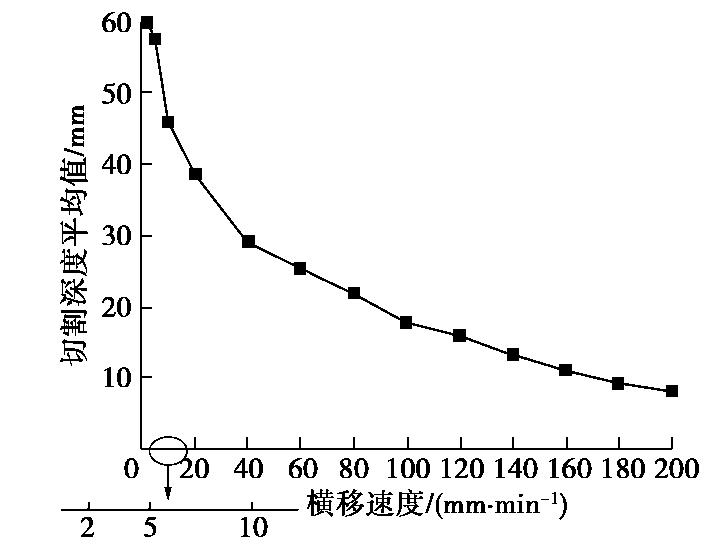

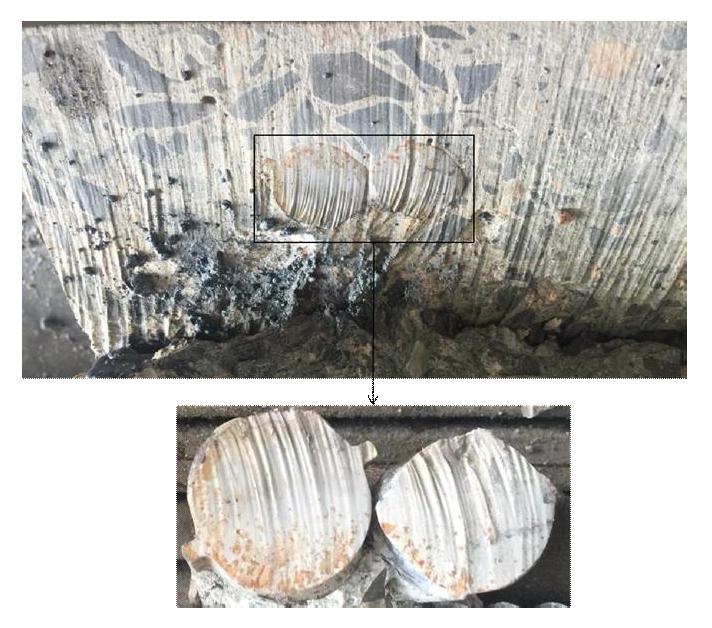

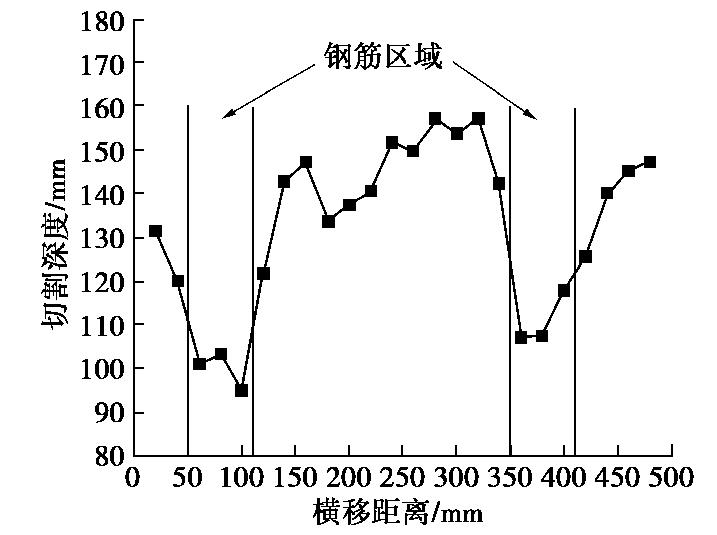

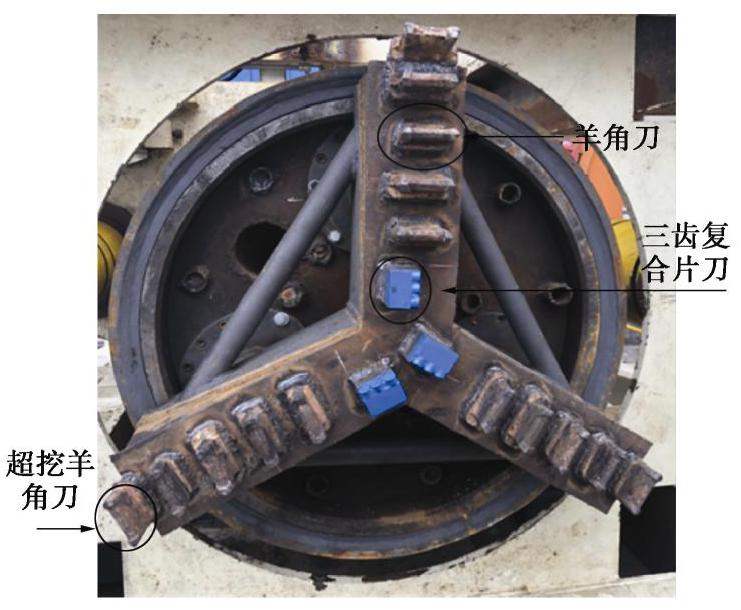

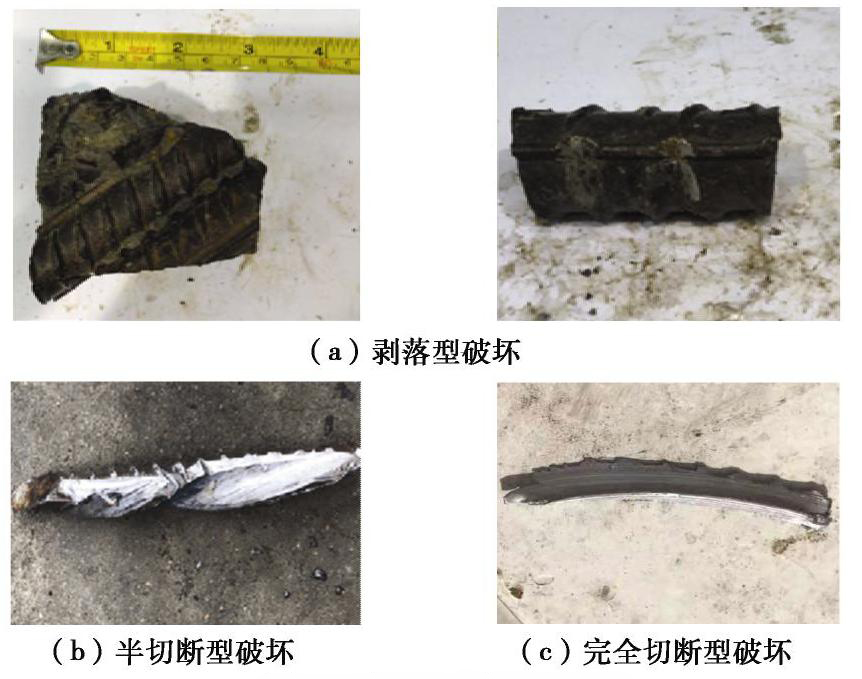

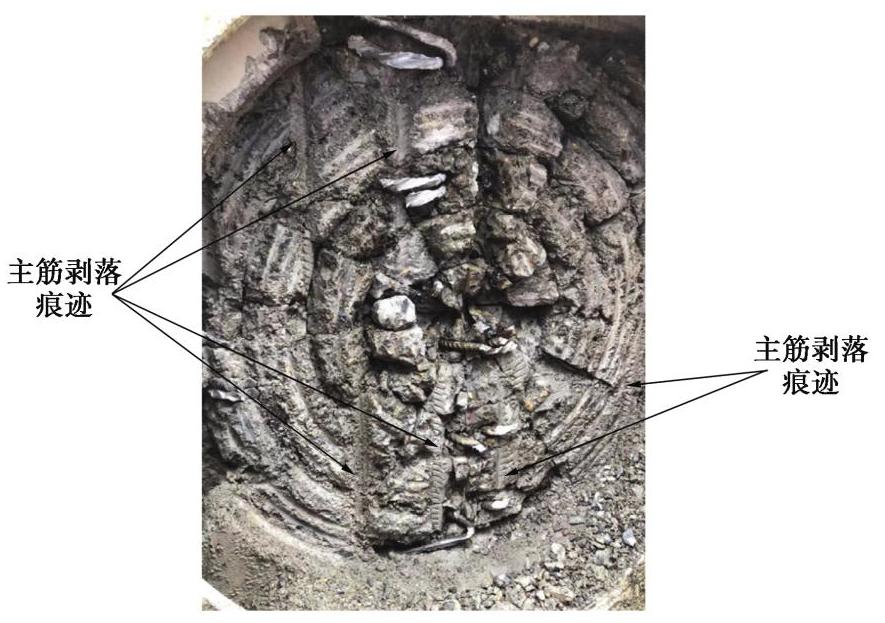

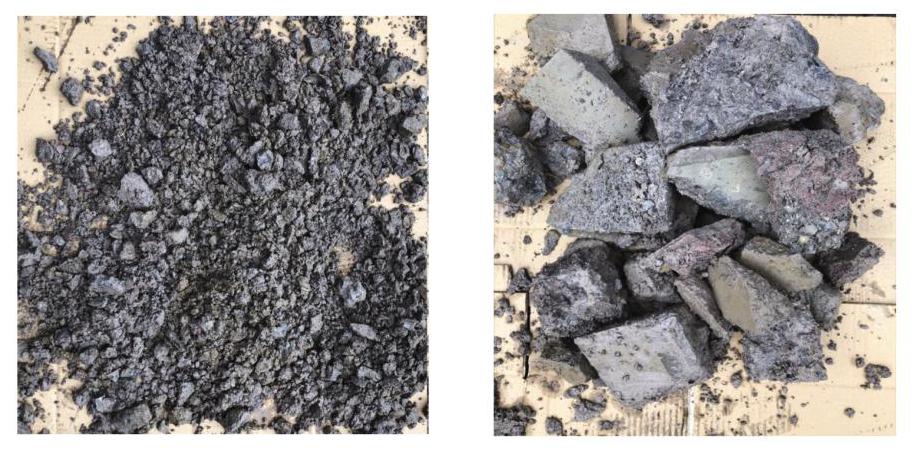

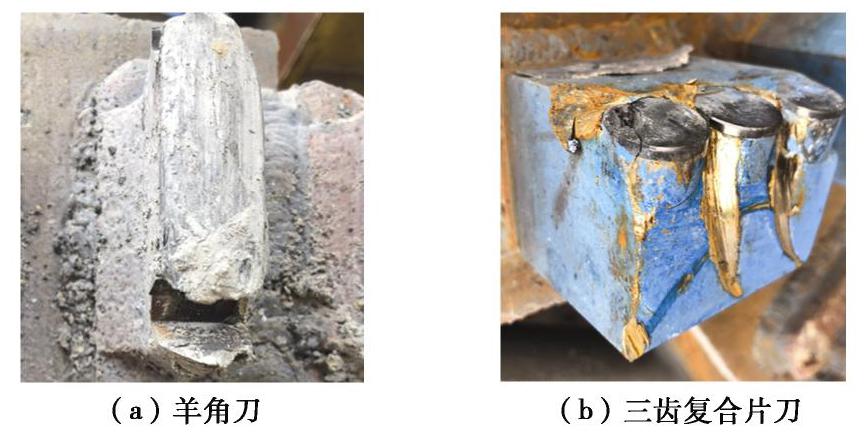

摘要: 针对传统盾构刀具直接切削钢筋混凝土所产生的弊端,进行磨料水射流联合盾构刀具切削钢筋混凝土研究。通过仿真和试验探究了磨料水射流在不同横移速度下对钢筋和素混凝土的切削效果和切割机理并确定了切割钢筋混凝土的最佳横移速度。研究结果表明:磨料水射流对钢筋和混凝土的切割机理存在差异性,水射粒子对钢筋的切割贡献十分有限;混凝土的切口深度和宽度大于钢筋,对横移速度变化的敏感性小于钢筋;在高横移速度下混凝土切口损伤宽度得到扩大但并不显著、钢筋出现切割残余;切割深度随着横移速度的增加而减小,下降速度由陡变缓;10 mm/min的横移速度较好满足切割C55钢筋混凝土的要求。基于前期研究成果开展模拟盾构切削试验,分析了磨料水射流联合盾构刀具破除C55钢筋混凝土的效果、刀具损伤和参数特征。试验结果表明:磨料水射流联合盾构刀具切削能有效解决盾构刀具直接切削所产生的钢筋缠绕问题,减少了刀具损伤,控制了扭矩峰值。Abstract: The research of abrasive water jet combined with shield cutting tools in the cutting of reinforced concrete is carried out because of the disadvantages of the traditional shield cutting tools in the direct cutting of reinforced concrete. The cutting effect and mechanism of abrasive water jet on reinforced concrete and plain concrete under different moving speed are explored, and the best moving speed of cutting reinforced concrete is determined through simulation and experiment. The results show that the cutting mechanism of abrasive water jet is different from that of concrete. The contribution of water jet particles to steel cutting is limited. The depth and width of concrete incision are greater than those of steel. The sensitivity of concrete to the change of transverse velocity is less than that of steel bar. The damage width of concrete notch is enlarged but not obvious, and the cutting residues occur in the reinforcement under high transverse velocity. The cutting depth decreases with the increase of the traverse speed. The descending speed slows down. The transverse velocity of 10 mm/min can meet the requirements of cutting C55 reinforced concrete. The cutting experiment of the simulation shield machine is carried out based on the previous research results. The effect, tool damage and parameter characteristics of the abrasive water jet combined shield machine tool to break C55 reinforced concrete are analyzed, and the results are compared with those of the shell knife direct cutting. The results show that the abrasive water jet combined with shield cutter cutting can effectively solve the problem of steel winding caused by the direct cutting of shield cutter, reduce the cutter damage and control the peak torque.

-

Keywords:

- tunnel excavation /

- abrasive water jet /

- shield cutter /

- reinforced concrete /

- simulation

-

0. 引言

在气候变化及人类活动的影响下,非饱和土体内部的水分场和温度场会逐渐改变,劣化土体工程性质,进而诱发一系列工程地质问题,如不均匀沉降和路基稳定性问题等[1]。实际过程中,土体中的水分和热量迁移存在复杂的耦合作用。因此,研究近地表非饱和土的水热耦合特性和工程响应,对于防控土体水热场变化引起的各类岩土工程问题具有重要的现实意义[2]。

早期Philip等[3]于1957年首次引入水分相变过程,并建立相应的水热耦合计算模型。在此基础上,国内外学者围绕非饱和多孔介质中水热耦合理论、试验研究和数值计算做了大量工作[4-6]。需要指出的是,目前岩土工程界关于水热耦合设计体系都重视液态水的影响,在计算过程中关于重力项和水分相变等问题大多作简化处理[2]。如Sellers等[7]在水热耦合数值计算过程中,仅分别考虑了液态水流动对水分分布和热传导过程对温度分布影响,忽略了水汽运动对土体水热场的影响。陈佩佩等[8]基于光滑粒子流体动力学(SPH)方法计算了不同热扩散系数等热物理参数对热源条件下的非饱和土水热场分布特征的影响,忽略了水-汽相变和水汽运动的影响。

综上,在非饱和土水热耦合问题中忽略自重项等因素能简化计算,但在一定程度上会影响数值求解的准确性[2]。为系统研究如自重项等简化因子的影响,本文采用已有的水热耦合模型[3-5],充分考虑了热传导、相变、温度梯度、水分梯度和重力势耦合作用,采用FreeFem++有限元软件[9]自主编制了计算程序并求解。在此基础上,进一步考虑了表层蒸发、降雨入渗和干湿循环的不同工况,探讨了蒸发潜热项、自重项、水汽运动和渗透系数等因子在水热耦合问题简化计算中的合理性。

1. 非饱和土水热耦合理论模型

1.1 水分迁移方程

在非饱和土中,分子扩散引起的孔隙蒸汽质量通量可以用菲克定律来描述,蒸汽总通量可表示为[3]

qv=−Datmvαa∇ρv, (1) 式中,是梯度算子,qv为蒸汽通量密度,Datm为水蒸气在空气中的分子扩散率,v为质量流动因子,α为土体曲率因子,a为体积空气含量,ρv为水蒸气密度。

基于非饱和达西定律,液态水分通量密度表示为

qlρl=−K∇ϕ, (2) 式中,ql为液态水的通量密度,ρl为液体密度,K为非饱和土渗透系数,ϕ为总水势。总水势由基质势φ和重力势z组成,故式(2)可改写为

qlρl=−K(∂φ∂θ)∇θ−K(∂φ∂T)∇T−K∇z。 (3) 根据水分通量质量守恒,可得

∂θ∂t=∂θl∂t+∂θv∂t=−∇(qlρl)−∇(qvρl), (4) 式中,θl,θv分别为非饱和土液态水体积含水率和水蒸汽体积含水率,t为时间。

结合式(1),(3),(4),可得非饱和土水分运移的控制方程为

∂θ∂t=∇(Dθ∇θ)+∇(DT∇T)+∇(K∇z)。 (5) 式中,DT为温度诱致水分扩散系数,Dθ为等温水分扩散系数。

1.2 热量迁移方程

非饱和土中的热通量是由热传导、蒸汽运动引起的潜热、水蒸汽和液态水中的显热传递4部分组成。在Philip等[3]模型中,根据热量守恒,可表示为

C∂T∂t+L0ρl∂θv∂t=∇(λ∇T)−∇(L0qv), (6) 式中,C为土体比热容,λ为导热系数,L0为参考温度T0条件下水的蒸发潜热。

为更好的描述蒸汽流动,Thomas[5]在Philip等[3]水热耦合模型基础上引入相变系数ε来考虑气液相变:

di(ρlθl)de(ρlθl)=ε1−ε。 (7) 当ε=1时,意味着水分转移是以蒸汽的形式发生的;当ε=0时,则表明是仅以液态形式发生。

最后基于水蒸汽的质量与液体的质量相比是可以忽略不计的假设,可得热流控制微分方程:

C∂T∂t=∇⋅(λ+L0ερlDT)∇T+∇⋅(L0ερlDθ)∇θ+ L0ερl∂K∂z。 (8) 2. 分析讨论

为系统研究边坡水热耦合计算模型中蒸发潜热项、自重项、水汽运动和渗透系数等因子对非饱和土体水热响应的影响,本文选取非饱和细砂土,基于上述水热耦合模型对各影响因子展开分析讨论。土体的热物理参数具体如表 1所示[5],考虑区域为图 1中ABCD区域。

实际上,土体内部的渗透和导热特性与含水率密切相关,其内部的水热迁移还受地下水位、表层蒸发以及降雨入渗等外界条件的影响。为更贴合实际边坡工况,基于van Genuchten[10]渗透系数计算模型和Côté等[11]提出的导热系数计算模型,分别为

K=Ks⋅Se0.5[1−(1−Se1/m1)m1]2, (9) λ=(λsat−λdry)×λr+λdry, (10) 式中,Ks为饱和渗透系数,Ks=1.35×10-5 cm/s,Se为饱和度,系数m1=0.5,λsat为饱和状态导热系数,λsat=0.025 cal/cm/s/℃,λdry为干燥状态导热系数,λdry=5×10-4 cal/cm/s/℃,λr=3.55×Se1+(3.55−1)Se。

初始温度、初始体积含水率和边界条件具体如表 2所示。在截面P上选取3个点P1(h=20 cm)、P2(h=100 cm)和P3(h=180 cm)作为特征点来分析不同位置土体的水热特性。为研究如重力项等因素在水热耦合模型中的时间效应,如表 3所示,选取蒸发边界的蒸发速率为1×10-5 cm/s,降雨入渗边界的入渗速率为1×10-6 cm/s,干湿循环边界为上述蒸发和降雨入渗速率各一天依次交替,计算时间为60 d。

表 2 初始状态和边界条件Table 2. Initial states and boundary conditions初始状态 边界条件 AB,BC CD AD T0=10 ℃,

θ0=0.5-y/100蒸发/降雨入渗/干湿循环边界,

T=25 ℃,

隔热边界θ=0.5,

不透水隔热边界不透水隔热边界 表 3 模拟工况Table 3. Simulated conditions模拟工况 边界水分通量/(cm·s-1) 持续时常 蒸发 -1×10-5 60 d 降雨 1×10-6 60 d 干湿循环 -1×10-5 / 1×10-6 各1 d依次交替,合计60 d 2.1 蒸发潜热项对水热耦合过程的影响

为分析水分蒸发引起的潜热变化对土体水热场的影响,在上述蒸发、降雨和干湿循环条件下,分别对考虑蒸发潜热项(L0=540 cal/g)和不考虑蒸发潜热项(L0=0)两种情况下的水热场分布进行数值计算,计算结果如图 2,3所示。对比图 2可以看出,在3种边界条件下,考虑蒸发潜热项与否会显著影响特征点温度随时间的变化特征及温度稳定值,由于水分蒸发吸收热量会使得考虑蒸发潜热时的计算值滞后于不考虑蒸发潜热时的温度场变化,其影响程度与边界条件有关,表现为降雨入渗 < 干湿循环 < 蒸发,这是由于水分入渗会加速热量扩散,该作用显著强于蒸发潜热的影响,使得稳定时的温度逐渐上升。

从图 3可以看出,在上述边界作用下,各特征点的含水率向稳定值缓慢变化。在本文的干湿循环条件下,仅P3处体积含水率随时间呈波动变化。蒸发潜热项考虑与否对各特征点在不同时间上的含水率值及其变化特征并无显著区别,但在蒸发条件下其影响随高度和时间增加而稍有增强(在P3处最大变化仅为3.2%)。说明蒸发潜热项对土体温度变化的影响极大,但对于含水率的影响几乎可以忽略不计。

2.2 自重项对水热耦合过程的影响

为验证自重在水热耦合问题中的重要性,对于上述3种边界条件下的土体温度场和水分场在考虑及不考虑重力项两种情况下的分布进行了数值计算,计算结果分别如图 4,5所示。由图 4可知,自重项对温度场的影响随着高度的增加而减小,但仅表现在稳定前的时间段,如在蒸发条件下该阶段随高度增加时温度值的最大增幅依次为15.7%,2.5%和0.8%,这是由于水分场急剧变化导致的热量扩散,但并不会显著影响稳定时的温度场分布特征,各特征点稳定温度变化幅度最大仅为1.8%。从图 5可以看出,考虑自重项与否对于各特征点含水率变化及其稳定含水率存在显著区别,如在蒸发条件下其稳定含水率随高度增加依次为0.46,0.35,0.26,较小于不考虑自重项时的0.48,0.38,0.30。这是由于土体内部的水分迁移主要由自重、温度梯度和含水率梯度引起,当不考虑自重时,水分在温度和含水率梯度的共同作用下由底部高含水率处向上层低含水率处迁移。而自重则是引起水分向下迁移的动力,阻碍底部水分向上迁移,因此,在表层蒸发条件下,考虑自重时的稳定含水率更低。

2.3 相变系数对水热耦合过程的影响

为研究水分蒸发相变系数(蒸汽流动)对非饱和土温度场及水分场的影响,设定相变系数ε分别为0(不考虑蒸汽流动),0.1,0.2,0.3,0.35,分别讨论了上述边界条件下各特征点的温度场及水分场的变化趋势,结果分别如图 6,7所示。由图 6可知,在不同相变系数条件下各特征点的温度变化趋势均呈先增加后逐渐稳定变化,在蒸发和干湿循环条件下,随着相变系数的增加,各特征点的稳定温度值逐渐降低,并且随着高度的增加,对温度的影响逐渐减弱,如在蒸发条件下P1处,稳定温度值随设定相变系数的增加依次为25.0,21.1,17.2,13.3,11.4 ℃。但在降雨条件下,相变系数仅会影响前期温度变化,对稳定阶段的影响较小,最终的稳定值也不呈梯度分布。图 7为3种边界条件下各特征点含水率随时间变化的对比。

可见,相变系数的取值对土体体积含水率的影响并不显著,仅稳定含水率存在微小差异。该差异在蒸发条件下更为显著,尽管如此,相较于ε=0时,蒸发条件下不同相变系数的稳定含水率最大减幅在P3处仅有3.7%。说明相变系数取值对土体温度变化的影响极大,但对于含水率的影响几乎可以忽略不计,即对于非饱和土水热耦合问题时,相变系数取值是否合理会显著影响土体温度的计算值。

2.4 渗透系数对水热耦合过程的影响

渗透系数是土体渗透性表征指标,反映了水在土体孔隙中渗透流动的性能。为研究非饱和土体渗透系数取值对其温度场及水分场演化的影响,将渗透系数分别设定为常数1×10-5 cm/s,m1=0.4,m1=0.5和m1=0.6,渗透系数与体积含水率的关系曲线如图 4所示。计算了土体温度场和水分场的演化特征,结果分别如图 8,9所示。由图 8可知,不同渗透系数条件下各特征点的温度变化趋势均呈先增加后逐渐稳定变化,m1的取值对土体温度的影响随着高度的增加而逐渐减弱,如在蒸发条件下,相较于m1=0.4,m1=0.5时随高度增加最大增幅依次为5.0%,0.6%和0.3%,m1=0.6时随高度增加最大增幅依次为10.4%,1.1%和0.7%,但对其稳定温度值的影响较小。图 9为不同渗透系数时特征点含水率随时间变化的对比。可见,m1的取值并不会显著影响各特征点含水率的整体变化趋势,但对表层土体含水率时空演化过程的影响更为显著,并且特征点的稳定含水率随着m1的取值而变化,如蒸发条件下P3处,m1=0.5和m1=0.6相较于m1=0.4的稳定含水率的减幅分别为4.1%,8.5%。随着m1取值的增大,渗透系数增大,土体内部水分下渗加强而减弱底部向上的水分补给,土体的稳定含水率逐渐减小,并且在土体表层变化更为显著。此外,在上述3种边界条件下,当渗透系数为常数时,土体的水热场变化特征会显著区别于基于van Genuchten模型拟合的渗透系数。

3. 结论

(1)在蒸发、降雨入渗和干湿循环边界条件下,蒸发潜热项考虑与否和相变系数取值大小会显著影响土体内部温度场的分布特征,其影响程度随高度增加而逐渐减弱,但对水分迁移的影响并不显著。

(2)土体内部的水分迁移主要由温度梯度和水压梯度引起,其中,自重是引起水分向下迁移的动力,渗透系数增大也会加强土体内部水分下渗作用,二者均会在一定程度上阻碍底部水分向上部的迁移过程。因此,考虑自重和渗透系数较大时两种情况下的土体水分向下迁移更快,影响地下水对上层土体的补给和降雨入渗过程。自重项考虑与否与渗透系数选取还会在一定程度上影响温度场的变化,但仅表现在温度稳定前的时间段。

(3)自重等因子对非饱和土水热场的影响与边界条件有关,水分迁移会引起热量扩散,温度变化又会进一步影响水分场的分布。稳定时的温度梯度随着边界水分补给而逐渐减小,即降雨入渗边界条件下稳定时的温度梯度 < 干湿循环边界 < 蒸发边界。

(4)采用van Genuchten模型拟合的渗透系数更符合实际非饱和土的渗透特性,其水热场变化特征显著区别于常渗透系数情况。

-

表 1 RHT模型关键参数

Table 1 Key parameters of RHT model

本构模型参数 失效参数 A N P*spall Q0 BQ D1 D2 1.6 0.61 0.1 0.6805 0.0105 0.04 1 本构模型参数 失效参数 A/MPa B/MPa n C m D1 D2 D3 D4 507 320 0.28 0.064 1.06 0.1 0.76 1.57 -0.84 表 3 材料的力学参数

Table 3 Mechanical parameters of materials

类别 弹性模量/GPa 泊松比 密度/(g·cm-3) 混凝土 35.5 0.2 2.75 钢筋 200 0.25 7.89 表 4 试验参数

Table 4 Experimental parameters

喷嘴材料 最大流量/(L·min-1) 磨料直径/mm 粒子占比/% 蓝宝石 3.7 0.15~0.3 5 喷嘴直径/mm 靶距/mm 射流角度/(°) 射流速度/(m·s-1) 0.33 20 90 800 -

[1] 徐前卫, 朱合华, 马险峰, 等. 地铁盾构隧道穿越桥梁下方群桩基础的托换与除桩技术研究[J]. 岩土工程学报, 2012, 34(7): 1217-1226. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201207008.htm XU Qian-wei, ZHU He-hua, MA Xian-feng, et al. Pile underpinning and removing technology of shield tunnels crossing through group pile foundations of road bridges[J]. Chinese Journal of Geotechnical Engineering, 2012, 34(7): 1217-1226. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201207008.htm

[2] 孙波, 肖龙鸽, 孙正阳, 等. 深圳地铁盾构穿越建筑群及切削桩基施工[J]. 隧道建设, 2015, 35(6): 571-578. https://www.cnki.com.cn/Article/CJFDTOTAL-JSSD201506021.htm SUN Bo, XIAO Long-ge, SUN Zheng-yang, et al. Shield tunneling and pile cutting construction in Shenzhen metro[J]. Tunnel Construction, 2015, 35(6): 571-578. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JSSD201506021.htm

[3] 傅德明. 盾构切削混凝土模拟试验和切削桩基施工技术[J]. 隧道建设, 2014, 34(5): 472-477. https://www.cnki.com.cn/Article/CJFDTOTAL-JSSD201405020.htm FU De-ming. Model test on concrete cutting directly by shield and pile foundation cutting technology[J]. Tunnel Construction, 2014, 34(5): 472-477. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JSSD201405020.htm

[4] 袁大军, 王飞. 盾构切削大直径钢筋混凝土群桩的理论和实践[M]. 北京: 科学出版社, 2017. YUAN Da-jun, WANG Fei. Theory and Practice of Shield Cutting Large Diameter Reinforced Concrete Pile Group[M]. Beijing: Science Press, 2017. (in Chinese)

[5] 王飞, 袁大军, 董朝文, 等. 盾构直接切削大直径钢筋混凝土桩基试验研究[J]. 岩石力学与工程学报, 2013, 32(12): 2566-2574. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201312025.htm WANG Fei, YUAN Da-jun, DONG Chao-wen, et al. Test study of shiedcutting largediameter reinforced concrete piles directly[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(12): 2566-2574. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201312025.htm

[6] 弓永军. 磨料水射流切割技术研究现状及其发展趋势[J]. 液压与气动, 2016(10): 1-5. https://www.cnki.com.cn/Article/CJFDTOTAL-YYYQ201610001.htm GONG Yong-jun. Research status and development trend of abrasive water jet cutting technology[J]. Hydraulic and Pneumatic, 2016(10): 1-5. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YYYQ201610001.htm

[7] HOOD M. Cutting strong rock with a drag bit assisted by high-pressure water jets[J]. Africa Institute Mining Metal, 1976, 177(4): 43-54.

[8] 神山守. 地下建設における2液混合噴流の地盤掘削特性および地中支障物の切削性に関する研究[D]. 东京: 日本早稲田大学, 2018. KAMIYAMA MAMORU. Study on the Characteristics of Dual-Fluid Jets for the Soil Excavation and the Obstacles Cutting in Underground Construction[D]. Tokyo: Akita University, 2018. (in Japanese)

[9] 卢义玉, 连红军, 卢建中. 水射流辅助刀具破碎岩石机理及射流位置的研究[J]. 矿山机械, 2005, 33(11): 6-8. https://www.cnki.com.cn/Article/CJFDTOTAL-KSJX200511000.htm LU Yi-jun, LIAN Hong-jun, LU Jian-zhong. Study on the mechanism of rock breaking and the position of water jet assisted cutter[J]. Mining Machinery, 2005, 33(11): 6-8. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-KSJX200511000.htm

[10] 卢义玉, 陆朝晖, 李晓红, 等. 水射流辅助PDC刀具切割岩石的力学分析[J]. 岩土力学, 2008, 29(11): 3037-3040. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX200811030.htm LU Yi-jun, LU Zhao-hui, LI Xiao-hong, et al. Mechanical analysis of water jets assisting PDC bit to cut rocks[J]. Rock and Soil Mechanics, 2008, 29(11): 3037-3040. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX200811030.htm

[11] 张文华, 汪志明, 于军泉, 等. 高压水射流-机械齿联合破岩数值模拟研究[J]. 岩石力学与工程学报, 2005, 24(23): 4373-4382. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200523031.htm WANG Fei, YUAN Da-jun, DONG Chao-wen, et al. Numerical simulation for combined breaking rock with high pressure water jet and mechanical bit[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(23): 4373-4382. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX200523031.htm

[12] 曾锐. 滚筒式采煤机-高压水射流联合截割系统的设计与研究[D]. 徐州: 中国矿业大学, 2018. ZENG Rui. Design and Research on Combined Cutting System of Drum Shearer & High Pressure Water Jet[D]. Xuzhou: China Mining University, 2018. (in Chinese)

[13] 陈跃强. 磨料水射流-截齿联合破岩性能研究[D]. 徐州: 中国矿业大学, 2018. CHEN Yue-qiang. Research on Rock Breaking Performance of Pick Assisted with Abrasive Water Jet[D]. Xuzhou: China Mining University, 2018. (in Chinese)

[14] 杨清文, 王晓敏. 前混合磨料水射流切割钢板和混凝土的实验研究[J]. 兵工学报, 2005, 26(1): 133-135. https://www.cnki.com.cn/Article/CJFDTOTAL-BIGO200501031.htm YANG Wen-qing, WANG Xiao-min. Experimental study on cutting steel plate and concrete with premixed abrasive water jet[J]. Acta Armamentarii, 2005, 26(1): 133-135. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BIGO200501031.htm

[15] 王伟. 高压磨料水射流切割碳纤维复合材料的试验研究[D]. 哈尔滨: 哈尔滨理工大学, 2015. WANG Wei. Study on the Experiment of Carbon Fiber Composite Materials with High-Pressure Abrasive Water Jet Cutting[D]. Harbin: Harbin Institute of Ice Technology, 2015. (in Chinese)

[16] 赵宏伟. 磨料水射流切割微晶复合材料的试验研究[D]. 哈尔滨: 哈尔滨理工大学, 2017. ZHAO Hong-wei. Study on the Experiment of Microcrystalline Composite Materials with Abrasive Water Jet Cutting[D]. Harbin: Harbin Institute of Ice Technology, 2017. (in Chinese)

[17] 王哲, 吴淑伟, 姚王晶, 等. 盾构穿越既有桥梁桩基磨桩技术的研究[J]. 岩土工程学报, 2020, 42(1): 117-125. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202001019.htm WANG Zhe, WU Shu-wei, YAO Wang-jing. Grinding pile technology of shield tunnels crosssing pile foundation of existing bridges[J]. Chinese Journal of Geotechnical Engineering, 2020, 42(1): 117-125. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC202001019.htm

[18] 张文超, 武美萍, 任仲贺. 基于LS-DYNA仿真的射流加工参数分析[J]. 表面技术, 2017, 46(10): 268-276. https://www.cnki.com.cn/Article/CJFDTOTAL-BMJS201710042.htm ZHANG Wen-chao, WU Mei-ping, REN Zhong-he. Analysis of jet flow machining parameters based on LS-DYNA simulation[J]. Surface Technology, 2017, 46(10): 268-276. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BMJS201710042.htm

-

期刊类型引用(6)

1. 白雪. 煤矿顶管掘进参数实测分析与控制方法研究. 煤矿机械. 2025(02): 65-68 .  百度学术

百度学术

2. 李博,刘宇翔,陈建国,杨耀红,张哲. 基于物理信息神经网络的长距离顶管施工顶力预测. 人民长江. 2025(01): 147-155 .  百度学术

百度学术

3. 钟祖良,米朝阳,范一飞,李超,刘新荣. 软岩蠕变作用下顶管顶力计算方法研究. 岩石力学与工程学报. 2025(02): 292-302 .  百度学术

百度学术

4. 钟祖良,杜传烨,刘新荣,李超. 岩石顶管穿越深大断层破碎带摩阻力计算方法研究. 岩土力学. 2025(03): 943-954 .  百度学术

百度学术

5. 叶生华,陆俊,明攀,王涛,聂叙平. 复杂岩溶地层大口径DRCP顶管施工试验研究. 人民长江. 2024(08): 166-173 .  百度学术

百度学术

6. 钱朋亮. 三圆咬合顶管顶推力计算方法研究. 铁道建筑技术. 2024(10): 71-76 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: