Shear strength parameters of jointed rock mass based on single test sample method

-

摘要: 试样之间的差异不仅影响节理岩体直剪试验结果的离散性,更重要的是影响节理岩体“多试件法”抗剪强度参数分析结果的合理性,为此,采用劈裂法制备了单节理砂岩试样,进行了节理面形貌扫描分析和直剪试验。研究结果表明:①由于制样条件限制,试样之间的差异不可避免,试样的非均匀性导致了试验结果的离散,使得试样使用顺序直接影响试验结果的分布规律;②基于Barton建立的节理面抗剪强度经验公式,提出了通过单个试样节理面形貌特征扫描分析或者单次直剪试验确定该试样节理面JRC值和抗剪强度参数的“单试件法”,为定量分析同组各试样之间抗剪强度参数差异提供了较好的思路;③提出了基于“单试件法”的节理岩体抗剪强度参数综合分析方法,将同组各试样在不同法向应力下的抗剪强度试验值和计算值一起进行拟合分析,使得每个试样在不同法向应力下的剪切力学特性都有体现,可以更加真实地反映该组试样节理面的剪切力学特性分布规律,而且可以消除试样使用顺序对试验结果的影响。Abstract: The difference between the samples affects the discreteness of the direct shear test results and more importantly the rationality of the analysis results of the shear strength parameters of the multiple test sample method of jointed rock mass. For this reason, the single-joint sandstone samples are prepared by using the splitting method, and the joint surface morphology scanning analysis and direct shear tests are carried out. The results indicate that: (1) Due to the limitation of the sample preparation conditions, the difference between the samples is unavoidable. The non-uniformity of the samples leads to the discreteness of the test results, so that the order of use of the samples directly affects the distribution of the test results. (2) Based on the empirical formula for the shear strength of joint surfaces established by Barton, a single test sample method is proposed to determine the JRC and shear strength parameters of the joint surface of the samples through the scanning analysis of topography of single sample joint surface or single direct shear test, so as to provide a better idea for quantitative analysis of the difference in shear strength parameters between the same sample. (3) A comprehensive analysis method for the shear strength of jointed rock mass based on the single sample method is proposed. The shear strength test values and calculated values of the same set of samples under different normal stresses are fitted together, so that the shear mechanical properties of the samples under different normal stresses are reflected. It can more accurately reflect the distribution of shear mechanical properties of the joint surface of the samples, and can eliminate the influences of the order of use of the samples on the test results.

-

Keywords:

- jointed rock mass /

- joint surface /

- topography /

- difference /

- test sequence /

- fractal dimension /

- single test sample method

-

0. 引言

自然界中的岩体经历了漫长的成岩运动及地质构造作用,使得岩体中含有大量节理、裂隙等宏观和微观的不连续结构面,其整体和局部的变形稳定往往受不连续面(如节理、裂隙等)控制,因此,节理面抗剪强度参数的准确确定将直接影响工程岩体变形稳定分析结果的合理性。节理面的抗剪强度参数一般通过现场试验或者室内试验确定,现场试验可以较好地反映节理面的真实性状,但是现场制样和加载的难度较大、成本高,试样数量一般较少;比较而言,由于室内制样设备、加载设备和环境条件良好的可控性,室内直剪试验的应用非常广泛。在现场直剪试验和室内试验过程中,一般都是制备多个包含节理面的试样,考虑不同的法向应力进行直剪试验,然后通过拟合分析得到节理面抗剪强度参数黏聚力和摩擦角[1-3],也即常用的“多试件法”直剪试验。

在节理岩体直剪试验中,节理面的形貌特征直接影响其抗剪性能。无论是现场制备的天然节理试样[1-3],还是人工制备的节理试样[4-7],都无法保证每个试样是相同的,试样之间的差异不可避免。进一步讲,对制备好的多个试样(拟进行不同法向应力直剪试验),即使采用相同的法向应力进行直剪试验,得到的抗剪强度差别可能依然会很大,这也是通常所说的试样本身的差异导致的试验结果的离散性。试样之间的差异有时候甚至会掩盖法向应力的影响,得到法向应力增大、抗剪强度降低的异常现象;同时,由于试样之间的差异,不同法向应力直剪试验时选用试样的顺序不一样,得到的试验结果也不一样。

试样之间差异对节理岩体抗剪强度参数的影响是直剪试验中一个不可回避的问题。直剪试验是破坏性试验,一般情况下,一个试样只能得到某一特定法向应力对应的抗剪强度值。为了减少试样之间差异对试验结果的影响,通常采用多试样重复试验的方法,但由于样本的数量有限,重复试验也不能从根本上解决这个问题[8]。徐颖等[9]、Hou等[10]、Yan等[11]研究提出了单试件多级剪切试验方法,通过一个试样的多级剪切试验分析得到该试样的抗剪强度参数,这种方法思路比较清晰,操作方法比较简单,但是在单试件分级加载过程,每级剪切过程都会对岩样造成损伤,导致除第一级法向应力之外的每一级法向应力对应的抗剪强度均小于同等法向应力下的常规直剪试验强度。鉴于天然和人工制备节理岩样的差异,较多学者采用相似材料对节理岩体进行了模型试验,这种方法可以较好地提高平行岩样的相似度,减小试验结果的离散性,但不足之处是相似材料很难模拟真实节理岩体在复杂环境条件下性态变化。

在直剪试验中,不同法向应力下的多试件剪切试验或单试件多级剪切试验得到的节理试样抗剪强度,均包含了节理试样本身差异和法向应力这两个因素的影响,但对不同法向应力下的抗剪强度进行拟合分析求解节理试样抗剪强度参数,主要是反映了法向应力对抗剪强度的影响。换而言之,如果不区分试样之间的差异,直接进行数据拟合分析,虽然数据分析结果的相关系数可能较高,但得到的抗剪强度参数是否可以真实地反映这一组试样的抗剪强度参数值得商榷。

要较好地解决节理岩体直剪试验中存在的上述问题,一方面需要定量地衡量各试样之间的差异,这就需要寻求一种确定单个试样抗剪强度参数的方法;另一方面,需要寻求一种分析计算方法,消除试样之间差异导致的试样选用顺序对试验结果的影响,这样才能分析得到比较符合实际的节理岩体抗剪强度参数。因此,本文主要围绕这两个方面开展研究。

1. 单节理试样制备及试样间的差异

由于采集、制备包含天然节理的岩样难度很大,而且节理面的形貌特征很难控制,以往研究中通常采用劈裂、切割或者相似材料预制的方法制备节理岩样[4-7,10],本文采用劈裂法制备单节理岩样。试验用岩石为绢云母中粒石英砂岩,孔隙式钙质胶结,由长石、石英、云母、岩屑等组成,碎屑组份有燧石岩屑,粒径0.3 mm,占10%;石英碎屑,均匀分布,粒径0.3~0.5 mm,占80%;基质组份为绢云母,占10%。首先将岩块切割成边长为100 mm的立方块,然后顺层理弱面将试样从侧面中间劈裂开,制备单节理试样。从劈裂面的宏观形态来看,整体比较平直规则,典型单节理试样如图1所示,共选取12个节理面形貌特征比较一致的试样进行节理面的扫描分析和直剪试验。设计进行1.0,1.5,2.0,2.5 MPa等4种法向应力的直剪试验,每种法向应力3个试样。直剪试验在YZW 1000型微机控制电动直剪仪上进行,如图2所示。

为了定量分析评价各试样节理面形貌特征的差异,对制备好的单节理岩样,采用ST500三维非接触式表面轮廓仪对节理面进行扫描分析,如图3所示。ST500三维非接触式表面形貌仪是目前国际上最先进表面轮廓测量设备之一,采用激光共聚焦对样品表面进行扫描,最小扫描分辨率为0.1 µm,自带的专业三维分析软件可得到样品表面的多种形貌参数,如高度参数、纹理参数、分形维数等。

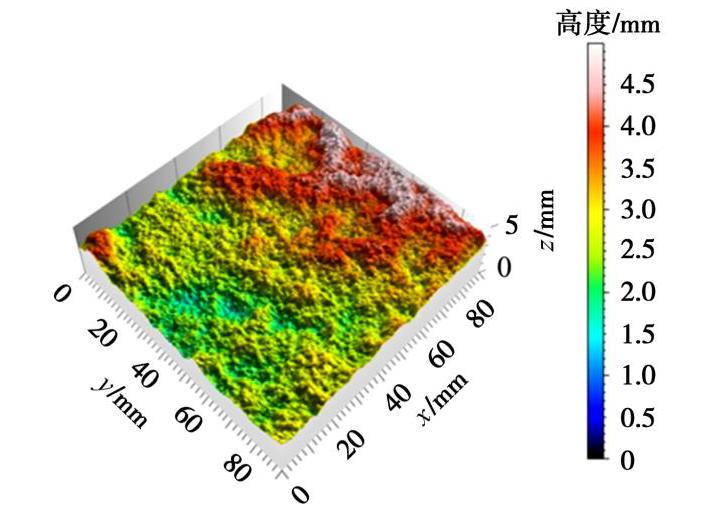

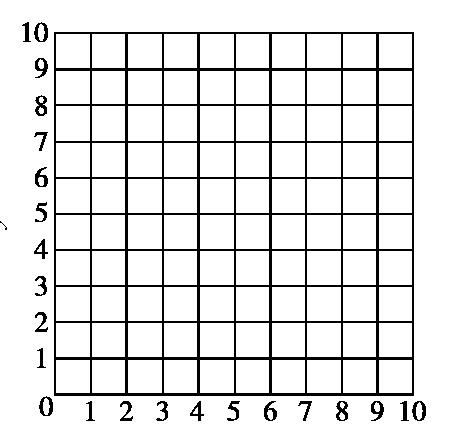

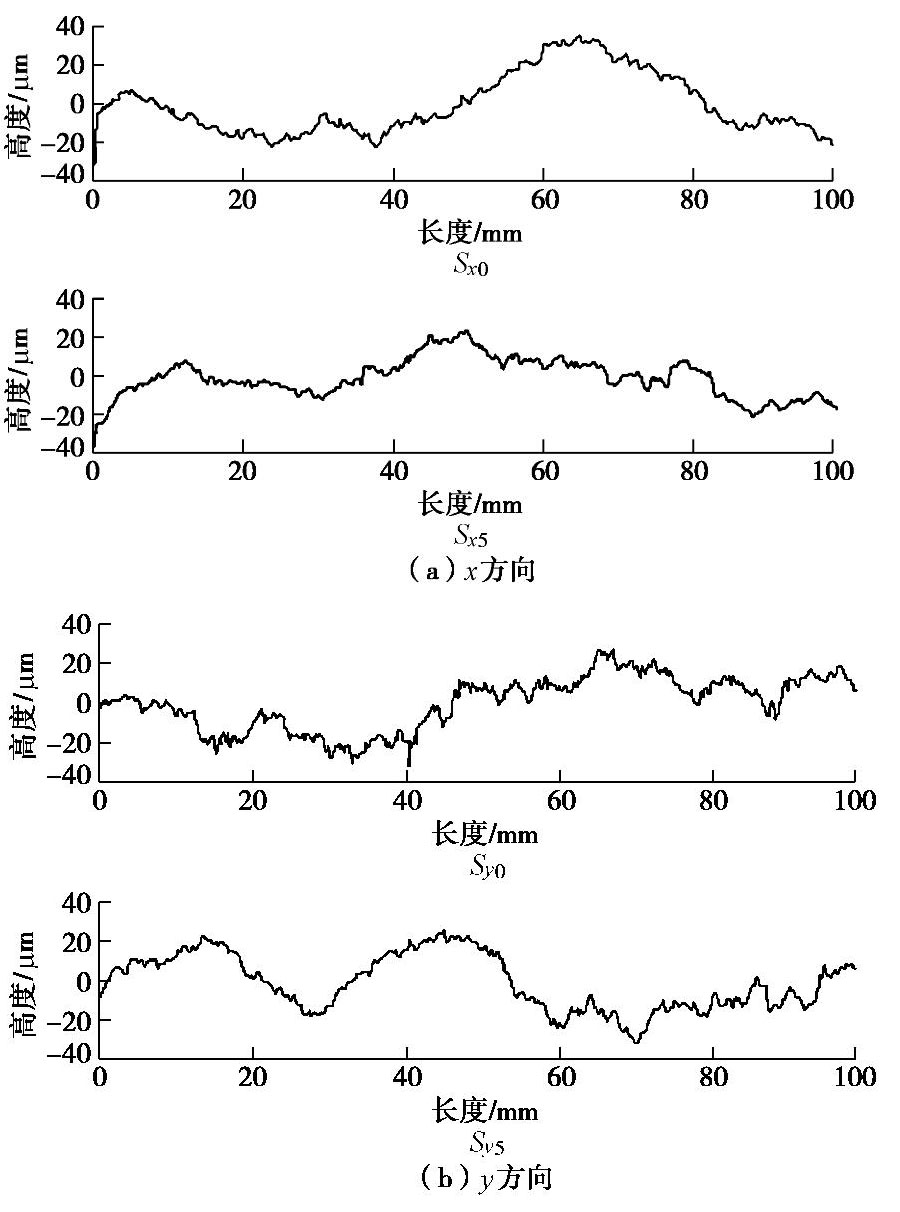

典型岩样节理面的微观形貌扫描结果如图4所示,节理面凹凸不平的起伏特征明显,不同方向差异显著,存在明显的各向异性特征[12]。为了定量分析比较不同试样节理面之间的差异,如图5所示,将节理面在x,y方向均匀分成10等份,分别得到11条剖面线,典型剖面线如图6所示。

从图6可以看出,节理面x,y两个方向的各条剖面线起伏特征差异明显。以往的研究表明,分形维数可以较好地定量表达不规则曲线形貌,而且比较方便确定[12-16],本文特采用分形维数表征节理面形貌特征。ST500自带的专业图像分析软件提取典型试样节理各剖面线的分形维数(计盒维数),如表1所示。

表 1 典型试样节理面各剖面线分形维数Table 1. Fractal dimensions of section lines of joint surface typical samples剖面线序号 0 1 2 3 4 5 6 7 8 9 10 均值 标准差 Dxi 1.25 1.04 1.07 1.07 1.02 1.04 1.03 1.14 1.09 1.12 1.05 1.08 0.07 Dyi 1.04 1.09 1.16 1.20 1.02 1.22 1.46 1.02 1.08 1.02 1.10 1.13 0.13 从表1可以看出,该试样节理面x方向剖面线分形维数的最大值、最小值、均值、标准差分别为1.25,1.02,1.08,0.07,最大值与最小值相差22.55%;y方向剖面线分形维数的最大值、最小值、均值、标准差分别为1.46,1.02,1.13,0.13,最大值和最小值相差43.14%。说明同一方向各剖面线之间,以及不同方向各剖面线之间的差异都非常明显,也即,同一个试样,按照不同的方向进行剪切也会得到不同的抗剪强度值,这也是以往研究中较多提及的节理面粗糙度的各向异性[12-13]。采用同样的方法统计得到12个试样节理面x,y方向的分形维数均值如表2所示。试验过程中统一沿x方向进行剪切,表2也列出了各试样抗剪强度试验值。

表 2 各试样节理面x,y方向分形维数均值Table 2. Mean values of fractal dimension in x and y directions of joint surface of samples编号 法向应力/MPa x方向分形维数均值 ˉDx y方向分形维数均值 ˉDy 抗剪强度试验值/MPa S1.0-1 1.0 1.08 1.13 1.05 S1.0-2 1.08 1.18 1.15 S1.0-3 1.20 1.06 1.23 S1.5-1 1.5 1.03 1.07 1.36 S1.5-2 1.15 1.03 1.56 S1.5-3 1.06 1.20 1.61 S2.0-1 2.0 1.07 1.03 1.76 S2.0-2 1.08 1.10 1.88 S2.0-3 1.12 1.30 2.31 S2.5-1 2.5 1.19 1.09 2.56 S2.5-2 1.24 1.10 2.88 S2.5-3 1.12 1.36 2.71 从表2的统计情况可以看出,12个试样x,y方向分形维数的均值分别为1.03~1.24,1.03~1.36,虽然采用相同的方法制备单节理试样,但是节理面的形貌特征差别依然存在,对应的抗剪强度试验值自然也存在明显差别。

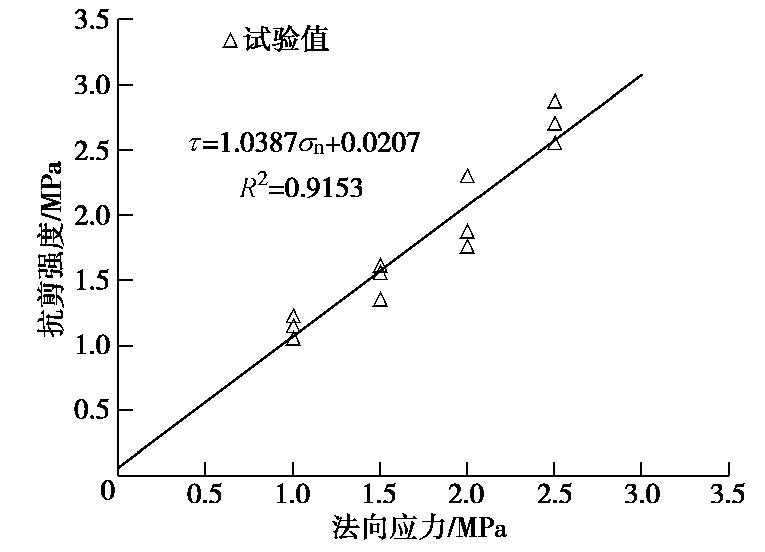

按照以往“多试件法”直剪试验结果的分析思路,对表2列出的不同法向应力下节理试样的抗剪强度试验值进行拟合分析,可以得到这组试样的节理面抗剪强度参数,如图7所示,黏聚力为0.02 MPa,摩擦角为46.11°,相关系数为0.92。由于节理面是采用劈裂方法制备的,节理面上、下盘的吻合度很高,根据Patton提出节理面抗剪强度理论[17]可知,在剪切作用下由于切齿效应节理面表现出一定的黏聚力。

这里需要讨论的问题是,这样拟合分析得到的抗剪强度参数是否可以较好地反映该组试样节理面的整体抗剪性能。从表2可以看出,该组12个试样的节理面形貌特征参数存在一定的差别,相同法向应力下的抗剪性能也存在较大的差别,但是却作为均匀试样进行直剪试验和数据拟合分析,由此得到该组试样的抗剪强度参数是否合理?另一方面,同一组直剪试验中,选择哪一个试样进行哪一级法向应力的直剪试验是随机的,试样的选用顺序将直接影响该组试样的抗剪强度参数,需要寻求一种方法消除这个影响。

2. 单试件法确定节理岩体抗剪强度参数

节理面的形貌特征直接影响其抗剪性能,Barton基于大量人工制备节理试样的直剪试验,在统计分析基础上,建立了考虑法向应力和节理面不规则形貌特征对抗剪强度影响的经验公式[18]:

τ=σntan[JRClg(JCSσn)+φb], (1) 式中,JRC为节理面的粗糙度系数,

σn 为直剪试验中的法向应力,JCS为节理面的面壁抗压强度,φb 为节理面基本摩擦角。试验测得试验用砂岩的JCS=50 MPa,φb=30°。式(1)的合理性和准确性在大量的文献和工程中得到了较好的印证[19-22],是目前应用最广泛的节理面抗剪强度经验公式之一。

根据式(1)可知,只要能准确确定节理面的粗糙度系数JRC,就可以计算得到该试样在不同法向应力下的抗剪强度,进而可以拟合分析该试样的抗剪强度参数。也就是说基于节理面粗糙度系数JRC即可确定该试样的抗剪强度参数,相对于常用的“多试件法”,这里称为“单试件法”。

有两种思路确定节理面的JRC,一种思路是根据节理面的形貌特征确定JRC。由于节理面的JRC无法直接测量确定,较多学者研究提出了通过扫描测试节理面形貌参数,如坡度均方根、分形维数、迹线长度、起伏角等计算JRC的经验公式[4-7,12-16],并取得了较好的效果。本文参考文献[15]提出的经验公式,采用分形维数计算确定节理面的粗糙度系数JRC值,以表征不同试样节理面粗糙度的差异:

JRC=29.35(D−1)0.46。 (2) 根据式(2)可以计算得到各节理面的JRC,然后再根据式(1)可以计算得到各试样节理面的抗剪强度,如表3所示。

表 3 节理面抗剪强度试验值和计算值Table 3. Test and calculated values of shear strength of joint surface编号 法向应力/MPa 抗剪强度试验值/MPa x方向分形维数均值 ˉDx 粗糙度系数JRC 抗剪强度计算值/MPa 误差/% S1.0-1 1.0 1.05 1.08 9.18 1.03 -1.63 S1.0-2 1.15 1.08 9.18 1.02 -11.19 S1.0-3 1.23 1.20 14.00 1.37 11.01 S1.5-1 1.5 1.36 1.03 5.85 1.21 -10.98 S1.5-2 1.56 1.15 12.26 1.71 9.36 S1.5-3 1.61 1.06 8.05 1.36 -15.37 S2.0-1 2.0 1.76 1.07 8.64 1.81 2.58 S2.0-2 1.88 1.08 9.18 1.85 -1.36 S2.0-3 2.31 1.12 11.07 2.03 -11.98 S2.5-1 2.5 2.56 1.19 13.67 2.76 7.65 S2.5-2 2.88 1.24 15.22 2.96 2.74 S2.5-3 2.71 1.12 11.07 2.45 -9.67 另一种思路是根据节理岩体试样在某一级法向应力下的抗剪强度试验值反算确定该节理面的JRC,即

JRC=arctan(τσn)−φblg(JCSσn)。 (3) 这也是以往研究中经常用来确定节理面粗糙度的方法。

第一种思路不需要进行直剪试验,只需要对节理面形貌特征扫描确定其粗糙度,所得抗剪强度误差在±15%左右,相对较大,主要是由于节理面形貌特征复杂,采用剪切方向多条剖面线JRC的均值无法很好地表征,在以往研究中论述较多[12-16],此处不再赘述。如果能研究提出一种准确度更高的节理面粗糙度表征方法,这种思路将有更广阔的应用空间,可以用于室内或者现场快速确定节理岩体的抗剪强度参数。第二种思路通过某一级法向应力下的抗剪强度试验值反算得到的节理面粗糙度系数JRC,实际上是一个等效的粗糙度系数,准确程度自然更高。这里采用第二种思路确定节理面粗糙度系数对后面的分析方法进行说明。

3. 基于单试件法的节理岩体抗剪强度参数综合分析方法

基于前述介绍的“单试件法”,根据12个试样在对应法向应力下的抗剪强度试验值,首先采用式(3)计算节理面粗糙度系数JRC,然后再采用式(1)计算该试样在其它法向应力下的抗剪强度值,最后将不同法向应力下的试验值和计算值进行拟合分析即可得到该试样的抗剪强度参数黏聚力和摩擦角。采用这种思路,分析得到12个试样的抗剪强度参数如表4所示。

表 4 节理面抗剪强度参数拟合分析结果Table 4. Fitting results of strength parameters of joint surface shear编号 法向应力/MPa 抗剪强度试验值/MPa 粗糙度系数JRC计算值 黏聚力/MPa 摩擦角/(°) S1.0-1 1.0 1.05 9.65 0.23 39.71 S1.0-2 1.15 11.18 0.29 41.15 S1.0-3 1.23 12.29 0.37 42.16 S1.5-1 1.5 1.36 8.01 0.18 38.12 S1.5-2 1.56 10.59 0.26 40.60 S1.5-3 1.61 11.18 0.29 41.15 S2.0-1 2.0 1.76 8.12 0.18 38.23 S2.0-2 1.88 9.46 0.22 39.53 S2.0-3 2.31 13.67 0.41 43.39 S2.5-1 2.5 2.56 12.05 0.33 41.95 S2.5-2 2.88 13.30 0.39 43.06 S2.5-3 2.71 14.63 0.46 44.20 从表4可以看出,计算得到12个节理试样的黏聚力为0.18~0.46 MPa,均值为0.30 MPa,摩擦角为38.12°~44.20°,均值为41.10°。各试样抗剪强度参数差别比较明显,说明试样之间的差异是客观存在的。采用具有一定差别的试样进行不同法向应力的剪切试验,拟合分析得到的节理面抗剪强度参数,应该是该组试样抗剪性能的综合体现。理论上来说,分析得到的该组试样抗剪强度参数应该与表4中12个试样黏聚力和摩擦角的均值一致才合理。而前述“多试件法”分析得到该组试样节理面黏聚力为0.02 MPa,摩擦角为46.11°,差别比较明显,说明多试件抗剪强度直接拟合分析方法不能较好地反映该组试样的综合抗剪性能,分析主要原因是由于试样之间差异导致试验过程中试样选取顺序影响的。

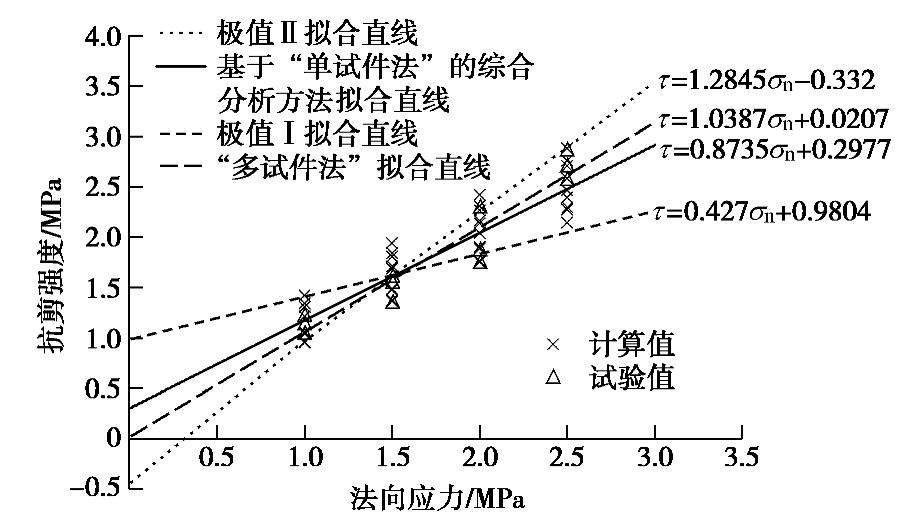

为了比较清楚地分析这个问题,特将不同法向应力下节理岩体抗剪强度试验值和理论值绘制在一个图中,如图8所示。

如图8所示,试样的选用顺序直接影响该组岩样的抗剪强度参数,分析存在两种比较特殊的情况:①低法向应力时,所选择试样节理面JRC较大,对应的抗剪强度较高,而高法向应力的时候,所选择试样节理面的JRC较小,对应的抗剪强度较小,对应的拟合线如图8中的极值Ⅰ,此时拟合得到的节理面黏聚力(0.98 MPa)偏大,而摩擦角(23.13°)偏小。②低法向应力时,所选择试样节理面JRC较小,对应的抗剪强度较小,而高法向应力的时候,所选择试样节理面JRC较大,对应的抗剪强度较高,对应的拟合线如图8中的极值Ⅱ,此时拟合分析得到的节理面的黏聚力(-0.33 MPa)偏小,而摩擦角(52.13°)偏大。当然,在某些情况下,甚至出现法向应力增大,抗剪强度反而降低的异常现象。在“多试件法”直剪试验中,试样的选择顺序都是随机的,所得的抗剪强度参数应该是极值Ⅰ和Ⅱ之间中的一种情况,黏聚力为-0.33~0.98 MPa,摩擦角为23.13°~52.13°,例如,本文试验值直接拟合得到的黏聚力和摩擦角只是上述中的一种情况。极值Ⅰ和极值Ⅱ之间黏聚力和摩擦角的变化范围非常大,而且负的黏聚力和50°以上的摩擦角与节理面本身的剪切力学特性明显不符,这也能较好地解释以往试验过程中出现的一些异常结果。

出现上述问题的关键还是试样之间的差异,如果所有试样是均匀的,无论选取哪一个试样进行某一级法向应力直剪试验得到的抗剪强度都应该一样,就不会存在上述试样选取顺序的问题。直剪试验中,某一级法向应力下的节理面抗剪强度试验值只能反映该试样在这一级法向应力下的抗剪性能,无法反映该试样在其它法向应力下的抗剪性能。因此,需要寻找一种方法将每个试样各级法向应力下的抗剪性能在拟合分析中均能体现。为此,结合前述“单试件法”的分析结果,建议将不同法向应力下抗剪强度的试验值和计算值一起进行拟合分析,对应如图8中基于“单试件法”的综合分析方法拟合直线,得到该组试样抗剪强度参数与前述分析得到12个试样的抗剪强度参数均值非常接近,说明这种思路的分析结果是合理的。

图8中,不同情况下拟合分析得到的节理面抗剪强度参数统计如表5所示。

表 5 节理面抗剪强度参数拟合分析结果Table 5. Fitting results of joint strength parameters of surface shear分析方法 黏聚力/MPa 摩擦角/(°) 极值Ⅰ 0.98 23.13 极值Ⅱ -0.33 52.13 “多试件法” 0.02 46.11 “单试件法”确定各试样的均值 0.30 41.10 基于“单试件法”的综合分析方法 0.30 41.16 上述基于“单试件法”的节理岩体抗剪强度综合分析方法,在数据拟合方法上与以往分析方法没有变化,但是加入不同法向应力下的抗剪强度计算值之后,不仅增大了数据样本,更重要的是使得每个试样各级法向应力下的抗剪性能在拟合分析中均有体现,其中,节理岩体抗剪强度试验值反映了该试样在这一级法向应力下的抗剪性能,不同法向应力下节理岩体抗剪强度计算值则反映了该试样在其它法向应力下的抗剪性能,这样得到的抗剪强度参数可以更加全面地反映该组试样的抗剪性能。最为关键的是,由于每个试样在不同法向应力下的抗剪强度值均参与了拟合分析,使得节理岩体抗剪强度参数分析结果不再受试样使用顺序的影响,这样也自然消除了试样试验顺序对拟合分析结果的影响,也就自然消除了人为主观因素对试验结果的影响。

4. 结论及讨论

(1)节理岩体直剪试验中,试样之间的差异无法避免,表面上是影响试验结果的离散性,实际上导致试验过程中试样使用顺序严重影响试验结果的分布规律及抗剪强度参数拟合分析结果的合理性。

(2)基于Barton建立的节理岩体抗剪强度经验公式,提出了“单试件法”的分析思路,通过节理面形貌特征分析或者单次直剪试验首先确定节理面的JRC,然后确定节理岩体在不同法向应力下的抗剪强度,进而拟合分析得到该试样的抗剪强度参数,为同组各试样抗剪强度参数差异的定量分析提供了较好的思路。

(3)提出了基于“单试件法”的节理面抗剪强度综合分析方法,将各试样节理面抗剪强度的试验值和计算值一起进行拟合分析,该方法的突出特点是每个试样各级法向应力下的剪切特性在拟合分析中均有体现,较好地考虑了试样之间的差异对直剪试验结果的影响,所得到的抗剪强度参数是同组多个试样剪切力学特性的综合反映,验证分析表明这种方法的计算结果是合理可信的。相对于“多试件法”对试验结果直接进行拟合分析,在不增加试样的情况下,可以更加准确地反映该组试样节理面的剪切力学特性。

(4)提出的基于“单试件法”的节理面抗剪强度参数综合分析方法,得到的节理岩体抗剪强度参数不再受试样使用顺序的影响,消除了人为主观因素对试验结果的影响,可为节理岩体直剪试验结果分析提供较好的参考。

-

表 1 典型试样节理面各剖面线分形维数

Table 1 Fractal dimensions of section lines of joint surface typical samples

剖面线序号 0 1 2 3 4 5 6 7 8 9 10 均值 标准差 Dxi 1.25 1.04 1.07 1.07 1.02 1.04 1.03 1.14 1.09 1.12 1.05 1.08 0.07 Dyi 1.04 1.09 1.16 1.20 1.02 1.22 1.46 1.02 1.08 1.02 1.10 1.13 0.13 表 2 各试样节理面x,y方向分形维数均值

Table 2 Mean values of fractal dimension in x and y directions of joint surface of samples

编号 法向应力/MPa x方向分形维数均值 y方向分形维数均值 抗剪强度试验值/MPa S1.0-1 1.0 1.08 1.13 1.05 S1.0-2 1.08 1.18 1.15 S1.0-3 1.20 1.06 1.23 S1.5-1 1.5 1.03 1.07 1.36 S1.5-2 1.15 1.03 1.56 S1.5-3 1.06 1.20 1.61 S2.0-1 2.0 1.07 1.03 1.76 S2.0-2 1.08 1.10 1.88 S2.0-3 1.12 1.30 2.31 S2.5-1 2.5 1.19 1.09 2.56 S2.5-2 1.24 1.10 2.88 S2.5-3 1.12 1.36 2.71 表 3 节理面抗剪强度试验值和计算值

Table 3 Test and calculated values of shear strength of joint surface

编号 法向应力/MPa 抗剪强度试验值/MPa x方向分形维数均值 粗糙度系数JRC 抗剪强度计算值/MPa 误差/% S1.0-1 1.0 1.05 1.08 9.18 1.03 -1.63 S1.0-2 1.15 1.08 9.18 1.02 -11.19 S1.0-3 1.23 1.20 14.00 1.37 11.01 S1.5-1 1.5 1.36 1.03 5.85 1.21 -10.98 S1.5-2 1.56 1.15 12.26 1.71 9.36 S1.5-3 1.61 1.06 8.05 1.36 -15.37 S2.0-1 2.0 1.76 1.07 8.64 1.81 2.58 S2.0-2 1.88 1.08 9.18 1.85 -1.36 S2.0-3 2.31 1.12 11.07 2.03 -11.98 S2.5-1 2.5 2.56 1.19 13.67 2.76 7.65 S2.5-2 2.88 1.24 15.22 2.96 2.74 S2.5-3 2.71 1.12 11.07 2.45 -9.67 表 4 节理面抗剪强度参数拟合分析结果

Table 4 Fitting results of strength parameters of joint surface shear

编号 法向应力/MPa 抗剪强度试验值/MPa 粗糙度系数JRC计算值 黏聚力/MPa 摩擦角/(°) S1.0-1 1.0 1.05 9.65 0.23 39.71 S1.0-2 1.15 11.18 0.29 41.15 S1.0-3 1.23 12.29 0.37 42.16 S1.5-1 1.5 1.36 8.01 0.18 38.12 S1.5-2 1.56 10.59 0.26 40.60 S1.5-3 1.61 11.18 0.29 41.15 S2.0-1 2.0 1.76 8.12 0.18 38.23 S2.0-2 1.88 9.46 0.22 39.53 S2.0-3 2.31 13.67 0.41 43.39 S2.5-1 2.5 2.56 12.05 0.33 41.95 S2.5-2 2.88 13.30 0.39 43.06 S2.5-3 2.71 14.63 0.46 44.20 表 5 节理面抗剪强度参数拟合分析结果

Table 5 Fitting results of joint strength parameters of surface shear

分析方法 黏聚力/MPa 摩擦角/(°) 极值Ⅰ 0.98 23.13 极值Ⅱ -0.33 52.13 “多试件法” 0.02 46.11 “单试件法”确定各试样的均值 0.30 41.10 基于“单试件法”的综合分析方法 0.30 41.16 -

[1] 刘健, 陈亮, 刘建锋, 等. 深部花岗岩中天然开启节理剪切性能试验研究[J]. 地下空间与工程学报, 2017, 13(1): 63-70. https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201701010.htm LIU Jian, CHEN Liang, LIU Jian-feng, et al. Experimental study on shear behavior of naturally opened joint in deep granit[J]. Chinese Journal of Underground Space and Engineering, 2017, 13(1): 63-70. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BASE201701010.htm

[2] 赵坚. 岩石节理剪切强度的JRC-JMC新模型[J]. 岩石力学与工程学报, 1998, 17(4): 349-357. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX804.000.htm ZHAO Jian. A new model of JRC-JMC for rock joint shear strength[J]. Chinese Journal of Rock Mechanics and Engineering, 1998, 17(4): 349-357. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX804.000.htm

[3] 周扬一, 冯夏庭, 徐鼎平, 等. 含不同胶结充填物的碳酸盐岩层面剪切力学特性试验研究[J]. 岩石力学与工程学报, 2016, 35(6): 1161-1172. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201606009.htm ZHOU Yang-yi, FENG Xia-ting, XU Ding-ping, et al. Experimental study on shear mechanical properties of carbonate rock layers with different cementation fillings[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(6): 1161-1172. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201606009.htm

[4] 杨洁, 荣冠, 程龙, 等. 节理峰值抗剪强度试验研究[J]. 岩石力学与工程学报, 2015, 34(5): 884-894. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201505003.htm YANG Jie, RONG Guan, CHENG Long, et al. Experimental study on peak shear strength of joints[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(5): 884-894. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201505003.htm

[5] 孙辅庭, 佘成学, 万利台, 等. 基于三维形貌特征的岩石节理峰值剪切强度准则研究[J]. 岩土工程学报, 2014, 36(3): 529-536. https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201403020.htm SUN Fu-ting, YAN Cheng-xue, WAN Li-tai, et al. Study on peak shear strength criterion of rock joints based on three-dimensional topography[J]. Journal of Geotechnical Engineering, 2014, 36(3): 529-536. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTGC201403020.htm

[6] 夏才初, 唐志成, 宋英龙. 基于三维形貌参数的偶合节理峰值抗剪强度公式[J]. 岩石力学与工程学报, 2013, 32(增刊1): 2833-2839. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2013S1032.htm XIA Cai-chu, TANG Zhi-cheng, SONG Ying-long. The formula of peak joint shear strength of coupled joints based on three-dimensional shape parameters[J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(S1): 2833-2839. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2013S1032.htm

[7] 唐志成, 刘泉声, 夏才初. 节理三维形貌参数的采样效应与峰值抗剪强度准则[J]. 中南大学学报(自然科学版), 2015, 46(7): 2524-2531. https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201507020.htm TANG Zhi-cheng, LIU Quan-sheng, XIA Cai-chu. Investigation of three-dimensional roughness scale-dependency and peak shear strength criterion[J]. Journal of Central South University (Natural Science Edition), 2015, 46(7): 2524-2531. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZNGD201507020.htm

[8] 尤明庆, 华安增. 岩石试样的强度准则及内摩擦系数[J]. 地质力学学报, 2001, 7(1): 53-60. https://www.cnki.com.cn/Article/CJFDTOTAL-DZLX200101008.htm YOU Ming-qing, HUA An-zeng. Strength criterion and internal friction coefficient of rock specimens[J]. Journal of Geomechanics, 2001, 7(1): 53-60. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-DZLX200101008.htm

[9] 徐颖, 李振平, 葛新. 软岩单试件直剪实验方法[J]. 辽宁工程技术大学学报, 2006, 25(3): 367-368. https://www.cnki.com.cn/Article/CJFDTOTAL-FXKY200603014.htm XU Ying, LI Zhen-ping, GE Xin. Soft rock single test sample shear experiment methord[J]. Journal of Liaoning Technical University, 2006, 25(3): 367-368. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-FXKY200603014.htm

[10] HOU Y P, SUN T Q. An improved method to make the microdroplet single fiber composite specimen for determining the interfacial shear strength[J]. Journal of Materials Science, 2012, 47(11): 4775-4778.

[11] YAN K F, ZHANG C Y, QIAO S R, et al. Measurement of in-plane shear strength of carbon/carbon composites by compression of double-notched specimens[J]. Journal of Materials Engineering & Performance, 2012, 21(1): 62-68.

[12] 孙辅庭, 佘成学, 蒋庆仁. 一种新的岩石节理面三维粗糙度分形描述方法[J]. 岩土力学, 2013, 34(8): 2238-2242. https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201308025.htm SUN Fu-ting, SHE Cheng-xue, JIANG Qing-ren. A new fractal description method for three-dimensional roughness surface of rock joint[J]. Rock and Soil Mechanics, 2013, 34(8): 2238-2242. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YTLX201308025.htm

[13] 陈世江, 朱万成, 刘树新, 等. 岩体结构面粗糙度各向异性特征及尺寸效应分析[J]. 岩石力学与工程学报, 2015, 34(1): 57-66. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201501007.htm CHEN Shi-jiang, ZHU Wan-cheng, LIU Shu-xin, et al. Anisotropy and size effects of surface roughness of rock joints[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(1): 57-66. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX201501007.htm

[14] 杜时贵, 胡晓飞, 郭霄, 等. JRC-JCS模型与直剪试验对比研究[J]. 岩石力学与工程学报, 2008, 27(增刊1): 2747-2753. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S1028.htm DU Shi-gui, HU Xiao-fei, GUO Wei, et al. Comparative study of JRC-JCS model and direct shear test[J]. Chinese Journal of Rock Mechanics and Engineering, 2008, 27(S1): 2747-2753. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2008S1028.htm

[15] 曹平, 贾洪强, 刘涛影, 等. 岩石节理表面三维形貌特征的分形分析[J]. 岩石力学与工程学报, 2011, 30(增刊2): 3839-3843. https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2011S2062.htm CAO Ping, JIA Hong-qiang, LIU Tao-ying, et al. Fractal analysis of three dimensional topography characteristics of rock joint surface[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(S2): 3839-3843. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YSLX2011S2062.htm

[16] 陈世江, 朱万成, 王创业, 等. 岩体结构面粗糙度系数定量表征研究进展[J]. 力学学报, 2017, 49(2): 239-256. https://www.cnki.com.cn/Article/CJFDTOTAL-LXXB201702001.htm CHEN Shi-jiang, ZHU Wan-cheng, WANG Chuang-ye, et al. Review of research progresses of the quantifying joint roughness coefficient[J]. Chinese Journal of Theoretical and Applied Mechanics, 2017, 49(2): 239-256. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-LXXB201702001.htm

[17] PATTON F D. Multiple modes of shear failure in rock[C]//Proceedings of the 1st ISRM Congress, 1966, Lisbon, Portugal: 509-513.

[18] BARTON N, CHOUBEY V. The shear strength of rock joints in theory and practice[J]. Rock Mechanics and Rock Engineering, 1977, 10(1): 1-54.

[19] GEERTSEMA A J. The shear strength of planar joints in mudstone[J]. International Journal of Rock Mechanics and Mining Sciences, 2002, 39(8): 1045-1049.

[20] DU S G, HU Y J, HU X F Comparison between empirical estimation by JRC-JCS mode and direct shear test for joint shear strength[J]. Journal of Earth Science, 2011, 22: 411-420.

[21] SOW D, RIVARD P, PEYRAS L Comparison of joint shearing resistance obtained with the Burton and Choubey criterion and with direct shear tests[J]. Rock Mechanics and Rock Engineering, 2016, 49: 3357-3361.

[22] HE J M, XU M H, MA D X. The application of Barton structural plane shear strength formula in Murum hydropower station, Malaysia[J]. Resources Environment & Engineering, 26(5): 542-544. (in Chinese)

-

期刊类型引用(8)

1. 吕军旗,李飞,段国勇,马如梦,韩亮. 干湿循环作用下输电线路嵌岩桩基础桩-岩界面抗剪强度特性研究. 中国农村水利水电. 2025(03): 153-158 .  百度学术

百度学术

2. 王鹏宇,杨天娇,王述红. 基于主动超声激励的岩石节理刚度分布测量研究. 岩土工程学报. 2024(03): 662-669 .  本站查看

本站查看

3. 王恒恒,韩流,纪小龙,王瑞峰,吴先荣,赵龙,李波. 露天采场边坡岩体抗剪强度参数确定及稳定性分析. 金属矿山. 2024(10): 233-240 .  百度学术

百度学术

4. 王帅,马耀坛,王用波,李文江,邢培刚. 薄层层状岩体三轴试验强度变化规律研究. 甘肃科学学报. 2024(05): 125-131+145 .  百度学术

百度学术

5. 李文斌,冯文凯,胡云鹏,周永健,陈凯,刘云. 基于随机森林回归分析的岩体结构面粗糙度研究. 水文地质工程地质. 2023(01): 87-93 .  百度学术

百度学术

6. 李进,陈波,许宝田. 含节理泥质粉砂岩强度特征试验研究. 水利规划与设计. 2022(01): 117-121 .  百度学术

百度学术

7. 张幼振,刘焱杰,钟自成. 预钻式原位岩体剪切测量系统研制与试验分析. 煤田地质与勘探. 2022(02): 156-162 .  百度学术

百度学术

8. 王桂林,曹天赐,文兴祥,孙帆,张亮. 单轴压缩下单节理砂岩峰前能量自我抑制演化规律. 煤炭学报. 2021(S1): 211-221 .  百度学术

百度学术

其他类型引用(8)

下载:

下载: